Общие ремонтные работы

Ремонт станин и рам. Станины и рамы оборудования изготавливаются литыми и сварными из труб профильного проката, листов углеродистой стали, а при литье, как правило, из чугуна. Станины и рамы используются для установки машин или сборки отдельных узлов и соединения их между собой. Рамы и станины испытывают значительные ударные нагрузки и подвергаются вибрации, в элементах рам появляются изгибы, скручивания, нарушения сварных швов, трещины, изломы. Погнутые или скрученные элементы станин и рам выправляют и усиливают наложением дополнительных элементов. Трещины устраняют сваркой или накладками, стягивающими материал и разгружающими поврежденный элемент. При заварке трещин концы шва зачищают.

При постановке накладок на трещину ее концы засверливают сверлом диаметром 2,5-4 мм для предупреждения распространения трещины. Накладка в случае ее приварки к раме должна перекрывать трещину на 10-20 мм. В случае закрепления накладки на болтах ее размеры должны обеспечивать установку крепящих болтов или заклепок на расстоянии 6-10 мм от трещины. Диаметр и количество крепящих болтов выбираются исходя из толщины станины, рамы в зоне трещины и нагрузки на раму и накладку.

При обеспечении герметизации места укрепления под накладку устанавливают прокладку из резины или других прокладочных материалов. Место установки накладки тщательно зачищают.

Незначительные пробоны высверливают, нарезают резьбу и ввертывают пробку.

Поврежденные выступающие части станин и рам (ушки, кронштейны, бобышки) могут быть заменены накладными приварными или закрепляемыми на болтах.

Отломанную выступающую часть сфрезеровывают, срубают или снимают ручным инструментом в зависимости от размеров и формы устанавливаемой детали.

Изношенные отверстия ремонтируют рассверливанием и установкой ремонтных втулок.

Ремонт валов. Наиболее частыми повреждениями валов являются прогиб, поломка и износ трущихся поверхностей, износ и смятие шпоночных пазов.

Погнутые валы ремонтируют правкой в прессе в холодном состоянии или с подогревом.

Изношенные поверхности восстанавливают наплавкой дополнительного материала сваркой и последующей обработкой поверхности до требуемых размеров, а также протачиванием изношенной шейки вала и постановкой ремонтной втулки. В некоторых случаях смена ремонтных втулок на валах предусматривается конструкцией машин и механизмов (насосы, дробилки).

Трещины в валах восстанавливают сваркой и последующей обработкой и удалением излишнего материала.

Поломанные валы восстанавливают сваркой или выполняют вал составным. Методы ремонта выбираются исходя из конкретных условий работы вала, его размеров, вида и характера повреждения.

Ремонт смятых шпоночных пазов осуществляют расширением и углублением пазов; изготовлением нового паза на противоположной стороне вала или со смещением на некоторый угол от старого паза; наплавкой смятых поверхностей паза и последующей обработкой фрезерованием или на строгальном, долбежном станках.

Ремонт муфт. Основными дефектами муфт являются износ и смятие резиновых колец, срез штифтов, повреждение или износ отверстий под штифты, пальцы и резиновые кольца для втулочно-пальцевых муфт; износ выступов, кулачков и пазов резиновых вкладышей в кулачковых и крестовых муфтах.

Исходя из характера повреждения, состояния деталей и нагрузки на муфту, определяют необходимость ремонта, целесообразность замены всей муфты или отдельных ее элементов.

При ремонте поврежденных отверстий полумуфт рассверливают и развертывают отверстия под больший размер или устанавливают переходные втулки, изготавливают новые пальцы, резиновые кольца.

Изношенные поверхности кулачков, пазов восстанавливают наплавкой и последующей обработкой фрезерованием или другим методом до заданных размеров.

Ремонт ременных и цепных передач. Наиболее распространенными дефектами клиноременных передач, а они широко распространены в приводах, являются разрыв и растяжение ремней, повреждение шкивов.

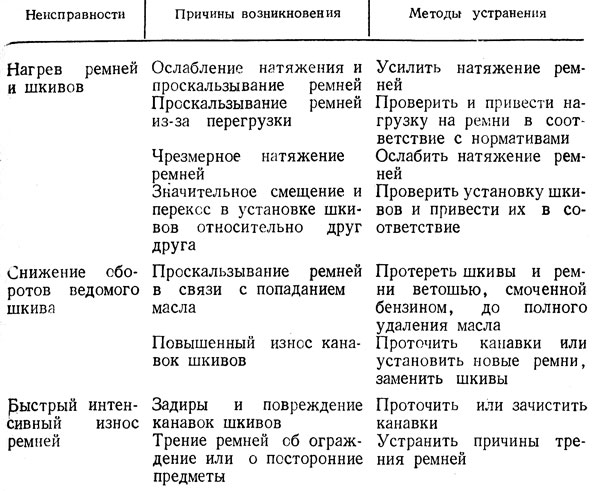

Разорванные ремни обычно изношены и, как правило, не ремонтируются. Однако ремонт их возможен методом вулканизации или соединением самовулканизирующейся пастой и выдерживанием в форме при температуре 60-75°С. Неисправности передач указаны в табл. 22.

Таблица 22. Основные неисправности клиноременных передач и методы их устранения

Ремонт цепных передач. Основными дефектами цепных передач являются:

обрыв цепи из-за перегрузки; разрушение пластин или срез пальцев. Для замены поврежденных деталей разбирают звенья цепи стачиванием головок валиков с одной стороны наждачным кругом, выколачивают валики, заменяют поврежденные детали (щечки, валики) и собирают цепь путем соединительных звеньев. Взамен поврежденных валиков возможна установка специальных выточенных осей с резьбовой частью, на которую закручивают гайку;

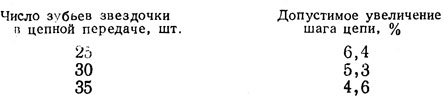

вытяжка цепи из-за растяжки щечек, износа валиков, втулок. Цепь нужно разобрать, изношенные детали заменить, проверить шаг звеньев цепи. При превышении шага свыше допустимых пределов цепи заменяют новыми.

поломка зубьев звездочки. Заменяют звездочку или поломанные зубья;

износ зубьев звездочки с одной стороны. Возможно дальнейшее использование звездочки при ее переустановке и повороте на 180°, наварке и проточке зубьев.

По окончании ремонта тщательно очищенную и отмытую цепь погружают на 35-45 мин в подогретый до 60-75°С автол.

Ремонт резьбовых соединений. Забоины, вмятины на резьбе устраняются путем прогона резьбы метчиками, плашками.

Изгиб стержня болта исправляется правкой винтовым прессом или в тисках. Болт зажимают в гайках или в мягких прокладках для сохранения резьбы болта.

Износ, смятие резьбы на болтах, валах устраняются протачиванием резьбовой части под следующий, меньший резьбовой размер; нарезанием новой резьбы с заменой сопряженной резьбовой детали; наплавкой поврежденной части резьбы; проточкой восстановленной части и нарезкой резьбы; проточкой резьбовой части вала, установкой втулки, проточкой ее под резьбу и нарезкой новой резьбы.

Износ, снятие резьбы в корпусах исправляют расточкой, рассверливанием резьбовых отверстий и нарезанием резьбы следующего большего размера; расточкой или рассверливанием отверстия для установки пробки, в которой нарезается необходимая резьба.

Ремонту подвергаются резьбовые соединения крупных деталей. Мелкие детали и крепеж заменяются.

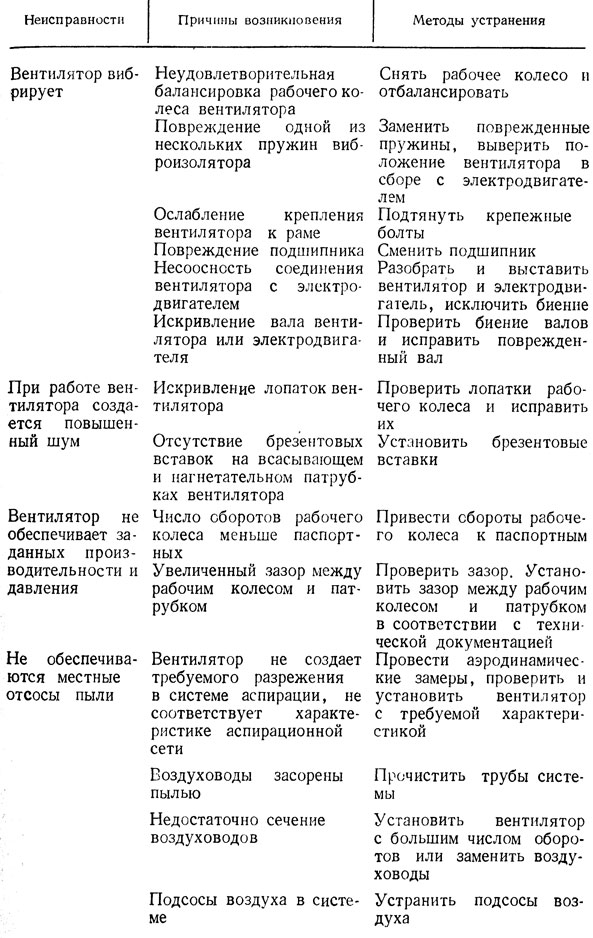

Ремонт аспирационных и вентиляционных систем. Основные неисправности систем и методы их устранения даны в табл. 23.

Таблица 23. Неисправности аспирационных и вентиляционных систем и методы их устранения

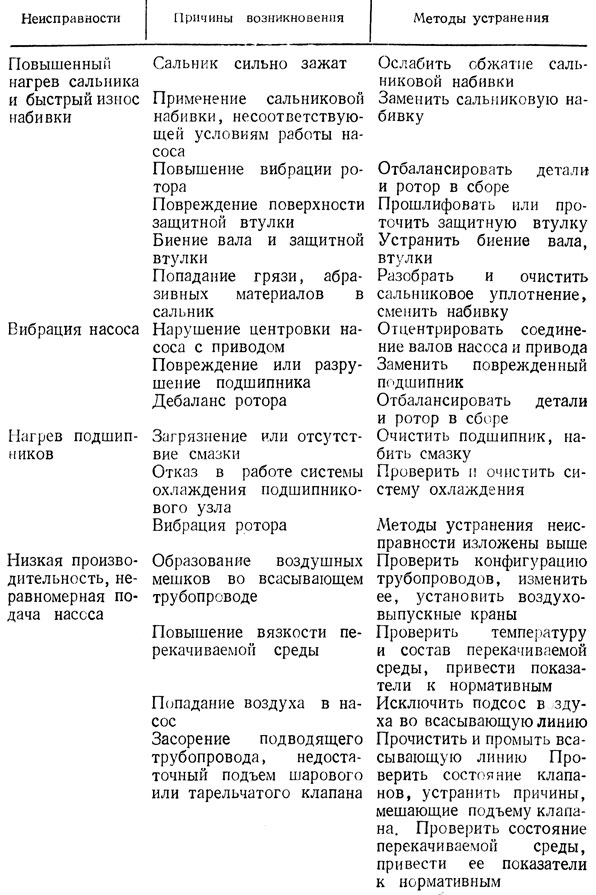

Ремонт насосов. Основные неисправности насосов и методы устранения даны в табл 24.

Таблица 24. Неисправности насосов и методы их устранения

Ремонт резервуаров. Не реже 1 раза в 6 мес проверяют техническое состояние резервуаров сопутствующего оборудования и трубопроводов. Текущие ремонты проводятся 1 раз в год при скорости коррозии до 0,5 мм/год - первый, более 0,5 мм в год - второй.

Капитальный ремонт проводится при значительном местном износе или коррозионном разрушении материала стенок и днищ.

Первый текущий ремонт проводят без освобождения резервуара и применения огневых работ. Для второго текущего и капитального ремонтов резервуар освобождают, зачищают, моют, дегазируют. При этих ремонтах устраняют дефекты сварных швов, заменяют отдельные элементы стенки, днища и крышки с использованием сварочных работ.

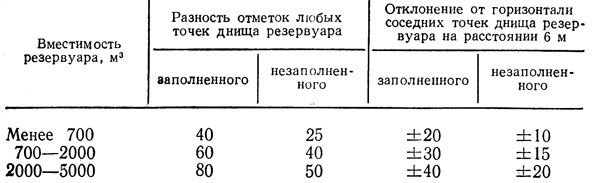

Отремонтированные резервуары подвергают техническому освидетельствованию и проверяют изменение геометрической формы; состояние сварных швов; изменение толщины корпуса, днища и крышки; состояние люков, горловин, дыхательных клапанов, предохранительных и огнезащитных устройств.

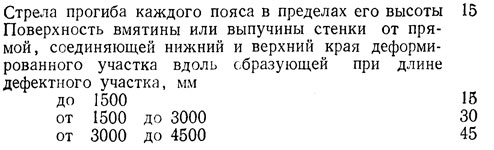

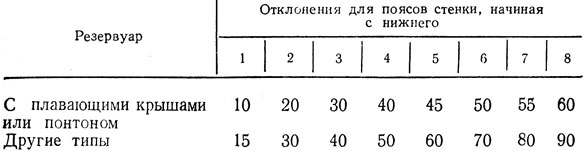

Изменение геометрической формы стенки корпуса резервуара (наличие и размеры выпучин, вмятин, отклонение стенки от вертикали) определяют по отвесу или нивелиром. Отклонения от формы на стенке резервуара не должны превышать (в мм):

Таблица 25. Допустимые отклонения образующих стенки резервуаров (мм, не более)

Замеры по отклонению формы производятся через 6 м по окружности резервуара на расстоянии 50 мм от верхнего шва каждого пояса.

Таблица 26. Допустимые отклонения наружного контура днища резервуара, мм

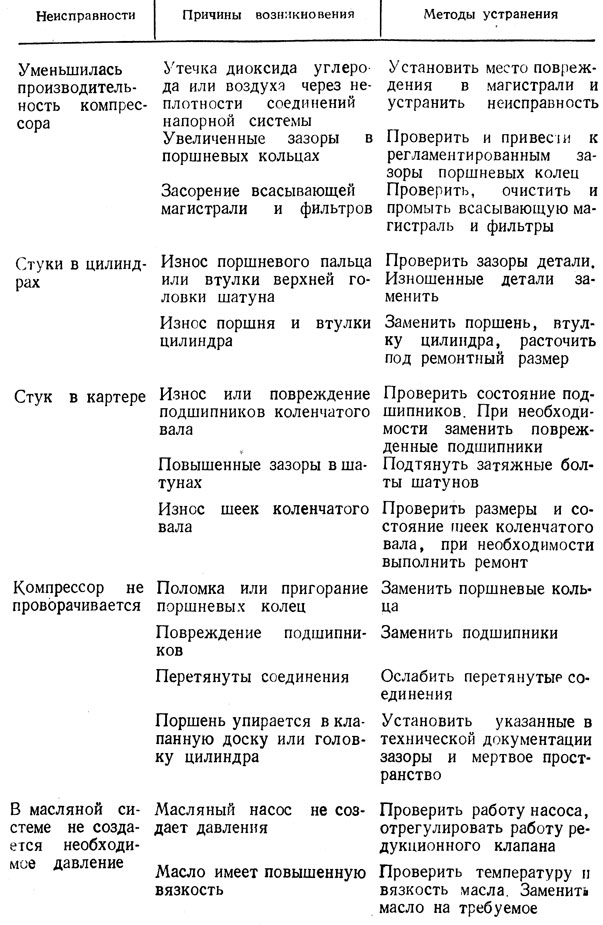

Ремонт компрессорных установок. Неисправности и ремонт компрессоров указаны в табл. 27.

Таблица 27. Характерные неисправности компрессорных установок и методы их устранения

Ремонт турбовоздуходувных машин. В спиртовом производстве широко используются турбовоздуходувки ТВ.

Наиболее часто встречающейся неисправностью турбовоздуходувок является вибрация. Она вызывается повреждением рабочего колеса или смещением его на валу, неисправностью подшипников или несоосностью валов турбовоздуходувки и электродвигателя.

Для выявления неисправности разбирают турбовоздуходувную машину, снимают боковую крышку, отсоединяют муфту от электродвигателя, снимают рабочее колесо. Лопасти рабочего колеса осматривают, неисправности устраняют; проверяют посадочные места на валу и колесе, шпонку и шпоночную канавку; замеряют биение вала.

При повреждении посадочного места на рабочем колесе или валу, повреждении шпоночного паза металл наваривают на места повреждения, протачивают и обрабатывают шпоночные пазы.

Для проверки соосности валов турбовоздуходувной машины используются инструменты, описанные в гл. 7.

Для устранения нагрева подшипников, вызванного загрязнением смазки, повреждением сепараторов подшипников, повышенным износом, перекосами в установке подшипников или неравномерной затяжкой, проверяют смазку, состояние и установку подшипников. Перед сборкой ротора его балансируют на балансировочном станке или непосредственно на подшипниках.

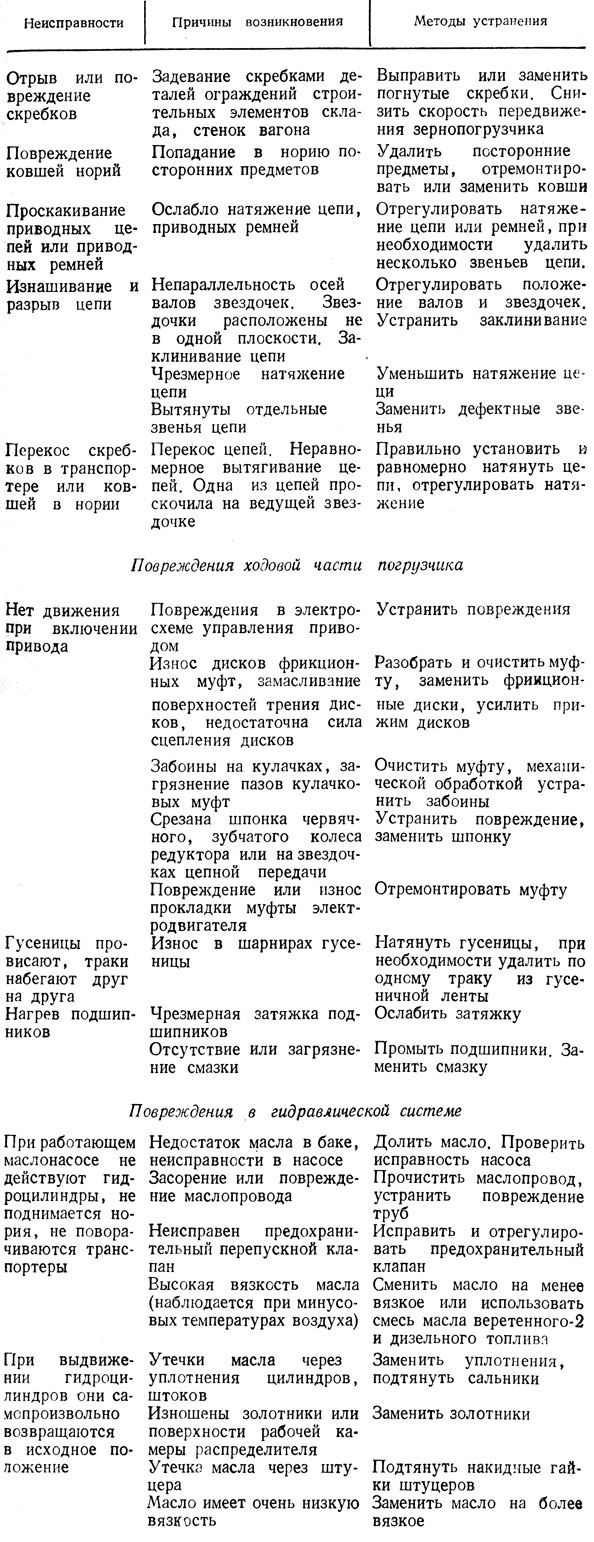

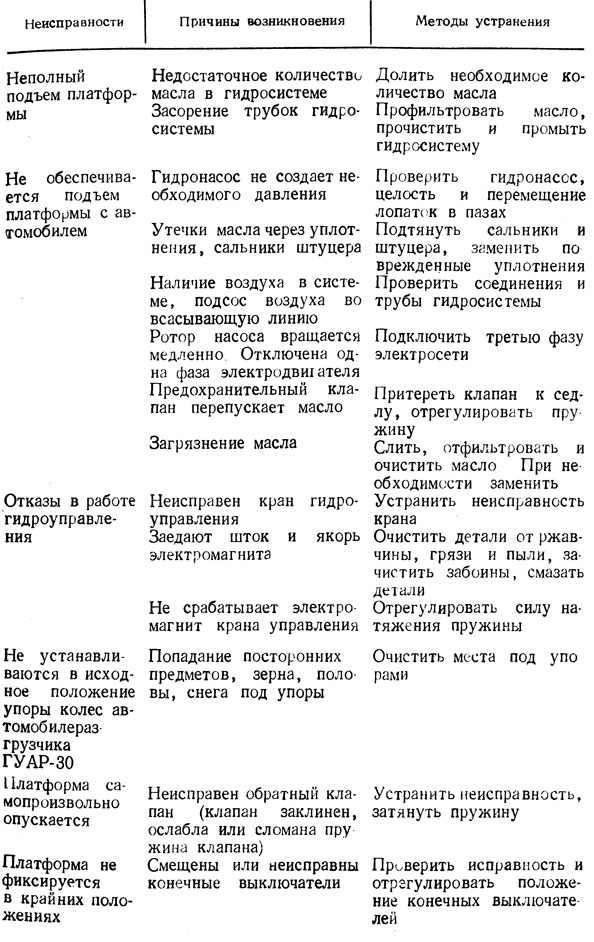

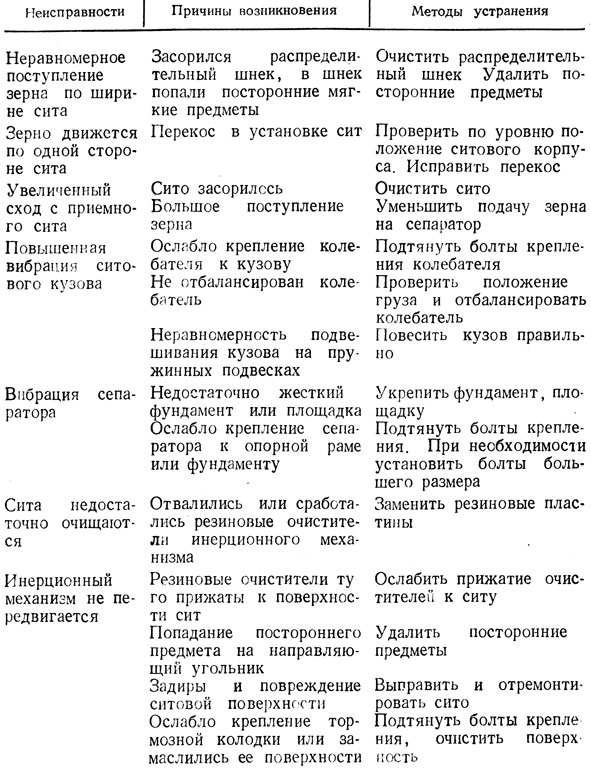

Ремонт зернопогрузчиков, автомобилеразгрузчиков и зерноочистительных сепараторов. Основные неисправности и ремонт этих машин указаны в табл. 28, 29, 30.

Таблица 28. Неисправности зернопогрузчиков и методы их устранения

Таблица 29. Неисправности автомобилеразгрузчиков и методы их устранения

Таблица 30. Неисправности зерноочистительных сепараторов и методы их устранения

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'