Оборудование для сварки и резки металла

Сварка широко используется при ремонте оборудования и практически является основным технологическим процессом получения неразъемных соединений элементов оборудования.

Известны термический, термомеханический и механический виды образования сварного соединения.

Ручная дуговая сварка на постоянном и переменном токе является наиболее распространенной при ремонте.

Источниками питания служат на переменном токе - сварочные трансформаторы, на постоянном - сварочные преобразователи.

Металлические электроды для сварки и наплавки. Электроды должны удовлетворять требованиям ГОСТ 9466-75 и обеспечивать легкое зажигание и устойчивое горение дуги на режимах, указанных в паспорте; равномерное расплавление покрытия; равномерное покрытие шва шлаком и легкое его удаление; отсутствие трещин в металле шва.

ГОСТ 9466-75 устанавливает требования к прочности и влагоустойчивости электродов, равномерности нанесения покрытий; определяет виды и методы испытаний сварных соединений и швов, выполненных электродами.

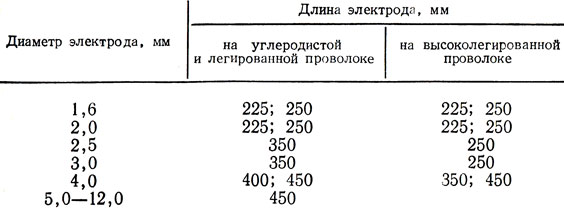

Таблица 111. Размеры электродов (ГОСТ 9466-75)

Электроды изготавливают четырех классов:

для сварки конструкционных углеродистых и низколегированных сталей (ГОСТ 9467-75);

для сварки легированных теплоустойчивых сталей (ГОСТ 9467-75);

для сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052-75);

для наплавки поверхностных слоев сталей с особыми свойствами (ГОСТ 10051-75).

По характеру содержащихся в покрытии компонентов электроды делят на четыре группы:

с покрытиями руднокислого типа, которые состоят из окислов железа, марганца, кремния, титана. Эти электроды применяют для сварки малоуглеродистых сталей. В обозначении электродов этой группы ставится буква Р;

с покрытиями фтористокальциевого типа, которые не содержат окислов железа и марганца. В состав этих покрытий входят мрамор (СаСО2) и плавиковый шпат, а также необходимые раскислители и легирующие компоненты. Наряду с нужной прочностью металла шва обеспечивают его высокие пластические свойства и ударную вязкость. Требуют применения постоянного тока обратной полярности. В обозначении электродов этой группы ставится буква Ф;

с покрытиями рутилового типа, основной компонент которых - рутил (двуокись титана ТiO2). Для шлаковой и газовой защиты в покрытия этого типа вводят соответствующие минеральные и органические компоненты, а для повышения производительности иногда добавляют железный порошок. Электроды с рутиловым покрытием обеспечивают устойчивое горение дуги при переменном токе, высокое качество металла шва. В обозначении электродов ставится буква Т;

с покрытиями органического типа, основные компоненты которых - органические составы, создающие главным образом газовую защиту дуги и образующие при появлении тонкий шлак. Электроды с органическими покрытиями применяют большей частью для сварки стали малой толщины. В обозначении электродов этой группы ставится буква О.

Общее назначение электродных покрытий (обмазок) состоит в обеспечении стабильности горения сварочной дуги и получении металла шва с требуемыми, заранее заданными свойствами (прочность, пластичность, ударная вязкость, стойкость против коррозии). Требуемые свойства шва обеспечиваются режимами сварки, подготовкой металла, выбором электродов с обмазкой. Обмазки обеспечивают:

газовую защиту зоны сварки и расплавленного металла от кислорода воздуха. Газообразующие компоненты обмазок: древесная мука, крахмал, пищевая мука, хлопчатобумажная пряжа, декстрин, целлюлоза;

раскисление металла сварочной ванны, т. е. связывание кислорода, находящегося в шлаках. Раскислителями служат главным образом металлы, обладающие большей активностью при соединении с кислородом, чем железо, марганец, титан, молибден, хром. Эти металлы вводятся в обмазку в виде ферросплавов. Раскислителем служит также ферросилиций, иногда - углерод (в виде графита) и алюминий;

шлаковую защиту от действия кислорода и азота воздуха. Шлак создает оболочку вокруг жидкого металла, переходящего с электрода в сварочную ванну. Шлаковое покрытие уменьшает скорость охлаждения и затвердевания металла шва, способствуя выходу из него газовых и неметаллических включений. Шлакообразующими компонентами обмазок являются: титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок;

легирование металла шва для улучшения механических, физических и химических свойств путем введения в него таких элементов, как хром, марганец, кремний, молибден, титан, ниобий. Легирование металла шва проводят введением нужных элементов в обмазку.

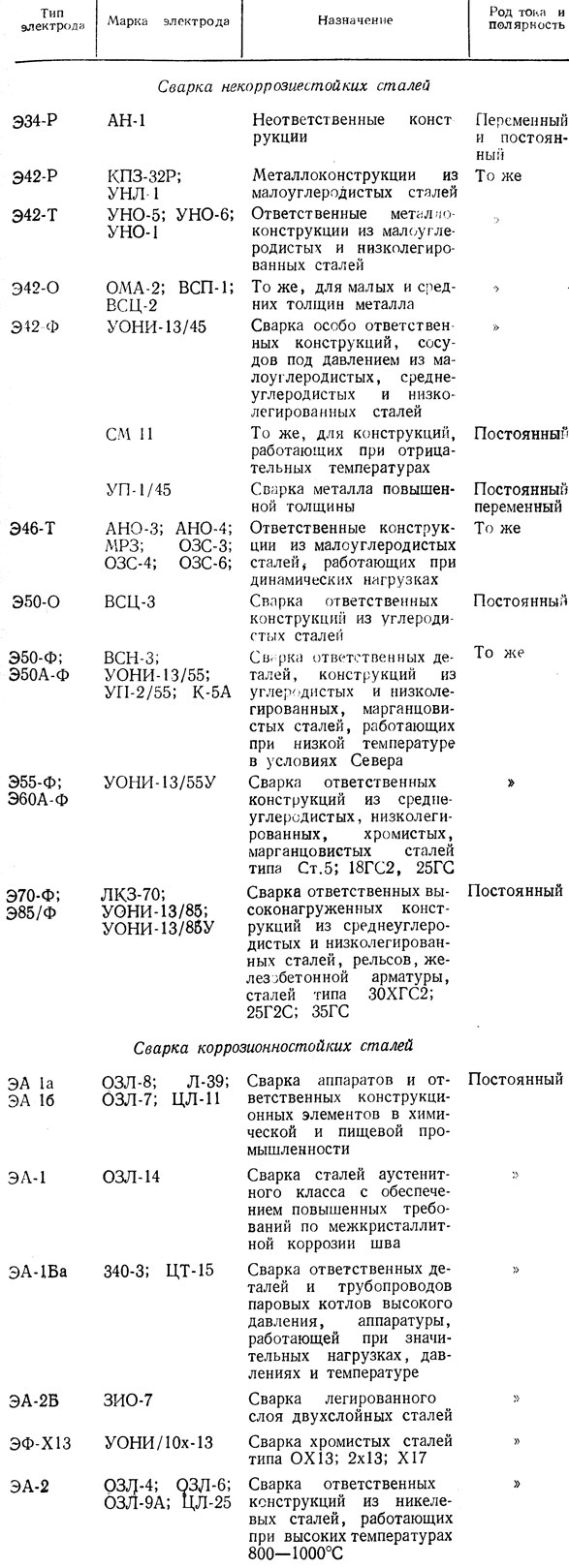

Таблица 112. Электроды для сварки углеродистых, низколегированных и легированных сталей

Для закрепления покрытий на стержне электрода применяют жидкое стекло, декстрин. Жидкое стекло имеет также стабилизирующие свойства.

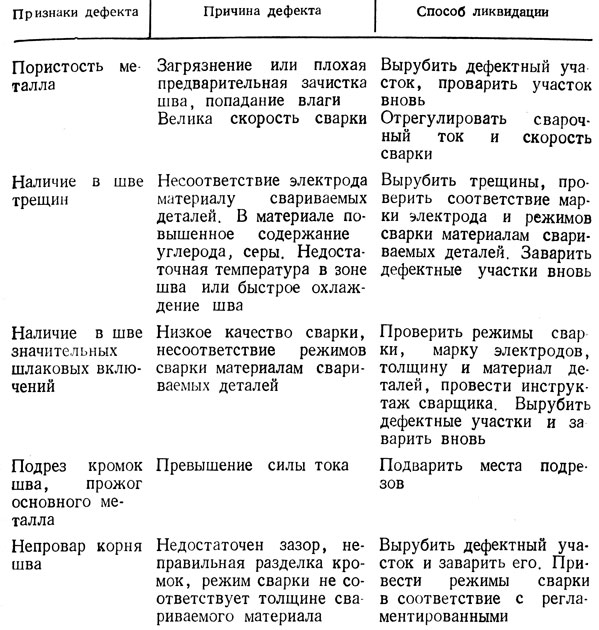

Таблица 113. Дефекты швов, выполненных электродуговой или газовой сваркой, и способы их ликвидации

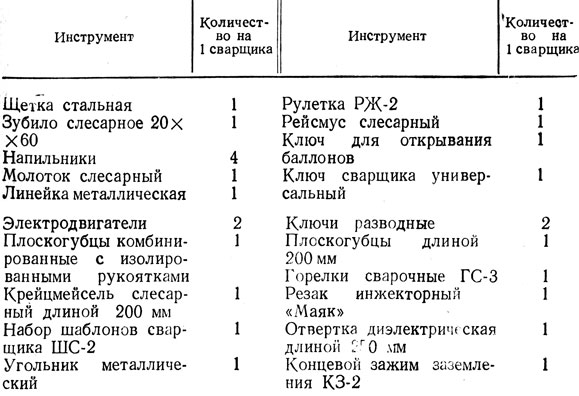

Таблица 114. Перечень инструментов для проведения сварочных работ

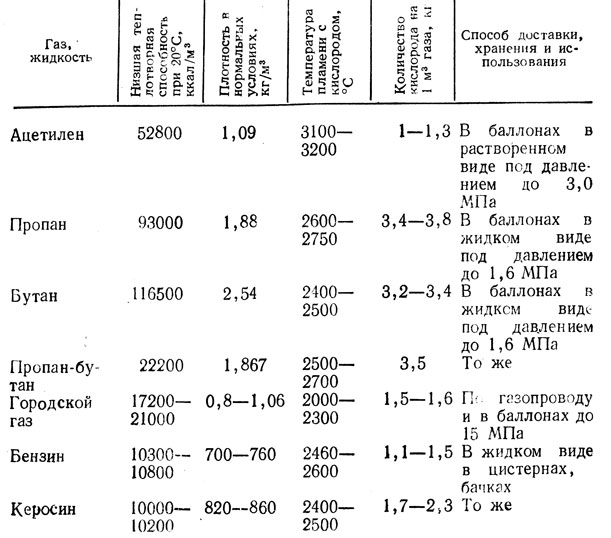

Таблица 115. Основные свойства горючих газов и жидкостей, используемых для резки и сварки металлов

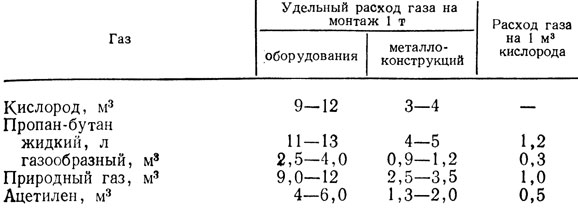

Таблица 116. Ориентировочные удельные расходы газов для сварки и резки металла

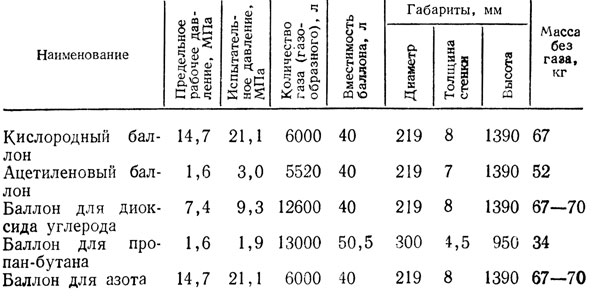

Таблица 117. Техническая характеристика стальных баллонов для газов

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'