Выполнение теплоизоляционных работ

Тепловая изоляция может выполняться двумя способами: домонтажным, т. е. на трубопроводах и оборудовании до их монтажа - установки в рабочее положение, и "по месту" - на поверхностях смонтированных трубопроводов и оборудования.

Приступить к выполнению тепловой изоляции разрешается при условии полной технической готовности изолируемой поверхности. Это значит, что все слесарно-сварочные работы должны быть завершены: установлены опоры, кронштейны, подвески, крепления для приборов, соединительные муфты и все, что предусмотрено проектом, должно быть присоединено и приварено к изолируемой поверхности.

Трубопроводы, аппараты и оборудование спиртового завода, эксплуатируемые под избыточным давлением, должны до изоляционных работ пройти испытания на плотность (гидравлическое).

В отдельных случаях необходимо монтировать теплоизоляцию на трубопроводах до их опрессовки с оставлением сварных стыковочных швов без изоляции.

Изоляция трубопроводов и арматуры. Наиболее производительным способом ремонта изоляции трубопроводов служит ремонт полкосборными и сборными теплоизоляционными конструкциями. Ремонт изоляции трубопроводов полносборными теплоизоляционными конструкциями состоит из следующих операций: снятие отслужившей теплоизоляции, транспортного крепления с нового материала; развертывание и укладка конструкций на трубопроводе с подгонкой по месту; крепление конструкций.

Ремонт изоляции трубопроводов сборными теплоизоляционными конструкциями содержит следующие работы снятие отслужившей теплоизоляции, транспортного крепления; установка изоляционных изделий на трубопроводе, металлопокрытий со стягиванием их ремнем; крепление покрытий самонарезающими винтами; снятие ремней. Ремонт изоляции трубопроводов теплоизоляционными конструкциями с неметаллическим покрытием производится следующим образом.

Поставляемая конструкция состоит из минераловатного цилиндра, оклеенного снаружи рулонированным стеклопластиком на лаке ХСЛ. Перед укладкой цилиндры разрезают ножом вдоль (по всей длине), раскрывают на ширину, равную диаметру трубопровода, и надевают на него, после чего имеющийся на поверхности цилиндра напуск лакостеклоткани по продольному шву проклеивают лаком ХСЛ.

Тепловая изоляция трубопроводов прошивными матами из минеральной и стеклянной ваты с различными обкладками (из металлической сетки, стеклоткани, асбестовой ткани) производится следующим образом. Маты укладывают в один и два слоя с перекрытием швов. Изделия закрепляются через 500 мм по длине трубопровода проволочными подвесками. Снаружи надеваются бандажные кольца из упаковочной ленты или проволоки диаметром 1,2-2 мм на таком же расстоянии друг от друга.

Изоляция прошивными безобкладочными матами (матами и полосами из стекловолокна, прошивными минераловатными матами без обкладок заводского изготовления) применяются для трубопроводов диаметром 108 мм и менее. Полосы из стекловолокна закрепляются проволочными кольцами через 100-250 мм (в зависимости от ширины изделия). Изоляция матами выполняется в один и два слоя (с перекрытием швов).

Шнурами и жгутами (асбестовыми шнурами различных марок, минераловатным пухшнуром в различных оплетках, стеклянным теплоизоляционным жгутом) изолируются преимущественно трубопроводы малых диаметров (14-89 мм). Шнуры и жгуты плотно навиваются спиралью в один, два и три слоя до получения требуемой толщины. В начале и в конце навивки шнур закрепляется кольцами из проволоки диаметром 1,2 мм, Ремонт изоляции начинают с размотки бухты. Куски шнура длиной 8-10 м сматывают в небольшие бухточки (вязки) и затем с вязок навивают на изолируемый трубопровод.

К тепловой изоляции арматуры и фланцевых соединений относятся изоляция фасонных частей трубопроводов и оборудования (фланцевые соединения, отводы, вводы, компенсаторы), изоляция арматуры (вентили, задвижки, клапаны), а также отделка торцов изоляции трубопроводов.

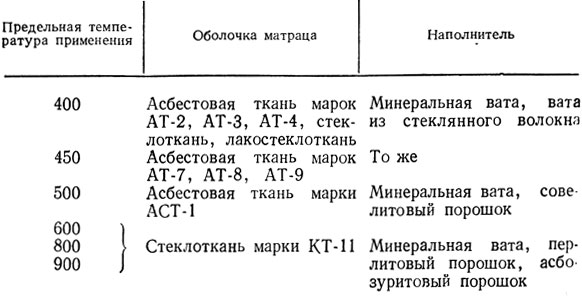

Арматура и фланцевые соединения могут изолироваться несъемными и съемными конструкциями, Они должны обеспечивать возможность доступа к деталям заизолированного оборудования при ревизиях и ремонтах. Несъемная конструкция однотипна изоляции, примененной на самом трубопроводе или аппарате, но отделена от основного слоя швом. Съемная теплоизоляционная конструкция арматуры и фланцев выполняется преимущественно теплоизоляционными матрацами (табл. 141) и съемными полуфутлярами из металлических листов с теплоизоляционным наполнителем.

Таблица 141. Типы теплоизоляционных матрацев, рекомендуемых для изоляции арматуры и фланцевых соединений

Отделка торцов изоляции производится следующим образом. Теплоизоляционный слой на трубопроводе должен заканчиваться на таком расстоянии от фланца, чтобы его соединительные болты можно было при необходимости вынимать из повреждения торцов изоляции. Это расстояние в обе стороны от фланца принимается равным длине болта плюс 20 мм.

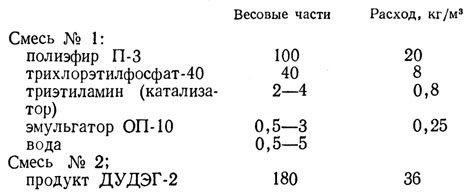

Изоляция металлических поверхностей методом напыления пенополиуретана. Перед началом изоляционных работ - нанесением пенополиуретана марки ППУ-ЗН - приготовляются две рабочие смеси по следующей рецептуре:

Полиэфир нагревается на водяной бане до 50-60°С, затем отвешивается нужное количество и сливается в емкость для перемешивания, после чего к полиэфиру добавляется отвешенное количество трихлорэтилфосфата. Затем в воде растворяется эмульгатор и в смесь вводится полиэфир П-3 с трихлорэтилфосфатом. Полученная смесь перемешивается механической или ручной деревянной мешалкой в течение 10-15 мин. Затем добавляется триэтиламин и повторно перемешивается в течение 10-15 мин. Смесь должна быть тщательно перемешана, так как от ее однородности зависит качество пенополиуретана. Смесь № 1 целесообразно готовить на полный рабочий день.

Смесь № 2 (ДУДЭГ-2) из заводской тары заливается в отдельную емкость для напыления. Продукт ДУДЭГ-2 кристаллизуется, в этом случае его следует разогреть на водяной бане (70-80°С) до расплавления кристаллов. Продукт ДУДЭГ-2 разлагается от влаги, поэтому его хранят в герметичной таре.

После подготовки двух емкостей со смесями № 1 и 2 можно приступать к напылению пенополиуретана на изолируемую поверхность, предварительно очищенную от грязи и ржавчины. Это осуществляется с помощью специальной передвижной установки "Пена-1". В каждую емкость устанавливаются всасывающие шланги. Присоединяются нагнетательные шланги к пистолету-распылителю для подачи смесей № 1 и 2. Пистолет с компрессором (марки ГОРО) соединяется воздушным шлангом.

Напыление на емкостях производится сверху вниз по горизонтали. Расстояние от пистолета до изолируемой поверхности 50-60 см. Напыление ведется послойно по 8-10 мин. Для получения толщины 40-60 мм необходимо пройти пистолетом-распылителем по одному месту 6-7 раз. Установка "Пена-1" подает смесь со скоростью 3-4 кг/мин, и если учесть, что для указанной толщины изоляционного слоя требуется 2,5-3 кг смеси, то для напыления 1 м2 поверхности требуется 1 мин.

Аппаратчики при напылении должны быть обеспечены спецодеждой, резиновыми перчатками и противогазом марки А.

Особенности выполнения изоляции холодных поверхностей. К этому виду тепловой изоляции предъявляются повышенные требования в сопоставлении с изоляцией горячих поверхностей, так как холодильная изоляция не только сокращает теплоприток, но и предотвращает проникновение влаги к изолируемой поверхности. Принцип действия теплоизоляционного слоя на поверхности с низкой температурой состоит в следующем.

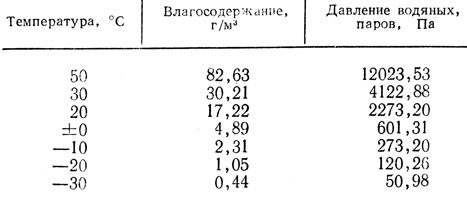

В окружающем воздухе находится влага в виде водяных паров. Количество этого пара и его давление зависят в основном от температуры. Чем выше температура воздуха, тем больше влагосодержание в единице его объема и тем выше давление водяных паров (парциальное давление). Разное парциальное давление водяных паров при положительных и отрицательных температурах воздуха (табл. 142) влечет проникновение водяных паров с теплой стороны изоляции к холодной.

Таблица 142. Парциальное давление водяных паров и влагосодержание воздуха

Для предотвращения увлажнения изоляции применяется пароизоляционный слой. Он выполняется из материалов, не пропускающих водяные пары.

Пароизоляция выполняется в виде слоя из битумной мастики, изола, полиэтиленовой пленки, слоя алюминиевой фольги и других материалов. Пароизоляционные материалы характеризуются низким коэффициентом паропроницаемости.

Материалы с замкнутым строением пор (пеностекло, пенополистирол, пенополиуретан) применяются в конструкциях без пароизоляционной защиты.

Толщина изоляционного слоя должна быть строго выдержана, т. е. не занижена против проекта.

Качественно смонтированная холодильная изоляция не увлажняется и длительно эксплуатируется. Мостики холода - ребра жесткости и др., отдельные металлические крепежные детали, подвески, опоры и другие металлические конструктивные элементы, прорезающие слой изоляции, имеют высокую теплопроводность и являются сквозными проводниками холода. Поэтому при ремонте изоляции следует предотвращать их отрицательное влияние.

Для ремонта холодильной изоляции применяются мягкие и жесткие теплоизоляционные изделия. Изолируемая поверхность должна иметь антикоррозионное покрытие.

Мягкие теплоизоляционные материалы крепятся без применения клеящих составов. Изделия крепятся кольцами из оцинкованной проволоки.

При применении эластичных и жестких теплоизоляционных изделий их приклеивают на специальных клеящих составах. Для обеспечения качественной приклейки к изолируемой поверхности и между собой изделия должны временно, на период схватывания клея (изолит, идитоловый), закрепляться шпагатом на трубопроводах и специальным крепежом на плоских поверхностях. При применении быстросхватывающихся клеящих составов (битумных) временные крепления не применяются.

При ремонте изоляцию следует предохранять от возможного увлажнения атмосферными осадками - временно укрывать водозащитными материалами (пленками).

Наружные покрытия тепловой изоляции. Покровный слой тепловой изоляции предназначен для защиты от внешних воздействий (атмосферных и механических) и придания законченного и эстетического вида теплоизоляционной конструкции в целом.

Надежность изоляции и длительность ее эксплуатации во многом зависят от качества и характеристики покровного слоя.

Для покровного слоя тепловой изоляции в основном применяются кожухи из тонких металлических листов, листов из жестких стеклопластиков, оболочки из синтетических пленок и стеклоцемента, а также стеклоткань со специальными пропитками (лакостеклоткань), рулонные и дублированные материалы на основе алюминиевой фольги (фольгоизол, фольгокартон, фольгорубероид) и стеклоткани (стеклорубероид).

При невозможности выполнения покрытия из перечисленных сборных материалов и при сложности изолируемой поверхности поверхность изоляции в порядке исключения может быть отштукатурена цементными растворами (асбоцементным, песчано-цементным) или теплоизоляционными мастиками (асбозуритовой, совелитовой, ньювелевой). Следует учесть, что наряду с высокой трудоемкостью устройство мастичной штукатурки связано с мокрыми процессами, выполнение которых ограничивается окружающей температурой (не ниже 5°С).

Наиболее индустриальным в монтаже, долговечным и эстетичным покрытием тепловой изоляции является покрытие из металлических листов (стальных толщиной 0,5-1 мм и из алюминиевых сплавов толщиной 0,3-1 мм).

Первоначальные повышенные затраты на металлическое покрытие в сопоставлении с другими покрытиями изоляции (мастичная штукатурка) полностью себя окупают в первый период эксплуатации, что обусловлено фактическим сроком службы (для металлических покрытий 12 лет, мастичной штукатурки 5 лет).

Если сборные и полносборные теплоизоляционные конструкции с металлическим покрытием централизованно не поставляются, то на месте монтажа изготовляют металлические заготовки в виде цилиндров (для трубопроводов), обечаек (для аппаратов колонного типа) и картин (для плоских поверхностей).

Цилиндры и обечайки изготовляют длиной, равной длине окружности изоляции (по снятым запорам), с припуском от 30 до 50 мм для нахлеста продольного шва.

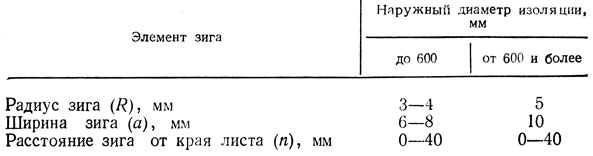

Кромки металлических кожухов прозиговываются, что придает им жесткость и лучший эстетический вид. Размеры зигов и их расположение зависят от диаметра наружной изоляции (табл. 143).

Таблица 143. Размеры зигов на металлических кожухах

Металлические покрытия крепятся преимущественно самонарезающими винтами (ГОСТ 10621-63) диаметром 4 мм, длиной 12 мм с крупным шагом резьбы.

Металлопокрытия теплоизоляции не должны корродировать при эксплуатации, для чего кровельную сталь окрашивают с наружной стороны краской БТ-177, эмалями перхлорвиниловыми и другими красками. С внутренней стороны такие покрытия олифятся. Эти требования по антикоррозионной защите распространяются и на оцинкованные стали.

При заготовке металлопокрытий используется набор инструментов: стальная рулетка, складной метр, линейка для определения длин окружности, микрометр, штангенциркуль, кронциркуль, угольник и транспортир.

При выполнении металлопокрытий на изолированных объектах используется набор специального инструмента: натяжная машинка, зажимные клещи, перфоратор, ножницы прямые и лекальные, киянка деревянная, электросверлилка на 36 В ИЭ-1031 (ГОСТ 824-78), электровиброножницы, портативная зиг-машина, ручная дрель.

Наружное покрытие теплоизоляции из рулонных материалов выполняется из рубероида, стеклорубероида, фольгоизола и других дублированных материалов на основе алюминиевой фольги, лакостеклоткани.

Большинство рулонных материалов в качестве покрытия теплоизоляции ограничено в применении по причине недолговечности и горючести.

Покрытие из рубероида и стеклорубероида монтируется по выровненной поверхности изоляции внахлестку по продольным и поперечным швам в 80-100 мм. Швы проклеиваются изольной мастикой или битумом марки БН-IV. Покрытие закрепляется через 250 мм бандажами из упаковочной ленты размером 0,7×2,0 мм или из проволочных колец диаметром проволоки 2 мм. В последнем случае под проволоку устанавливают прокладку из того же рулонного материала шириной 40 мм.

Покровный слой из дублированных алюминиевой фольгой материалов наносится следующим образом. Фольгоизол устанавливают фольгой наружу с перекрытием продольных и поперечных швов на 100-150 мм. По продольному шву покрытие закрепляется самонарезающими винтами 4×12 мм с расстоянием 150 мм. Крепление покрытия из фольгоизола выполняется и типовыми бандажами, устанавливаемыми через 250 мм.

Фольгоизол в качестве покрытия применяется на изоляции, выполненной из мягких и жестких теплоизоляционных материалов с диаметром изоляции не менее 50 мм.

Покровные слои из пленок и стеклопластика выполняются из нарезанных по размерам листов с припусками на продольные и поперечные нахлестки швов (30-40 мм).

На изоляции с наружным диаметром до 300 мм покрытия из этих материалов крепятся бандажами, а на больших диаметрах - самонарезающими винтами, ниппельными заклепками. Оболочки из стеклопластика и упругих пленок, устанавливаемые на изоляцию с диаметром не более 600 мм, должны в местах соединений для жесткости окантовываться полосками металла.

Покровный слой изоляции из асбестоцементных листов применяется для цилиндрических резервуаров диаметром более 4 м (патоко- и мазутохранилищ).

Покрытие из асбестоцементных листов выполняется с перекрытием продольных и поперечных швов. Дополнительно листы снаружи крепят стяжными бандажами либо проволочными кольцами.

В местах люков и выступающих частей разделка выполняется тонколистовым металлом.

Покровный слой из асбестовой ткани применяется на горячих трубопроводах малых диаметров преимущественно для предохранения от ожогов и тем самым выполняет функцию основного слоя изоляции.

Для обеспечения работы асбестовая ткань предварительно увлажняется в воде и сшивается на трубопроводе в увлажненном состоянии латунной проволокой 0,8 мм.

Битумное покрытие выполняется из горячих и холодных битумных мастик. Горячая битумная мастика - расплавленная смесь битумов марок III-IV с температурой порядка 180°С. Холодная битумная мастика состоит из нефтебитумов IV и V в композиции с разжижителем - зеленым маслом. Применение холодной Мастики рентабельней, так как при этом снижаются трудозатраты, сокращается расход битума и топлива, а также исключаются травмы (ожоги). Для нанесения холодных битумных мастик применяется краскораспылительная установка.

Оклеечное покрытие из рулонированных гидроизоляционных материалов (гидроизол, изол, бризол) эффективно в условиях жидких сред (подземные прокладки). В конструкциях такого типа покрытия выполняются из картонов, пропитанных битумом (рубероид, пергамин) или каменноугольным дегтем (толь).

Все рулонные материалы должны наклеиваться на битуме внахлестку не менее чем на 10 см в продольных стыках и не менее чем на 20 см - в поперечных, с битумной пропиткой наклеиваются на битумной мастике, с каменноугольно-дегтевой - на каменноугольно-дегтевых смолах.

Современный декоративный питомник: питомник лиственных деревьев

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'