Испытания технологических аппаратов, машин, трубопроводов и арматуры

Отремонтированные аппараты, машины и технологические системы подвергаются испытаниям на плотность и прочность вхолостую (машины и аппараты с приводом) и под нагрузкой с подачей полупродукта, продукта или воды.

При испытаниях машин вхолостую в конвейерах, транспортерах, элеваторах, нориях проверяются ременные, зубчатые, цепные передачи и муфты, которые должны работать плавно без стука, вибрации; нагрев подшипников и масла в редукторах не должен превышать 70°С.

Транспортная лента ленточных конвейеров и ковшовых элеваторов при движении должна двигаться по центру барабанов и роликоопор, все ролики должны вращаться, ковши не должны задевать за выступ разгрузочной течки и неподвижные части корпуса и башмаков. Правильный ход ленты регулируется за счет изменения положения приводного и натяжного барабанов.

В винтовых конвейерах (шнеках) проверяются положение спирали в корпусе, нагрев подшипников. Задевание спирали за детали корпуса и стуки в подшипниках и муфтах недопустимы.

Емкостные аппараты с перемешивающими устройствами перед испытаниями подвергают проверке на плотность и прочность путем гидравлических испытаний, проводимых аналогично аппаратам, подведомственным Госгортехнадзору. Величина пробного давления принимается по технической документации или рекомендациям отраслевого института. Аппараты под пробным давлением выдерживают не менее 5 мин, после чего его снижают до 0,07 МПа и обстукивают сварные швы молотком массой до 0,5 кг. Место течи и потения швов отмечают мелом или краской и после освобождения аппарата и сушки эти места подвергают ремонту. Для аппаратов, работающих под наливом, допускается плотность швов проверять методом "керосиновой пробы", при которой сварной шов с одной стороны смазывается меловой суспензией и после высыхания ее с другой стороны (обычно внутренней) поверхность шва смазывают керосином, имеющим высокую проникающую способность через малейшие свищи и трещины. При неплотностях на меловом покрытии появляются темные пятна.

При испытании оборудования и аппаратов с приводами проверяют проворачиваемость редукторов и мотор-редукторов вручную с отсоединенными муфтами. Электродвигатель и пусковое устройство должны быть опробованы отдельно кратковременным включением, Проверяют направление вращения, отсутствие вибрации и задевания. Во время испытания на холостом ходу контролируется потребляемая сила тока (табл. 144).

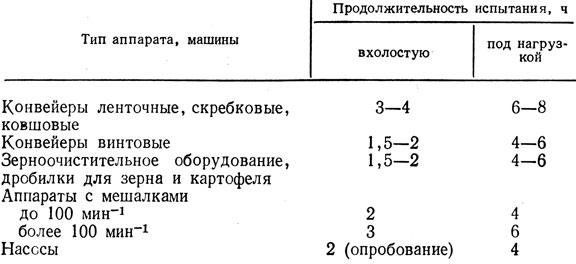

Таблица 144. Продолжительность испытания машин и аппаратов вхолостую и под нагрузкой

При испытаниях под нагрузкой проверяют вибрационные характеристики оборудования, температуру подшипников и уплотнительных устройств, а также все основные характеристики аппаратов и машин (производительность, энергопотребление, качество получаемых полупродуктов); уплотнения крышек, люков; работу аспирационных и вентиляционных систем.

Испытание насосов складывается из двух этапов - опробование насоса и испытание под рабочей нагрузкой. До опробования вращающиеся части проворачивают вручную и убеждаются в отсутствии заклинивания и заедания подвижных узлов.

Опробование насоса проводят при открытой задвижке на всасывающем трубопроводе. Вода из напорного патрубка отводится на сброс, при наличии байпаса - через байпас во всасывающую магистраль. При опробовании насосы должны работать спокойно, без чрезмерного шума и стука. Не должно быть течи жидкости через сальники и уплотнения, температура подшипников и трущихся поверхностей не должна превышать 65-70°С.

При испытании насосов под нагрузкой проверяют производительность и создаваемый напор. Если при испытаниях насоса нужно создать и проверить вакуум на всасывании, при пуске насоса закрывают задвижку всасывающей магистрали.

Испытание технологических систем и санитарно-технических устройств, как правило, проводят в два этапа: проверка и испытание на герметичность деталей, узлов, арматуры на участке ремонта; гидравлические испытания систем и санитарно-технических устройств.

Перед гидравлическими испытаниями системы промывают. Для улучшения и ускорения промывки в систему одновременно вводят сжатый воздух при давлении на 0,15-0,2 МПа выше давления воды. Испытание трубопроводов проводят при снятой изоляции при температуре в помещении не ниже 5°С.

Новые трубопроводы из бесшовных труб допускается испытывать с изоляцией, кроме мест около сварных швов. Испытательное давление должно контролироваться по двум проверенным манометрам, один из которых должен быть контрольным. Время выдержки трубопровода под давлением не менее 5 мин. После снижения пробного давления до рабочего проводится тщательный осмотр трубопровода и арматуры по всей длине.

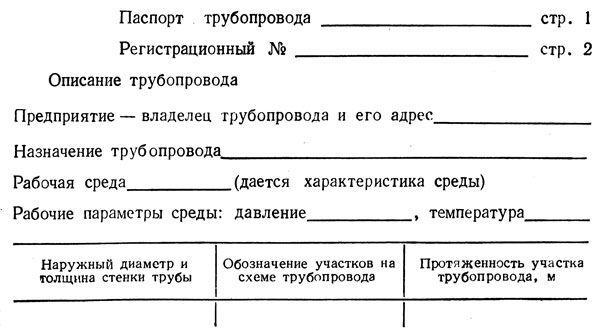

На трубопроводы, подпадающие под действие Правил устройства и безопасной эксплуатации трубопроводов и горячей воды, должны быть предприятием-владельцем составлены паспорта по форме, которая дана ниже.

Перечень схем, чертежей, свидетельств, сертификатов и других документов на изготовление, монтаж и ремонт трубопровода____

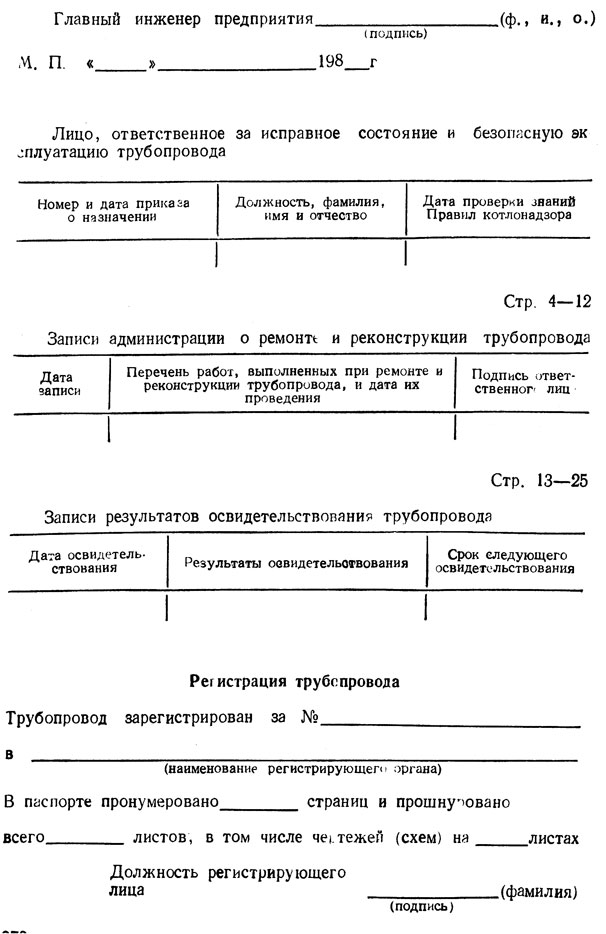

Техническое освидетельствование трубопроводов проводится технической администрацией предприятия в следующие сроки: наружный осмотр трубопроводов всех категорий не реже 1 раза в год; наружный осмотр и гидравлические испытания перед пуском после ремонта, связанного со сваркой.

Зарегистрированные в органах Госгортехнадзора трубопроводы подвергаются техническому освидетельствованию инспектором Котлонадзора в сроки в соответствии с Правилами котлонадзора.

Вновь смонтированные, отремонтированные или реконструированные трубопроводы подвергаются наружному осмотру и гидравлическому испытанию пробным давлением, равным 1,25 рабочего.

Для осмотра трубопроводов, расположенных на высоте более 3 м от пола или площадок, устанавливаются подмостки.

Инженерно-технические работники, имеющие непосредственное отношение к эксплуатации трубопроводов, подвергаются периодической проверке знаний Правил котлонадзора не реже 1 раза в три года.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'