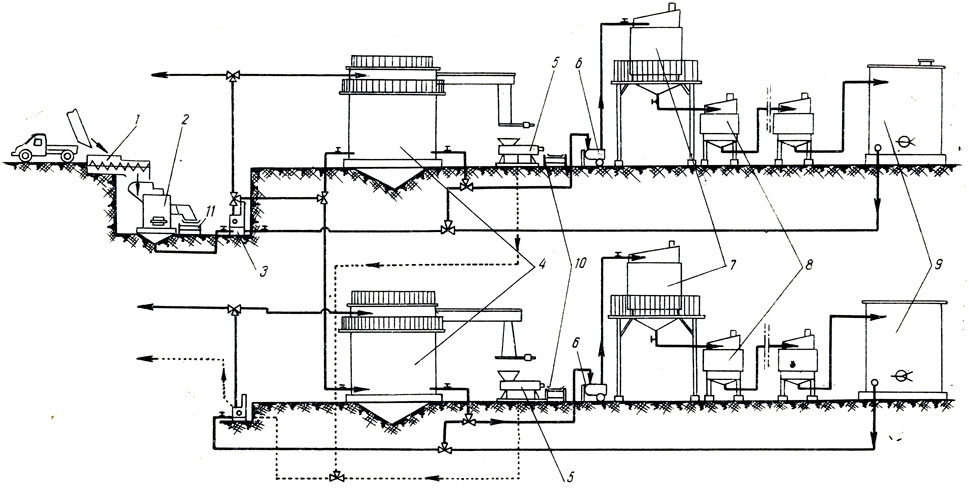

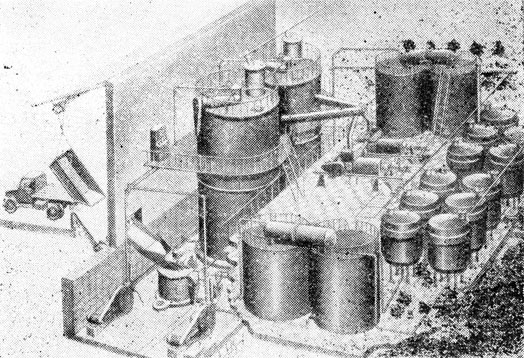

Технологическая схема приготовления красных столовых вин в потоке на линии ВПКС-10А производительностью 10 т/ч

Принципиальная технологическая схема приготовления красных столовых вин в потоке на линии ВПКС-10А разработана институтом "Магарач" совместно с Крымским винзаводом Росглаввино. Государственные испытания головного образца линии ВПКС-10А проведены в сезон виноделия 1963 г. на Крымском винзаводе Росглаввино.

Данная схема является принципиально новой, в ней периодический процесс сбраживания на мезге исключается и заменяется двумя непрерывными процессами - сбраживанием сусла по белому способу и экстрагированием красящих, дубильных и ароматических веществ из свежей мезги в потоке уже сброженным виноматериалом [33 и 34].

Таким образом, извлечение красящих и дубильных веществ происходит не до брожения и не во время брожения, а после завершения основного брожения. При таком способе обеспечивается достаточно полное извлечение ароматических, красящих и дубильных веществ и вследствие сравнительно высокой крепости среды процесс экстракции проходит значительно быстрее. Первый вариант линии предусматривал полную непрерывность всех процессов приготовления красных столовых вин [32]. Однако производственные испытания показали, что полностью непрерывный вариант несостоятелен. Технологическая схема была переработана и сделана поточной. Был убран стекатель, роль которого в новом варианте схемы выполняет экстрактор [35].

Линия ВПКС-10А обеспечивает нормальную работу при одновременной переработке на ней двух красных сортов винограда при производительности по каждому сорту 5 т/ч или в случае, надобности переработку одного сорта при общей производительности линии 10 т/ч (или при 10-часовом поступлении винограда 100 т в сутки).

Поточная линия ВПКС-10А состоит из следующих машин и аппаратов (рис. 72):

Рис 72. Технологическая схема приготовления красных столовых вин на линии ВПКС-10А: 1 - бункер-питатель ВПШ-10, 2 - дробилка-гребнеотделитель ЦДГ-20А, 3 - мезговой насос ПМН-28, 4 - экстрактор ВЭКД-5, 5 - пресс ПНД-5, 6 - насос Н-21, 7 - резервуар напорный, 8 - резервуар бродильный емкостью 750 дал, 9 - резервуар накопительный, 10 - транспортер для выжимки, 11 - транспортер для гребней

саморазгружающегося шнекового бункера-дозатора ВПШ-10 производительностью 10 т/ч, изготовляемого Краснодарским машиностроительным заводом им. Калинина;

центробежной дробилки-гребнеотделителя ЦДГ-20А производительностью 20 т/ч, изготавливаемой Тбилисским машиностроительным заводом им. Орджоникидзе и Орловским машиностроительным заводом Ростовской области;

двух мезговых насосов ПМН-28 производительностью 28 м3/ч, изготовляемых Краснодарским машиностроительным заводом им. Калинина;

двух экстракторов-винификаторов ВЭКД-5 железобетонных или металлических производительностью 5 т/ч по винограду и емкостью 6500 дал каждый;

двух поршневых насосов Н-21 производительностью 10 м3/ч, изготовляемых Тбилисским машиностроительным заводом им. Орджоникидзе;

двух напорных эмалированных цистерн для вина емкостью 6,32 м3, выпускаемых Смелянским машиностроительным заводом Черкасской области.

В качестве напорных резервуаров могут быть использованы первые резервуары бродильной батареи; в этом случае они поднимаются на соответствующую высоту.

Подача сусла в батарею непрерывного брожения может производиться насосом соответствующей производительности или большей производительности через определенные промежутки времени. В этом случае необходимость в напорных резервуарах отпадает;

двух прессов непрерывного действия ПНД-5М производительностью 5 т/ч, изготовляемых Симферопольским заводом продовольственного машиностроения им. Куйбышева, Ростовским-на-Дону заводом сельхозмашиностроения и Тбилисским заводом сельхозмашиностроения им. 26 бакинских комиссаров;

двенадцати вертикальных металлических резервуаров с верхней рубашкой емкостью до 750 дал, изготовляемых Краснодарским машиностроительным заводом им. Калинина, которые соединяются в бродильную батарею непрерывного действия.

Для сбраживания по белому способу могут применяться также горизонтальный аппарат непрерывного брожения типа "Украинский", БА-1 или любые емкости, имеющиеся на заводе, в которых брожение будет проводиться периодическим способом;

двух цилиндрических железобетонных резервуаров емкостью по 3300 дал, используемых в качестве накопительных;

двух теплообменников ВХБ типа "труба в трубе" с поверхностью теплообмена 6 м2, выпускаемых Батумским машиностроительным заводом (при железобетонных экстракторах);

системы трубопроводов, запорной арматуры, контроля и сигнализации для обеспечения проведения различных технологических операций в течение всего цикла работы линии.

Поступающий на завод виноград подается в саморазгружающийся бункер-дозатор ВПШ-10 (см. рис. 72), из которого он шнеком направляется в центробежную дробилку-гребнеотделитель ЦДГ-20А. Отделенные гребни пневмотранспортером удаляются из цеха.

Для ряда сортов с небольшим запасом дубильных веществ рекомендуется гребни не удалять, а пускать полностью или частично в дальнейшую переработку вместе с мезгой. В этом случае отделенные гребни добавляются в приямок под дробилкой.

Во избежание появления травянистого привкуса совершенно необходимо, чтобы гребни были полностью вызревшими. Недозревшие зеленые гребни использовать нельзя.

Проведение ферментации гребней в течение 18-24 ч перед задачей их в мезгу может значительно улучшить качество получаемых виноматериалов.

Мезга подается мезгонасосом ПМН-28 через трехходовые краны в два экстрактора-винификатора ВЭКД-5 при переработке одного сорта винограда или поочередно в каждый экстрактор при переработке двух сортов. При этом происходит сульфитирование мезги дозой 75-150 мг/л.

Внесение SO2 в мезгу до брожения резко увеличивает содержание красящих веществ в сусле, причем с увеличением дозы SO2 повышается содержание красящих веществ. Сернистый ангидрид особенно при повышенных температурах убивает клетки кожицы ягоды и тем самым способствует лучшей диффузии красящих веществ в сусло.

Кроме того, SO2, действуя как антиоксидант, предохраняет красящие вещества от окисления и выпадения в осадок. Поэтому сернистый ангидрид при виноделии по красному способу имеет не меньшее значение, чем при приготовлении белых столовых вин [29].

Необходимо учитывать, что при сульфитировании мезги из красного винограда общеизвестное антисептическое действие SO2, обеспечивающее чистоту брожения, значительно ниже, чем в белом сусле, так как большая часть сернистого ангидрида связывается с красящими веществами, оберегая их от окисления. Это особенно важно учитывать при контроле за яблочно-молочным брожением.

В случае значительного поражения винограда плесенью мезгу необходимо сульфитировать дозой до 250 мг/л, чтобы избежать оксидазного касса, довольно часто появляющегося в красных столовых винах.

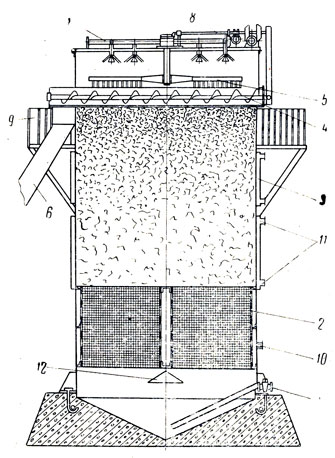

Мезга закачивается в нижнюю часть экстрактора (рис. 73), который одновременно является стекателем и позволяет отбирать до 50-60 дал сусла из 1 т винограда. После поступления мезги в экстрактор происходит отбор сусла-самотека через нижний кран. Специальный заборный сетчатый пояс, расположенный по всему периметру экстрактора, а также в виде двух перегородок по диаметрам в виде крестовины, предохраняет от попадания в отбираемое сусло твердых частиц мезги. Очень сильно развитая поверхность заборной сетки гарантирует от забивания ее частицами мезги.

Рис 73. Схема экстрактора-винификатора ВЭКД-5: 1 - труба подачи мезги в экстрактор, 2 - дренирующее устройство, 3 - рубашка для охлаждения, 4 - шнек для выгрузки мезги, 5 - грабли для сваливания шапки на шнек, 6 - лоток для подачи мезги в пресс, 7 - ороситель для подачи вина в экстрактор, 8 - привод узла разгрузки, 9 - площадка для обслуживания, 10 - патрубок для отбора сусла-самотека и готового вина, 11 - патрубки для подачи охлаждающей воды, 12 - отражатель мезги

Экстрактор предназначен для проведения процесса экстрагирования красящих, дубильных и ароматических веществ из мезги бродящим суслом в потоке. Основной процесс брожения идет отдельно по белому способу. Но в экстракторе также идет подбраживание, которое обеспечивает поддержание температуры внутри экстрактора на оптимальном для процесса экстракции уровне (30-35°С). Если температура будет подниматься выше указанных пределов, то производят охлаждение путем пропуска холодной воды или рассола в рубашки при металлическом экстракторе или путем перекачивания сусла через выносной теплообменник при железобетонном экстракторе.

Поступающее в экстрактор свежее сусло смешивается с подброженным суслом, находящимся в экстракторе. Содержание спирта в такой смеси доходит до 4% об. Такая крепость гарантирует нам проведение брожения на эллипсоидных дрожжах, так как при содержании спирта 4% об. дрожжи-сорняки (апикулятусы) неработоспособны. Происходит так называемое "брожение свыше четырех" по Семишону.

При настаивании и подбраживании на мезге увеличивается гидролитическая активность имеющихся в винограде ферментов (в частности, пектолитических), происходит так называемая ферментация мезги. При этом в мезге протекают процессы, обеспечивающие повышение выхода сусла. Так, в опытах А. А. Мартакова и Ф. Ф. Парамонова [104] при настаивании на мезге в течение одних суток получено дополнительно сусла: из Рислинга - 4,4%, из Кульджинского - 7,5%. Частичное подбраживание сусла на мезге также увеличивает выход. Однако из-за периодичности настаивания и трудности выгрузки мезги этот способ не нашел применения. Аналогичное увеличение выхода сусла в основном за счет сусла-самотека наблюдается при переработке винограда на линии ВПКС-10А. Свежая мезга поступает в экстрактор, наполовину заполненный ферментированной мезгой, что обеспечивает быстрое прохождение гидролитических процессов в свежей мезге, облегчающих сокоотделение.

Сусло-самотек подается из экстрактора насосами Н-21 в напорные эмалированные цистерны или прямо в головной резервуар бродильной батареи.

Поддержание оптимальной температуры брожения (22-24°С) происходит в бродильных резервуарах путем подачи охлаждающего агента в рубашки.

Разводка чистой культуры дрожжей задается в количестве 5% 1 раз в начале сезона при заполнении первого резервуара бродильной батареи.

С помощью специального устройства устанавливается такой расход поступившего за день сусла, который обеспечивает равномерное питание батареи непрерывного брожения в течение 24 ч из напорных резервуаров.

Бродящее сусло из батареи непрерывного брожения поступает в приемный резервуар с остаточным сахаром 1-3%. Чем выше содержание спирта в среде, тем лучше будет проходить процесс экстракции, поэтому необходимо сбраживать основную массу сахара. Но добиваться полного выбраживания виноматериала, направляемого на экстракцию, нет смысла, так как в процессе экстракции виноматериал вновь обогащается сахаром и из экстрактора он направляется на дображивание.

Время нахождения сусла в бродильной батарее 50 ч.

Виноматериал-недоброд, сброженный по белому способу, направляется мезгонасосом из приемных резервуаров в верхнюю часть экстрактора через ороситель (рис. 73) для экстракции. Процесс экстракции вместе с закачкой и выкачкой длится 14 ч. Экстракция производится путем многократного прокачивания виноматериала через мезгу, всплывшую в виде шапки. Для этого мезгонасосом забирается виноматериал из нижней части экстрактора и подается в верхнюю часть через ороситель на шапку. Процесс экстракции ведется до достижения оптимального содержания красящих и дубильных веществ в виноматериале. В процессе испытания было установлено оптимальное время экстрагирования для винограда сорта Каберне, равное 8-10 ч. Для каждого сорта винограда должны быть определены опытным путем оптимальные режимы процесса экстракции.

Проэкстрагированный виноматериал с содержанием красящих веществ не менее 300 мг/л, суммарным содержанием красящих и дубильных веществ не менее 2 г/л (по Левенталю) и остаточным сахаром 2-4% направляется в резервуары на дображивание и хранение. Необходимо установить тщательный контроль за своевременным и полным дображиванием виноматериала в резервуарах. Так как остаточный сахар небольшой, то бурного брожения не происходит, а идет тихое дображивание без большого пенообразования. После окончания дображивания резервуары доливаются доверху.

Раньше при проведении брожения на мезге в небольших чанах (300-400 дал) вопрос доведения брожения до конца и избежания недобродов играл очень большую роль, особенно в конце сезона при похолоданиях. В современном виноделии этот вопрос потерял свою актуальность, так как большие массы виноматериалов в крупных железобетонных резервуарах меньше поддаются колебаниям температуры окружающего воздуха и недобродов, как правило, не бывает.

В начале сезона виноделия (первые двое суток), пока сусло еще не сбродило, необходимо производить процесс экстрагирования первых порций мезги заранее заготовленным виноматериалом, можно даже виноматериалом урожая предыдущего года.

На следующий день цикл повторяется. При подаче свежей мезги в низ экстрактора проэкстрагированная мезга поднимается в виде шапки, затем вращающими граблями (см. рис. 73) сваливается в поддон шнека, выносится им из экстрактора и направляется по лотку на прессование в прессы ПНД-5М.

Включение привода разгрузочного устройства производится с помощью сигнализатора уровня СУ-1, установленного ниже грабель. Во избежание завала прессов мезгой включение и выключение шнека пресса и разгрузочного устройства синхронизированы.

При поднятии мезги в экстракторе в виде шапки происходит ее осушение (шапка выступает почти на 1 м над уровнем вина). Поэтому мезга поступает в пресс с небольшим содержанием виноматериала и прессовые фракции составляют невысокий процент. Первая и вторая прессовые фракции могут направляться по указанию винодела на дальнейшую переработку вместе с самотеком или с третьей прессовой фракцией собираются и перерабатываются отдельно.

Выжимки с прессов удаляются транспортером в цех утилизации для получения пищевого энокрасителя, спирта и виннокаменной кислоты.

В конце сезона виноделия, когда поступления винограда не происходит, а виноматериал на экстракцию еще поступает (заключительные два дня работы) последнюю порцию мезги можно подвергать экстрагированию двумя и больше порциями вина.

После окончания сезона виноделия последняя порция мезги вытесняется из экстрактора уже готовым виноматериалом. Закачиваемый в экстрактор виноматериал вытесняет плавающую в виде шапки мезгу, которая удаляется разгрузочным устройством почти целиком. При этом необходимо следить за тем, чтобы не допустить полного выбраживания мезги и опускания ее на дно экстрактора, а также длительного уплотнения шапки.

Необходимо обращать особое внимание на то, чтобы не нарушалась оптимальная пропорция между мезгой и суслом в экстракторе, составляющая 1:1. В случае сдвига этой пропорции в сторону накопления мезги в экстракторе могут возникнуть затруднения с выгрузкой мезги из экстрактора, особенно в конце сезона виноделия.

После сезона виноделия экстракторы используются как резервуары для хранения вина.

При переработке винограда на линии ВПКС-10А при пониженном его поступлении можно проводить виноделие без разделения процессов брожения и экстрагирования в одном экстракторе без бродильных резервуаров. В этом случае необходимо обратить особое внимание на регулирование температуры в экстракторе. Производительность линии при этом снижается в 3-4 раза.

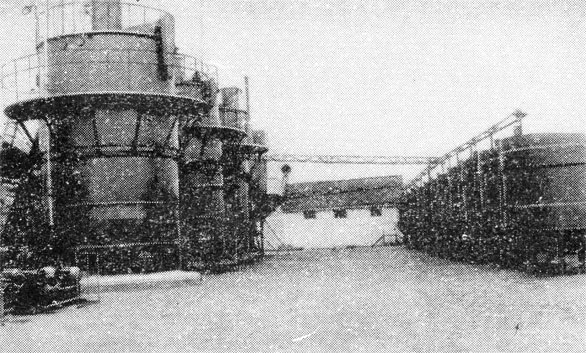

Общий вид линии ВПКС-10А на Крымском винзаводе показан на рис. 74, причем из трех экстракторов два входят в линию ВПКС-10А, а в третьем готовятся портвейны белые с экстракцией в потоке.

Рис. 74. Общий вид линии ВПКС-10А на Крымском винзаводе Росглаввино

Много труда и энергии для внедрения этой линии приложил коллектив Цимлянского завода игристых вин, где эта линия успешно применяется для выработки красных виноматериалов из таких тонких сортов, как Цимлянский и Плечистик. В настоящее время на Цимлянском заводе функционирует пять экстракторов. В 1966 г. в СССР работало 20 линий ВПКС-10А, в том числе в Росглаввино - 16 линий, в Армении - 1 (Даларский винзавод), в Крыму - 2 (Новоджанкойский винзавод рис. 75 и Качинский винзавод), в Молдавии - 1.

Рис. 75. Общий вид линии ВПКС-10А на Новоджанкойском винзаводе (Крым)

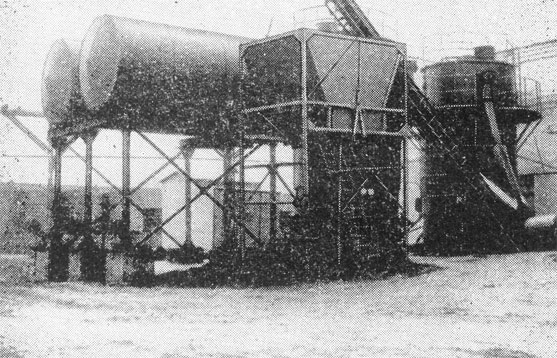

Гипроспиртвино рекомендовал линию ВПКС-10А в типовые проекты винзаводов (рис. 76). В 1967 г. Аргунский машиностроительный завод выпустил 9 винификаторов, а в 1968 г. было выпущено 40 винификаторов.

Рис. 76. Общий вид линии ВПКС-10А с двумя металлическими экстракторами в привязке к типовому проекту 'Гипроспиртвино' на 500 т переработки винограда в сутки

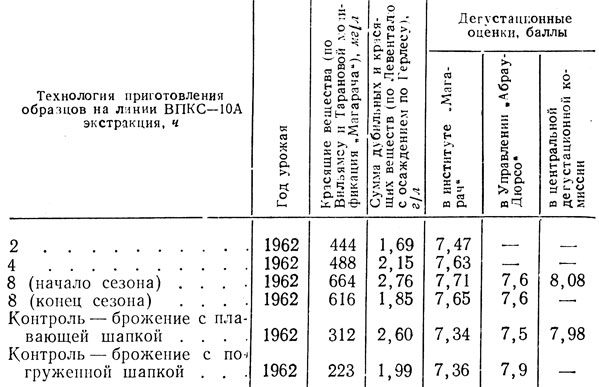

Содержание красящих и дубильных веществ в опытных виноматериалах Крымского винзавода было выше, чем в контрольных, сброженных на мезге с плавающей и погруженной шапкой. По качеству опытные образцы не уступали контрольным.

В табл. 26 представлено содержание красящих и дубильных веществ и органолептические оценки виноматериалов, полученных в производственных условиях на Крымском винзаводе на линии ВПКС-10А и контрольных из сорта Каберне-Совиньон.

Таблица 26

Преимуществами новой технологической схемы являются:

а) полная механизация и возможность автоматизации всех процессов, в том числе наиболее трудоемких операций при приготовлении красных вин - перемешивание шапки, выгрузка мезги после брожения путем вытеснения ее свежей мезгой, подаваемой в нижнюю часть экстрактора. При этом было использовано природное свойство мезги подниматься в виде шапки под действием углекислоты;

б) сокращение времени приготовления красных столовых вин в 2-3 раза по сравнению с брожением на мезге за счет уменьшения времени контакта бродящей среды с мезгой, сбраживания сусла в непрерывном потоке по белому способу и дображивания проэкстрагированного виноматериала вне линии в резервуарах для хранения;

в) уменьшение необходимой производственной площади при размещении оборудования примерно в 2 раза в результате изъятия стекателей и чанов для брожения на мезге и лучшей компоновки всего оборудования;

г) сокращение затрат рабочей силы примерно в 2 раза;

д) поддержание заданного технологического режима по всему процессу переработки и возможность регулирования содержания красящих и дубильных веществ при получении различных типов и марок вин;

е) возможность применения данной линии для выработки белых и красных крепленых виноматериалов, для которых требуется по технологии настаивание на мезге. Вместо периодического процесса настаивания, трудно поддающегося механизации, производится непрерывное экстрагирование красящих, дубильных и ароматических веществ из мезги подбраживающим суслом с последующим спиртованием в потоке;

ж) создание оптимальных условий для успешного прохождения яблочно-молочного брожения. Как правило, яблочно-молочное брожение при переработке винограда по новой схеме проходит вслед за спиртовым брожением и заканчивается в резервуарах вскоре после окончания спиртового брожения;

з) увеличение выхода сусла-самотека и значительное снижение прессовых фракций;

и) улучшение качества получаемых вин благодаря проведению брожения на дрожжах Saccharomyces vini по принципу Семишона;

к) лучшее осветление виноматериалов сразу после сезона виноделия, объясняющееся тем, что при многократном перекачивании бродящего сусла через мезгу происходит своего рода фильтрация;

л) возможность производить экстрагирование ароматических, красящих и дубильных веществ из мезги высококачественных сортов виноматериалом низкого качества и улучшать качество последнего.

Внедрение поточных линий приготовления красных столовых вин в потоке дает экономический эффект - 8 руб. на каждую тонну переработанного винограда, снижает соответственно себестоимость виноматериалов, повышает культуру производства и улучшает санитарное состояние заводов первичного виноделия.

Где сделать клизму в спб здесь еще больше.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'