Метод шампанизации вина в непрерывном потоке

Идея шампанизации вина в прерывном потоке основанная работах проф. С. В. Лебедева непрерывному брожению сахарсодержащих веществ, была выдвинута в 1940 г. проф. Г. Г. Агабальянцем и доц. А. А. Мержанианом (кафедра виноделия Краснодарского института пищевой промышленности).

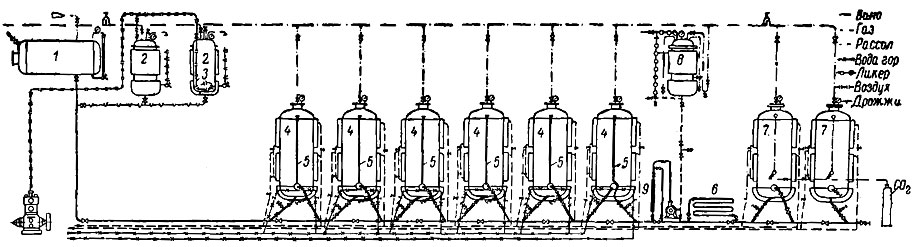

Рис. 176. Установка для шампанизации вина в непрерывном потоке

Предложенная авторами установка (рис. 176). детально испытанная коллективом работников Московского завода шампанских вин, внесшим ряд важных усовершенствований в ходе монтажа и внедрения установки, состоит из следующих пяти основных частей, связанных газовыми и винными коммуникациями в один общий агрегат: загрузочной части, дрожжевого и бродильного аппаратов, приемной части и регулирующих устройств.

Загрузочная часть обеспечивает непрерывную подачу исходной смеси в бродильный аппарат и состоит из двух напорных резервуаров 1, пластинчатого фильтра и тиражного резервуара (на схеме не показан), из которого бродильная смесь после термической обработки давлением углекислоты переводится через фильтр в напорный резервуар.

Дрожжевой аппарат предназначен для размножения дрожжей и поддержания постоянной концентрации активной дрожжевой массы в бродильном аппарате. Дрожжевой аппарат состоит из трех попеременно включаемых резервуаров - дрожжанок 2, снабженных барботерами для продувания воздуха 3.

Бродильный аппарат предназначен для проведения процесса шампанизации вина в непрерывном потоке. Он состоит из 6 резервуаров-акратофоров Фролова-Багреева 4, последовательно соединенных так, что жидкость входит в каждый из них снизу и выходит сверху через сливную трубу 5.

Сливные трубы расположены внутри каждого резервуара по вертикальной оси и оканчиваются у горловины воронкообразным расширением.

Приемная часть состоит из теплообменника 6 для охлаждения шампанизированного вина в потоке, двух попеременно включаемых термос-резервуаров-акратофоров Фролова-Багреева 7 для приема шампанизированного вина и отстаивания его при температуре -5°, а также ликерного резервуара 8 для непрерывной дозировки шампанского в потоке экспедиционным ликером, с целью получения на одной установке шампанского различных кондиций.

Регулирующие устройства предназначены для поддержания и регулирования технологического режима процесса шампанизации, скорости потока вина в установке по индикатору расхода жидкости - ротаметру, постоянного давления в газовой коммуникации (на схеме не показано), автоматического переключения потока шампанизированного вина (на схеме не показано) и др.

Загрузку резервуаров бродильной батареи акратофорной смесью производят последовательно - от последнего к первому с интервалами между очередными загрузками в 2-5 дней (при разности в сахаристости до 3 г/л).

Перед загрузкой все резервуары установки (напорные, дрожжевые, бродильные, ликерный, приемные) проверяются на герметичность и стерилизуются. После загрузки каждого из бродильных резервуаров вторичное брожение в них протекает в герметических условиях изолированно, т. е. так же, как в обычных акратофорах. Когда в последнем бродильном резервуаре (загруженном вначале) шампанизируемое вино станет кондиционным по содержанию сахара, спирта и концентрации углекислоты, а в первом бродильном резервуаре (загруженном в последнюю очередь) начнется брожение, в установке создают поток вина открытием последнего вентиля на участке стационарного трубопровода между теплообменником и приемным резервуаром, причем предварительно, перед пуском, давление во всей установке выравнивается с давлением, установившимся к этому моменту в шестом бродильном резервуаре. Для этого в каждый из бродильных резервуаров, в напорный и приемные резервуары из баллонов вводится углекислый газ. Затем вентили газовой коммуникации, соединяющие между собой отдельные резервуары, открываются и во всей системе устанавливается одинаковое давление.

Движение бродильной смеси в непрерывном потоке обеспечивается давлением столба жидкости от напорного резервуара к приемному.

Бродильная смесь, проходя через все бродильные резервуары, соприкасается с дрожжевой массой и шампанизируется. Процесс шампанизации ведется под постоянным давлением углекислого газа на уровне 5 ати. Из последнего бродильного резервуара шампанизированное вино поступает в первый, а по его заполнении - во второй приемный термос-резервуар.

Производительность установки - 180 дкл/сутки. Шампанизация вина в непрерывном потоке имеет ряд преимуществ по сравнению с периодическим методом шампанизации.

1. При шампанизации вина в непрерывном потоке вторичное брожение проходит под постоянным давлением углекислого газа, что способствует улучшению игристых и пенистых свойств готового продукта.

2. Вторичное брожение вина в потоке обеспечивает достаточно равномерное распределение дрожжевых клеток по всей массе вина каждого бродильного резервуара, что во много раз улучшает контакт вина с дрожжами и способствует обогащению шам панизируемого вина автолизатами.

3. Благодаря вынесению накопления дрожжевой массы за пределы бродильного аппарата и отпадению в связи с этим надобности в размножении дрожжей в процессе вторичного брожения, представляется возможным полностью лишать тиражную смесь кислорода и, следовательно, проводить шампанизацию на самом низком уровне ОВ-потенциала.

4. Шампанизация вина в непрерывном потоке обеспечивает увеличение производительности по сравнению с периодическим методом на 45%, а также создает возможность полной автоматизации контроля и регулирования технологического процесса.

Розлив резервуарного шампанского. После отстаивания и про верки кондиционности шампанское направляют на розлив в бутылки.

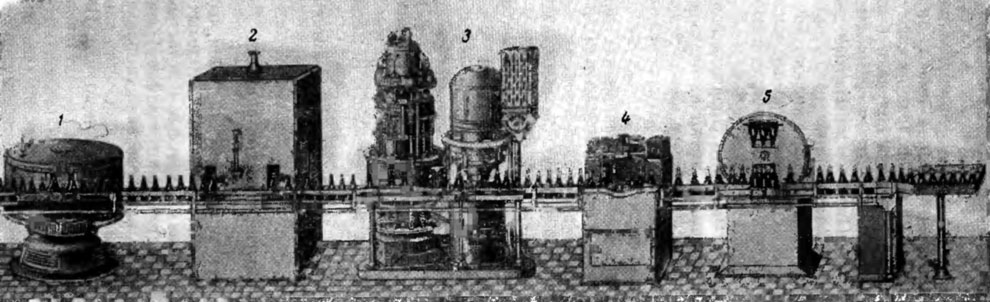

Тбилисский машиностроительный завод имени Орджоникидзе сконструировал автоматическую линию для розлива акратофорного шампанского (рис. 177). Линия состоит из следующих автоматов: охладителя 1, стерилизатора 2, разливочно-укупорочного 3, для надевания уздечки 4 и бракеражного 5.

Рис. 177. Автоматическая линия розлива акратофорного шампанского: 1 - автомат для охлаждения бутылок; 2 - стерилизатор для бутылок; 3 - разливочно-укупорочный автомат; 4 - автомат для надевания уздечки; 5 - бракеражный автомат

Отделка и упаковка. Бутылки перед отделкой проходят контрольную выдержку: при бутылочном способе не менее 30 дней, при резервуарном - 10. Затем отбракованные и чисто вымытые бутылки отделываются фольгой, окольереткой с годом тиража и этикеткой завода.

Отделанные бутылки просушиваются, после чего обертываются бумагой.

Для транспортировки бутылки упаковывают в ящики по 25 бутылок.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'