Глава 2. Винодельческие предприятия

Требования, предъявляемые к помещениям и оборудованию

Особенностями винодельческого производства являются сезонный характер поступления сырья и реализация конечного продукта круглый год.

Технологический процесс производства вин делят на три основных этапа: переработка винограда с получением виноматериалов, обработка виноматериалов и розлив в бутылки. Продукцией каждого этапа являются: необработанные виноматериалы (1-й этап), обработанные (2-й этап) и виноградное вино (3-й этап).

Первые два этапа выполняются на заводах первичного виноделия, расположенных в районах виноградарства, а последний - на заводах вторичного виноделия, которые размещаются в различных регионах страны.

В южных районах имеются заводы первичного виноделия с цехами розлива. Такие предприятия называют заводами полного профиля. В соответствии с технологическим процессом на заводах первичного виноделия организуются следующие пункты, отделения и участки: приемный - взвешивание винограда и определение его качественных показателей; дробильно-прессовое отделение - переработка винограда на сусло и обработка мезги; бродильное и дрожжевое отделения - обработка сусла, приготовление разводки дрожжей чистой культуры, брожение сусла и мезги, спиртование сусла и мезги и осветление виноматериалов; винохранилище - хранение виноматериалов; вино-подвал- выдержка марочных вин; купажный участок - купаж и обработка виноматериалов; коллекционное отделение - выдержка коллекционных вин; отделение мойки бочек; спиртохранилище.

На заводах вторичного виноделия имеются: пункт приемки виноматериалов; цех временного хранения и дополнительной обработки виноматериалов; цех розлива виноматериалов в бутылки; склад стеклотары и готовой продукции.

На всех предприятиях имеются заводские лаборатории, которые проверяют стандартные показатели сырья, виноматериалов, готовой продукции и дают рекомендации по ведению технологического процесса.

Производственные помещения. По химическому составу виноград, полуфабрикаты (мезга, сусло, необработанные и обработанные виноматериалы) и вино представляют благоприятную среду для развития многих посторонних микроорганизмов.

Плесневые грибы при недостаточной чистоте и наличии влаги развиваются на стенах, полах и оборудовании и придают виноматериалам неприятные трудноустранимые запахи и вкус. Посторонние микроорганизмы могут проникать в виноматериалы из сырья, воздуха, оборудования, поэтому в производственных помещениях поддерживают микробиальную чистоту. Для удобства соблюдения санитарных правил стены и перегородки должны быть гладкими, с ровными поверхностями. В помещениях дробильно-прессового, бродильного, моечно-разливного отделения стены облицовывают глазурованными плитками на всю высоту, в других помещениях облицовывают панели.

Материалы, применяемые для покрытия полов, должны создавать ровную, водонепроницаемую и удобную для очистки поверхность (асфальт, бетон, керамическая плитка светлых тонов с рисунком). Полы должны иметь уклон в сторону канализационных трапов, а трапы - решетки и гидравлические затворы. Люки, приямки и желоба должны быть закрыты чугунными или бетонными крышками вровень с полом.

Каждое производственное помещение должно иметь как минимум один основной проход шириной не менее 1,5 м, связанный с выходами и лестничными клетками. Запрещается загромождать лестничные клетки, проходы, проезды и рабочие места. В дверных и технологических проемах в холодное время года для предупреждения образования тумана и конденсата на поверхности стен и оборудования устраивают тамбуры, шлюзы или воздушно-тепловые завесы.

Побелку и покраску помещений производят не реже одного раза в год. Полы в производственных помещениях протирают несколько раз в смену и промывают не реже одного раза в смену. Полы прессового и бродильного помещений протирают по мере загрязнения, но не реже 2 раз в смену. Сточные желоба систематически очищают, промывают и дезинфицируют 1 %-ным раствором хлорной извести или 0,1 %-ным раствором сернистой кислоты.

Помещения, в которых находятся виноматериалы в деревянной таре, окуривают диоксидом серы не реже одного раза в неделю перед выходным днем, сжигая серу из расчета 30 г на 1 м3 объема помещения. Перед началом работы окуренные помещения проветривают.

Для ведения технологического процесса в производственных помещениях установлены определенные нормы метеорологических параметров воздушной среды.

Влажность воздуха в отделении выдержки марочных вин 75% (при использовании деревянной тары). Во всех других помещениях влажность воздуха не нормируется.

Воздух в помещениях должен быть чистым, без посторонних запахов. В бродильном отделении, где много СО2, обмен воздуха производится 1,5 раза в час, в других помещениях - 5-6 раз в сутки.

Производственные помещения оборудуются системами отопления, вентиляции или кондиционирования воздуха, снабжаются водой и паром.

Сточные воды винодельческих предприятий загрязняют окружающую среду. Для сохранения природной среды проектируют и строят очистные сооружения.

Санитарное состояние помещений контролируют представители лаборатории: измеряют температуру и влажность воздуха ежедневно. Воздух в цехах не должен содержать микроорганизмов больше, чем наружный воздух.

Технологическое оборудование. Продукты переработки винограда содержат спирты, сахара, органические кислоты и другие вещества и считаются слабоагрессивными средами. В контакте с металлами они вызывают их коррозию и обогащаются металлами. Избыток металлов вызывает пороки виноматериалов.

Все части технологического оборудования и инвентаря, соприкасающиеся с продуктом, изготовляют из нержавеющей стали и других коррозиестойких материалов. Детали машин, контактирующие с продуктом, должны легко поддаваться демонтажу и сборке для удобства осмотра и санитарной об-работки.

Аппараты и емкости конструктивно выполняются так, чтобы из них полностью сливались продукт и промывные воды.

Все оборудование должно быть расположено со свободным доступом для эксплуатации, ремонта, осмотра и мойки. В проходах со стороны обслуживания должно быть не менее 1,5 м, в проходе между стеной и оборудованием и между выступающими частями оборудования - 0,8; между резервуарами в ряду - 0,3; между сдвоенными рядами резервуаров - 0,8 м.

Поступившее на завод оборудование, покрытое жирсодержащими смесями, перед работой протирают паклей, ветошью или бумагой, промывают 2 %-ным раствором кальцинированной соды, горячей и холодной водой.

В конце рабочей смены оборудование промывают холодной водой, а для дезинфекции (при необходимости) -2 %-ным раствором кальцинированной соды и горячей водой. Смывная вода должна быть бесцветной, прозрачной, не должна содержать дрожжей, бактерий и спор плесени. Допускается содержание единичных мертвых дрожжевых клеток.

Для транспортирования широко применяют стационарные продуктопроводы из нержавеющей стали и стекла. Их монтируют с уклоном, а для удобства очистки - из отдельных звеньев. В конце смены продуктопроводы и резиновые шланги промывают холодной водой в течение 10-15 мин. Механическую очистку продуктопроводов производят эластичными шарами из пористой резины или опилками с 1 %-ным раствором соляной кислоты. Сильно загрязненные продуктопроводы разбирают и подвергают механической очистке специальными щетками.

Технологические емкости. Резервуары, применяемые для проведения технологического процесса (брожение, созревание), называют технологическими.

В древние времена для приготовления вин применяли толстостенные глиняные кувшины (пифосы), а для транспортирования вин - мешки из шкур животных (бурдюки) и узкогорлые римские амфоры.

В I-II вв. до н. э. в Галлии (Франция) впервые появились дубовые бочки, которые проникли с галльским вином в Рим, а затем уже распространились в другие страны. Из дуба изготовляли и более крупные емкости - буты и чаны. Увеличение объемов производства потребовало емкости больших размеров, и емкости стали изготовлять из железобетона, стали.

Деревянные емкости. Для изготовления деревянных емкостей применяется дуб. Его древесина прочна, хорошо обрабатывается, мелкопориста и не сообщает вину после соответствующей подготовки посторонних запахов и привкусов, а компоненты древесины дуба принимают участие в процессе созревания и формирования вина.

Наиболее прочной и мелкопористой древесиной обладает дуб горный. Особенно ценится дуб из нагорных местностей Кавказа, Башкирской АССР и Чувашской АССР.

Для винодельческих емкостей применяют радиально колотые клепки естественной сушки под навесами в течение 1-2 лет до влажности 15 % и ниже и радиально пиленые клепки искусственной сушки.

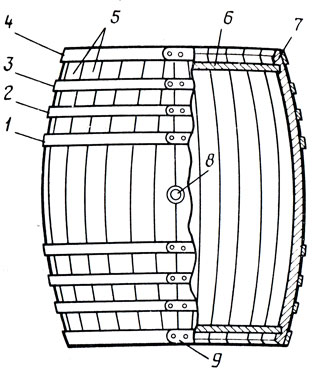

Бочки дубовые изготавливают вместимостью от 35 до 60дал. За образец в СССР принята массандровская бочка вместимостью 50 дал. В настоящее время бочки применяют для выдержки марочных вин (рис. 1).

Рис. 1. Винная дубовая бочка: 1 - пуковый обруч; 2, 3 - шейные обручи; 4 - уторно-торцовый обруч; 5 - клепчина боковика; 6 - дно; 7 - утор; 8 - втулочное отверстие; 9 - заклепка

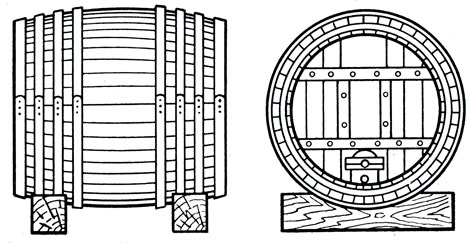

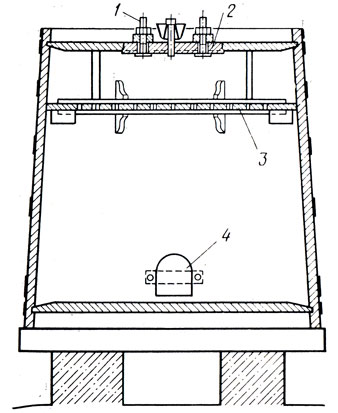

Буты дубовые изготавливают вместимостью от 300 до 2000 дал. В поперечном разрезе буты круглые и овальные. Применяются для брожения и выдержки марочных вин (рис., 2). Чаны дубовые изготавливают вместимостью от 300 до 2000 дал. Применяют их для брожения мезги при производстве марочных вин (рис. 3).

Рис. 2. Бут для хранения виноматериалов

Рис. 3. Закрытый бродильный чан с разборной решеткой: 1 - гидравлический затвор; 2 - верхний люк; 3 - разборная решетка; 4 - нижний люк

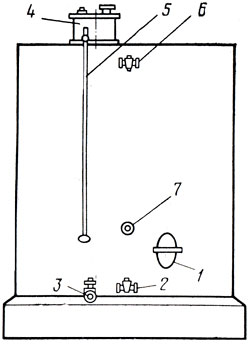

Железобетонные резервуары применяются с 1867 г. и в настоящее время широко используются для хранения, купажирования и обработки виноматериалов. Железобетонные резервуары имеют прямоугольную или цилиндрическую форму. Вместимость от 1000 до 25 000 дал и выше (рис. 4).

Рис. 4. Железобетонный резервуар: 1 - люк; 2 - кран для впуска и выпуска вина (кран с поворотной трубой); 3 - кран для спуска осадка; 4 - компенсатор; 5 - указатель уровня; 6 - верхний кран; 7 - термогильза

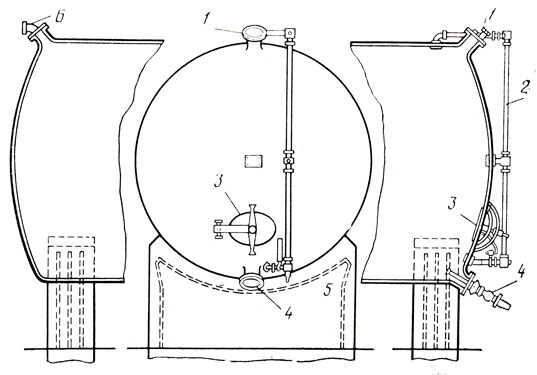

Металлические резервуары (цистерны). Металлические резервуары изготавливают из углеродистой стали с эмалированной внутренней поверхностью и из нержавеющей стали. Цистерны цилиндрической формы, горизонтальные и вертикальные, вместимостью от 800 дал до 500 тыс. дал применяются на всех этапах технологического процесса и для транспортирования виноматериалов (рис. 5).

Рис. 5. Цилиндрический горизонтальный металлический резервуар: 1 - наливной штуцер; 2 - виномерное стекло; 3 - люк; 4 - спускной кран; 5 - бетонное ложе; 6 - воздушный кран

В крупных емкостях меньше потерь виноматериалов при хранении и обработке, больше размещается их на 1 м2 производственной площади.

Подготовка емкостей под вино

Вино при выдержке приобретает тонкий букет и мягкий вкус только в чистой и стерильной бочке. Различают, бочки новые и бывшие в употреблении. По своему состоянию емкости делят на три группы: здоровые, инфицированные и больные.

Подготовка под вино новых бочек. В древесине дуба содержатся дубильные и другие растворимые вещества. Попадая в вино в большом количестве, они придают ему горечь и излишнюю терпкость (привкус дуба).

Для удаления избытка дубильных веществ из древесины и для придания бочкам герметичности их вымачивают холодной водой в течение 7-15 сут. Первые трое суток воду меняют ежедневно, а затем - через 3-4 дня. Вымачивание бочек заканчивают, когда сливная вода будет бесцветной, а при добавлении к ней 10 %-ного раствора хлорного железа она не чернеет (не образуется танат железа). После вымачивания бочки обрабатывают. Для обработки бочки устанавливают на лагери (бруски), наливают в них 3-5 дал холодной воды, нагревают ее до кипения и парят в течение 10 мин. Затем шпунтовые отверстия забивают шпунтами и бочки моют в течение 5 мин, ставят попеременно на дно и воду выливают. При пропарке древесина набухает, поры открываются, а при мойке в бочке повышается давление и горячая вода растворяет вещества из более глубоких слоев клепки. При нагревании воды паром должен быть обеспечен свободный выход воздуха из бочки, а при мойке шпунт осторожно выбивают через каждые 5 мин. Соблюдая эти правила, бочки последовательно обрабатывают 5 %-ным раствором кальцинированной соды, 2 %-ным раствором серной кислоты, ополаскивают горячей водой до нейтральной реакции сливной воды и пропаривают острым паром в течение 10 мин. При соприкосновении со стенкой бочки пар конденсируется, а конденсат растворяет дубильные вещества лучше, чем водопроводная вода. После пропарки бочки моют снаружи, охлаждают и просушивают. При охлаждении герметически закупоренной бочки в ней создается вакуум и донья деформируются. Во всех случаях горячую воду и горячие растворы в герметически закрытых бочках не оставляют, а бочки при охлаждении держат открытыми.

Для учета виноматериалов и емкостей определяют вместимость бочек. Для этого сначала пустые, а затем заполненные водой под шпунт бочки взвешивают. Разность весов равна массе воды, поместившейся в бочке. Массу воды делят на ее плотность и определяют вместимость бочки (в дм3). На каждую бочку наносят краской трафарет с указанием инвентарного номера, вместимости (в дал) и дату замера. Обручи окрашивают асфальтовым лаком. Уторы бочек окрашивают масляной краской в разные цвета: для белых вин - светло-зеленый, для красных - красный. В новых бочках происходят большие потери продукта из-за испарения, и первый год в них хранят виноматериалы для ординарных вин.

Обработка бочек, бывших в употреблении. В бочках, освободившихся из-под вина, оставленных необработанными, развиваются уксуснокислые бактерии и плесени, а осадки высылают и прочно пристают к поверхности клепок. Поэтому после слива виноматериалов из бочек удаляют осадок и бочки ополаскивают холодной водой 2-3 раза. Последняя сливная вода должна быть прозрачной. После удаления осадков бочки сразу же обрабатывают по схемам в зависимости от состояния. Для удаления винного камня бочки обрабатывают горячим 2 %-ным раствором кальцинированной соды. Реакция этого процесса

Раствор сегнетовой соли собирают для получения виннокислой извести. Для полного удаления соды из бочек их споласкивают горячей водой, стерилизуют паром и просушивают.

При отсутствии слоя винного камня бочки ополаскивают горячей водой, стерилизуют паром и просушивают.

Для хранения порожних бочек в помещениях подземного типа их устанавливают в ярусы на лагерях и консервируют диоксидом серы (1 г/дал вместимости). Диоксид серы частично улетучивается и окисляется до серной кислоты, поэтому сульфитацию бочек повторяют через 1 -1,5 мес.

При хранении бочек в надземных помещениях при опасности рассыхания их заливают водным 0,1 %-ным раствором диоксида серы.

Перед употреблением для проверки герметичности и удаления диоксида серы и серной кислоты бочки вымачивают холодной водой в течение 2-3 сут, обрабатывают горячим 2-3 %-ным раствором кальцинированной соды и горячей водой.

Если в бочки, бывшие в употреблении, вставляют новые клепки, их готовят под вино, как новые бочки.

Бочки из-под красного вина, предназначенные для белого, обрабатывают горячим 15 %-ным раствором кальцинированной соды или 2-3 %-ным раствором хлорной извести, или 2-3 %-ным раствором соляной кислоты для удаления красящих веществ.

Инфицированные и слабозаплесневевшие бочки обрабатывают раствором антиформина, который готовят по инструкции из хлорной извести с содержанием 28-35 %-ного активного хлора, кальцинированной и каустической соды.

У сильнозаплесневевших бочек внутреннюю поверхность обжигают, счищают сажу, обуглившийся слой и обрабатывают, как здоровую бочку.

Качество подготовки бочек под вино контролируют представители лаборатории. Они осматривают внутреннюю поверхность и микроскопируют смывные воды.

Запрещается пользоваться горящей свечой для осмотра бочек, так как в них могут содержаться пары спирта и произойдет взрыв. Чаще всего при этом вырывается одно из доньев. Для освещения пользуются переносными электролампочками напряжением 12 В во взрывобезопасном исполнении. При обработке бочек нельзя стоять напротив дна. Для механизации обработки созданы бочкомоечные машины и линии БЛ-30.

Промытые и пропаренные в воде шпунты и чопы просушивают и парафинируют.

Подготовка под вино бутов и чанов. Буты и чаны обрабатывают по тем же схемам, что и бочки, с применением специальных щеток. В крупных емкостях и аппаратах могут содержаться ядовитые для организма человека газы СО2, SO2 и пары спирта, поэтому для освещения емкостей применяют электросветильники во взрывобезопасном и водозащитном исполнении. Работа проводится в дневное время бригадой из двух или трех человек (один работает, другой наблюдает) при открытых шпунтовых отверстиях и люках, в спецодежде, в шланговом противогазе, со страховочным канатом.

Свободный конец шланга закрепляется на месте, обеспечивающем поступление свежего воздуха; свободный конец страховочного каната выводится наружу через люк и крепится к надежным элементам конструкций. Рабочий внутри емкости со шланговым противогазом находится не более 15 мин, после чего у него перерыв на 15 мин на свежем воздухе.

Доступ рабочих в емкость разрешается через нижний люк, а если его нет - через верхний по приставной лестнице с крючьями для зацепления за люк. Снизу лестница снабжается резиновыми наконечниками.

Спецобувь (резиновые сапоги) надевают только перед входом в емкость на чистом резиновом коврике. Спецодежду и обувь по окончании работы очищают и моют, сапоги и коврик дезинфицируют 0,1 %-ным раствором сернистой кислоты.

После окончания работы внутри емкости представитель лаборатории проверяет качество мойки, а начальник цеха лично проверяет отсутствие людей, инвентаря, инструмента в емкости и дает письменное разрешение на закрытие люков.

Порожние буты хранят, как бочки с закуркой или раствором диоксида серы, чаны внутри белят 10 %-ным раствором кальцинированной соды и просушивают.

Подготовка под вино железобетонных резервуаров. Внутренние поверхности железобетонных резервуаров покрывают слоем цементной штукатурки, в контакте с которой виноматериалы обогащаются ионами железа, кальция и приобретают посторонний землистый тон. Для защиты виноматериалов внутреннюю поверхность резервуаров покрывают инертным защитным слоем лаков, эпоксидных смол и эмалей. Наиболее широкое применение находят эмаль ХС-558В и грунт ХС-0,4В, содержащие растворитель Р-4. В состав растворителя входят 26 %-ный ацетон, 62 %-ный толуол, 12 %-ный бутилацетат. Перед нанесением защитного слоя стенки резервуаров железнят и просушивают. Наносят защитный слой специалисты организации химзащиты. После нанесения защитные покрытия просушивают для полного испарения растворителя. Растворитель полностью удаляется при температуре 60 °С через 25-30 ч.

Для контроля готовности покрытия емкости заполняют водой. Через сутки отбирают среднюю пробу воды в колбу, закрывают ее часовым стеклом, нагревают до 35-40 °С и дегустируют на отсутствие в ней растворителя. Наружную поверхность резервуаров облицовывают плитками.

Железобетонные резервуары, покрытые эпоксиднной смолой или эмалью ХС-558В, разрешается мыть холодной, горячей водой температурой не выше 70 °С, горячим 5 %-ным раствором кальцинированной соды температурой не выше 70 °С.

Схема мойки зависит от санитарного состояния внутренней поверхности железобетонного резервуара. Как правило, освободившиеся емкости моют холодной водой для полного удаления осадков, горячим раствором соды для удаления винного камня, горячей водой для полного удаления остатка соды, ополаскивают холодной водой и просушивают. Железобетонные емкости, внутренняя поверхность которых обработана винной кислотой, мыть кальцинированной содой не рекомендуется. Их моют холодной водой, затем горячей, ополаскивают холодной водой и просушивают. Инфицированные емкости тщательно моют горячим раствором соды и дезинфицируют. Емкости со стойкими защитными покрытиями эпросином, эпоксидными смолами ЭД-16, ЭД-20, эмалью, полиэтиленом, стеклянными плитками (с заделкой швов эпоксидной смолой) обрабатывают растворами антиформина, перманганата калия, хлорной извести или диоксида серы. Емкости, не имеющие стойких защитных покрытий, обрабатывают формальдегидом. Новые порожние железобетонные резервуары на первом году хранят заполненными на 20-30 см водой с добавлением 0,1 кг/дал гашеной извести, чтобы предупредить появление трещин. В последующие годы порожние резервуары хранят с открытыми люками. При повышенной влажности воздуха во избежание развития плесени внутреннюю поверхность белят 10 %-ным раствором кальцинированной соды.

Подготовка под вино металлических резервуаров. Внутреннюю поверхность емкостей из углеродистой стали покрывают защитным слоем лаков, эпоксидных смол и эмалей. Наружную поверхность красят масляными красками.

Стальные эмалированные резервуары поступают на винодельческие предприятия с защитными покрытиями, и при уходе за ними их повторно окрашивают снаружи. Емкости из нержавеющей стали защитных покрытий не требуют.

Моют и стерилизуют металлические емкости теми же способами, что и железобетонные. Применение щелочных растворов для мойки стальных эмалированных емкостей не допускается.

Механизация мойки крупных емкостей. Крупные емкости моют с помощью специальных моечных машин по схеме: холодной водой, горячей водой, горячим раствором соды, горячей водой и холодной водой. После мойки емкости просушивают.

Основной рабочий орган машин - моющая головка - вращающийся сопловый аппарат с напором моющей жидкости 0,2-0,6 МПа. С повышением напора моющей жидкости увеличивается эффективность мойки и сокращается расход рабочей жидкости с 20 м3/ч при напоре 0,2 МПа до 2 м3/ч при напоре 0,6 МПа.

Во время мойки запрещается открывать люки емкости и производить крепление соединительных шлангов и трубопроводов.

Процессы приготовления рабочих жидкостей и их подача для мойки резервуаров автоматизированы.

Горизонтальные металлические емкости устанавливают в 2-4 яруса. Хранят порожние резервуары с открытыми люками.

Регистрация товарного знака в Новосибирске от Umbrella Group.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'