Глава 5. Переработка винограда на сусло

Приемка винограда

Приемку винограда производят партиями. Учет принимаемого винограда проводят взвешиванием на автомобильных весах. При приемке винограда определяют сорт и его соответствие наименованию в накладных, чистосортность, сахаристость, титруемую кислотность, количество раздавленных и поврежденных вредителями и болезнями ягод.

До последнего времени операции взвешивания, отбора средней пробы, определения сахаристости и титруемой кислотности производили вручную. Сейчас существуют специальные автоматизированные приемные пункты. В их составе автоматические автомобильные весы АЦПВ-10ДРА, пробоотборник СПВ-1М, автоматические рефрактометры РД и А1-ЕДР и автоматические титрометры ТАД-1П и "Потенциал-2".

Результаты взвешивания, определения сахаристости и титруемой кислотности поступают на световое табло и регистрируются электропечатающей машинкой на приемные квитанции.

По качественным показателям виноград должен соответствовать стандарту. По внешнему виду виноград должен быть чистым и здоровым, без листьев и побегов, одного ампелографического сорта. К основному сорту допускается примесь других ампелографических сортов одного ботанического вида и одной окраски ягод не более 15%. При наличии примеси других ампелографических сортов, соответствующих по ботаническому виду и окраске ягод основному сорту более 15 % виноград считается смесью сортов. Допускается наличие раздавленных ягод не более 20 %. Массовая концентрация Сахаров для стандартного винограда должна быть не менее 16 г/100 см3, а поврежденных ягод - не более 10%- Из стандартного винограда готовят все виды винопродукции и натуральный сок.

Из винограда с массовой концентрацией Сахаров не менее 14 г/100 см3 и поврежденных ягод не более 10 % готовят натуральный сок и коньячные виноматериалы.

Виноград с массовой концентрацией Сахаров до 14 г/100 см3 или наличием поврежденных ягод свыше 10 % направляют на выработку виноматериалов с последующей перегонкой на спирт.

Принятый виноград разгружают в приемные бункера со шнековыми питателями.

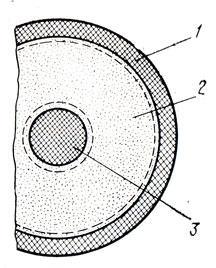

Виноградная гроздь состоит из гребней и ягод, ягоды - из кожицы, мякоти и семян. В мякоти различают три зоны: поверхностную, промежуточную и центральную (рис. 6).

Рис. 6. Виноградная ягода в разрезе: 1 - поверхностная зона; 2 - промежуточная зона; 3 - центральная зона (сердечко)

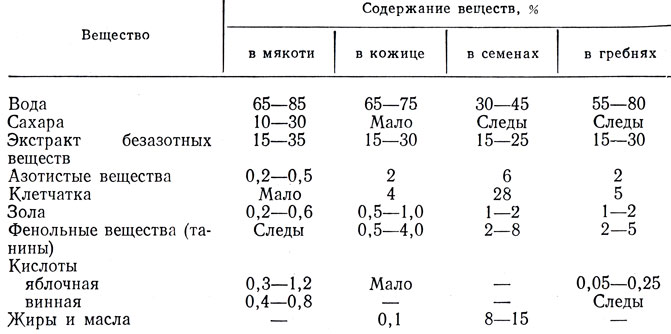

Различные химические соединения распределены по элементам грозди весьма неравномерно (табл. 2).

Таблица 2*. Различные химические соединения распределены по элементам грозди весьма неравномерно

* (Аношин И. М., Мержаниан А. А. Физические процессы виноделия. М.: Пищевая промышленность, 1976. - 10 с.)

В мякоти составные части сока также распределены неравномерно: сахара больше в промежуточной зоне, органических кислот - в центральной. Первым отделяется сок из промежуточной зоны, в нем несколько больше сахара и среднее содержание кислот.

От количества мякоти в грозди зависит выход сока, а от количества твердых элементов грозди - химический состав.

При переработке винограда сок соприкасается с кожицей, семенами и гребнями, его химический состав меняется. Продукт переработки винограда называют суслом (сусло - сок, настоянный в большей или меньшей степени на твердых частях виноградной грозди). Степень настаивания регулируется и зависит от требований, предъявляемых к суслу для приготовления различных типов вин.

Зрелые гребни выполняют роль дренажа и служат источником дубильных веществ при производстве красных вин и вин кахетинского типа. Из зеленых гребней при прессовании отжимается гребневой сок, который снижает содержание сахара в сусле и сообщает гребневой привкус виноматериалам. По этой причине в практике применяют два способа переработки винограда: без отделения ягод от гребней и с их отделением.

Кожица ягод винограда очень ценна для виноделия. Из всех твердых частей грозди она больше всех влияет на химический состав и органолептические свойства сусла и виноматериалов. Из кожицы экстрагируются красящие, дубильные, ароматические, азотистые и другие вещества, влияющие на цвет, букет, вкус и типичность виноматериалов.

Семена выполняют роль дренажа и служат источником дубильных веществ, которые переходят в сусло при наличии спирта, образующегося при брожении или введенного в мезгу при спиртовании.

Для получения сусла требуемого состава применяют два способа виноделия: по белому и по красному. При виноделии по белому способу сусло или быстро отделяют от твердых элементов грозди, или настаивают на них.

При виноделии по красному способу сусло сбраживают с твердыми элементами грозди.

Прессование целых гроздей винограда

Для прессования целых гроздей применяют горизонтальные пневматические и механические прессы производительностью до 5 т/ч, ленточные прессы производительностью 10-20 т/ч, щековые прессы (ПВГ-30) для получения сусла высшего качества (СВК) из гроздей винограда.

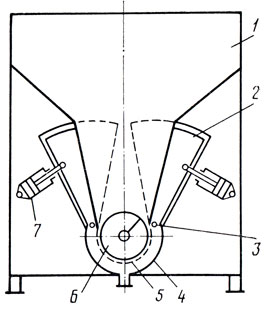

Пресс (рис. 7) представляет собой шнековый бункер-питатель, оснащенный внутренними перфорированными стенками, желобом и подвижной плитой.

Рис. 7. Схема бункера- пресса: 1 - бункер; 2 - поворотная щека; 3 - шарнир; 4 - кожух с патрубком для отвода сусла; 5 - перфорированный лоток; 6 - транспортирующий шнек; 7 - гидроцилиндр

Виноград прессуется в результате колебательного движения щеки. Сусло стекает через перфорированные поверхности в суслосборник. Мезга допрессовывается на прессах непрерывного действия. Выход сусла 50-52 дал/т, производительность 30 т/ч.

Переработка винограда на сусло с дроблением ягод и отделением их от гребней

Это основной способ переработки винограда на сусло, принятый в СССР. Ягоды дробят для ускорения отделения и увеличения выхода сусла, а отделяют их от гребней во избежание попадания гребневого сока в сусло. В процессе дробления и отделения ягод от гребней избегают перетирания кожицы, разрыва гребней и повреждения семян. Дробление с отделением гребней производят на машинах двух типов: валковых и ударно-центробежных.

На валковых дробилках-гребнеотделителях (ВДГ) меньше перетирается мезга и получается сусло с меньшим содержанием взвесей, окислительных ферментов, фенольных и азотистых веществ. Их применяют для приготовления виноматериалов для белых столовых вин и советского шампанского.

Валковые дробилки могут работать с отделением гребней и без отделения.

При дроблении винограда на ударно-центробежных дробилках-гребнеотделителях (ЦДГ) по сравнению с валковыми содержание взвесей в сусле в 1,5-2 раза выше, сусло больше подвержено окислению, в нем на 80-100 мг/дм3 больше фенольных и на 100 мг/дм3 азотистых веществ. Их применяют для приготовления красных и крепленых виноматериалов.

По общим конструктивным показателям (металлоемкость, энергоемкость, занимаемая площадь) ударно-центробежные дробилки более совершенны по сравнению с валковыми. Мезга с дробильных машин поступает в мезгосборник. Из мезгосборников ее перекачивают в стекатели для отделения сусла-самотека и сульфитируют. При отделении сусла-самотека уменьшается масса мезги и увеличивается ее сокоотдача за счет увеличения относительного количества твердых элементов ягоды, улучшающих дренажные свойства мезги, что позволяет увеличить производительность прессов.

Сусло-самотек отделяют от мезги свободным стеканием под действием гравитационных сил и при слабом давлении.

Стекание виноградного сусла зависит от ряда факторов, определяющих технологические условия процесса и конструктивные особенности стекателей. Скорость процесса возрастает с увеличением высоты слоя мезги до 500 мм и уменьшается при дальнейшем увеличении. Содержание в сусле-самотеке взвесей и его химический состав практически не зависят от высоты слоя мезги. Только при очень малой высоте (менее 100 мм) не обеспечивается достаточный фильтрующий слой для очистки сусла от взвесей. Величина живого сечения отверстий перфорированной перегородки ниже 10 % снижает скорость процесса и содержание взвесей.

Рекомендуется следующий режим отбора сусла-самотека: в первый период стекания (6-8 мин) сусло должно отделяться под действием гравитационных сил без механического воздействия на мезгу. Для увеличения выхода сусла-самотека до 50-55 дал/т во второй период (8-10 мин) частично стекшую мезгу рыхлят. Степень рыхления должна составлять 0,7-1,2 м/мин при слабом давлении на мезгу в пределах 0,06-0,08 МПа. При более интенсивном перемешивании и повышении давления возрастает степень перетирания мезги, увеличивается в сусле содержание взвесей до 150 г/дм3 и фенольных веществ.

Для отделения сусла-самотека применяют аппараты-стекатели, которые обеспечивают отбор сусла-самотека 50 дал/т и больше с содержанием взвесей до 80 г/дм3, а обогащение фенольными веществами до 0,2 г/дм3. Наилучшими по технологическим показателям являются камерные стекатели-настойники ВСК, обеспечивающие выход сусла-самотека до 50 дал/т с содержанием взвесей до 20 г/дм3.

В настоящее время наибольшее распространение получили шнековые стекатели непрерывного действия. Эти стекатели состоят из бункера, в котором происходит отделение сусла-самотека в режиме свободного стекания, перфорированного цилиндра со шнеком, где производится подпрессовывание мезги под давлением 0,06-0,08 МПа. Выход сусла-самотека 50-55 дал/т с содержанием взвесей 42-120 г/дм3.

Для более полного отделения сусла стекшую мезгу прессуют. Процесс прессования производят двумя методами. При применении первого метода прессования изменяется объем мезги под действием давления без перемещения ее по отношению к дренирующей поверхности (корзиночные и ленточные прессы). Второй метод характеризуется изменением объема мезги при одновременном перемещении ее по отношению к дренирующей поверхности (шнековые прессы).

Прессование мезги на корзиночных и ленточных прессах проходит в мягких механических режимах, кожица деформируется незначительно, семена не повреждаются и сусло получается высокого качества. Общий выход сусла с корзиночных прессов 72-74 дал/т. Основные недостатки корзиночных прессов: периодическое действие и низкая производительность.

В шнековых прессах мезга подвергается интенсивным механическим воздействиям, твердые частицы мезги сильно деформируются, кожица частично разрывается и перетирается, отдельные семена дробятся из-за сильного трения их о поверхность рабочих органов. Сусло получается с высоким содержанием фенольных, азотистых веществ, железа и взвесей и пригодно для приготовления ординарных красных столовых и крепленых вин.

Шнековые прессы непрерывного действия получили широкое применение, имеют высокую производительность, компактны, удобны в эксплуатации. Общий выход сусла со шнековых прессов составляет 75-78 дал/т, а влажность выжимок - 55-56 %. В настоящее время в винодельческой промышленности применяют прессы периодического действия ГППД-1,7 и непрерывного действия ленточные и шнековые.

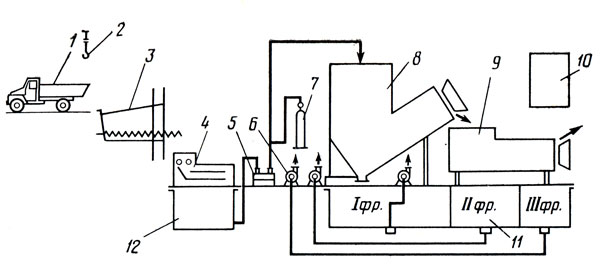

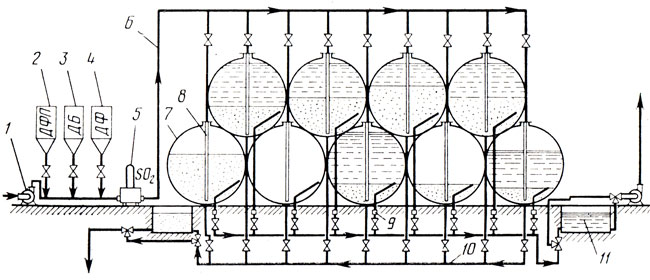

Все оборудование для переработки винограда на сусло компонуется в поточные линии. В зависимости от направления переработки винограда используются следующие поточные линии: для приготовления белых ординарных виноматериалов - ВПЛ-10, ВПЛ-20МЗ, ВПЛ-ЗОЕЗ и ВПЛ-50 производительностью соответственно 10, 20, 30 и 50 т/ч; для приготовления шампанских виноматериалов и виноматериалов для марочных белых столовых вин - ВПЛ-10К, ВПЛ-20К производительностью 10 и 20 т/ч; для приготовления красных столовых виноматериалов - ВПКС-10А производительностью 10 т/ч; для приготовления крепких и десертных виноматериалов - ВПЛК-10 производительностью 10 т/ч. На всех поточных линиях предусмотрены дробление ягод с отделением гребней, отбор сусла-самотека и прессование стекшей мезги (рис. 8).

Рис. 8. Принципиальная схема поточной линии переработки винограда на высококачественные вина ВПЛ-10К производительностью 10 т/ч: 1 - автомашина; 2 - тельфер; 3 - бункер-питатель; 4 - дробилка валковая; 5 - винтовой насос; 6 - сусловый насос; 7 - сульфитодозатор; 8 - стекатель; 9 - пресс; 10 - пульт управления; 11 - сборник сусла; 12 - сборник мезги

Переработка винограда на сусло без отделения гребней

Зрелые гребни выполняют роль дренажа, они увеличивают количество и сечение дренажных каналов в мезге, сокращают продолжительность контакта сусла с твердыми элементами грозди, увеличивают выход сусла-самотека и сусла давления. При дроблении ягод без отделения гребней меньше перетирается кожица за счет исключения из состава машин переработки гребнеотделителя и мезгонасоса и в сусло попадает в 2 раза меньше взвесей и окислительных ферментов. За счет сокращения количества взвесей в сусле уменьшается количество сусловых и дрожжевых осадков и увеличивается выход виноматериалов.

Переработка винограда без отделения гребней применяется при приготовлении белых столовых вин, шампанских и коньячных виноматериалов, когда в схеме технологического процесса не предусмотрено настаивание мезги.

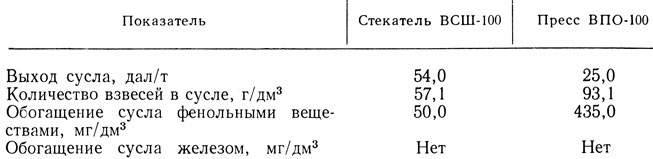

Для переработки винограда без отделения гребней предназначена поточная линия марки ВПЛ-100 производительностью 100 т/ч. Технологическая характеристика стекателя и пресса линии ВПЛ-100 дана в табл. 3.

Таблица 3. Технологическая характеристика стекателя и пресса линии ВПЛ-100

Настаивание мезги

Мезгу настаивают для увеличения продолжительности контакта твердых элементов ягоды с суслом с целью извлечения ароматических, фенольных, азотистых и других растворимых веществ, повышающих органолептические свойства виноматериалов, при этом ее сульфитируют. Извлечение растворимых веществ из твердых элементов ягоды основано на явлении диффузии. Для увеличения скорости свободной диффузии мезгу перемешивают 4-6 раз в сутки. Продолжительность настаивания мезги зависит от типа приготовляемых виноматериалов. Так, для приготовления белых столовых вин настаивание мезги продолжается 4-12 ч, для крепленых - 24-36 ч.

В мезге происходит ферментативный гидролиз высокомолекулярных пектиновых веществ, в результате которого увеличивается сокоотдача мезги, а полученное сусло быстро осветляется.

На винодельческих предприятиях применяют настаивание мезги в крупных емкостях и специальных аппаратах - реакторах РСЭрн или камерных стекателях ВСК.

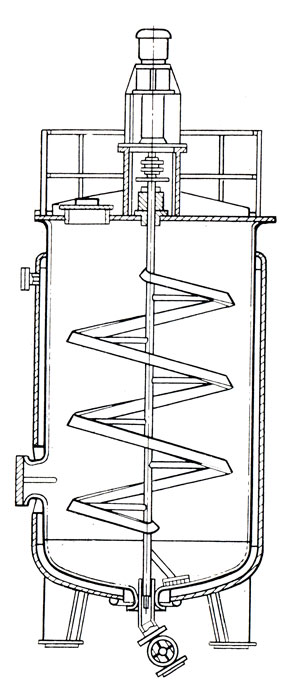

Реактор РСЭрн (рис. 9) представляет собой стальной вертикальный эмалированный резервуар объемом 10 и 16 см3 с рубашкой по всему корпусу, служащей для охлаждения или нагревания мезги. Реактор снабжен винтовой мешалкой, на хвостовике которой крепится рыхлитель. Рабочий объем корпуса 8,5 и 13,5 м3. В аппарат загружают сульфитированную мезгу, которую охлаждают или нагревают, настаивают без подбраживания или с подбраживанием с периодическим перемешиванием, затем перекачивают мезговым насосом в стекатель. Недостаток РСЭрн - не предусмотрен отбор сусла-самотека.

Рис. 9. Реактор-термосбраживатель

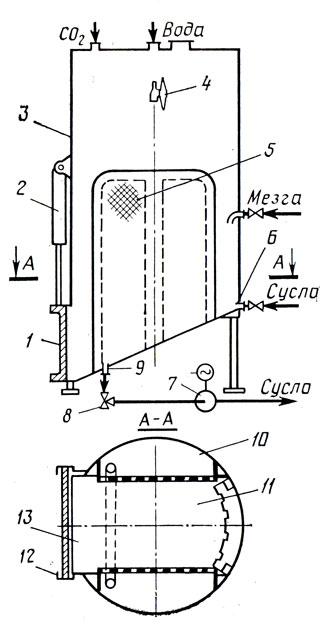

Камерные стекатели (рис. 10) представляют собой вертикальные резервуары с наклонным дном. Внутри резервуаров устанавливаются перфорированные суслоотделяющие перегородки. В нижней части располагаются устройства для разгрузки стекшей мезги. Такие стекатели обеспечивают контакт сусла с твердыми элементами ягоды и отделение сусла-самотека с фильтрацией через слой мезги.

Рис. 10. Камерный стекатель-настойник ВСК: 1 - скользящая заслонка; 2 - гидроцилиндр привода заслонки; 3 - корпус стекателя; 4 - гидродинамическая моечная машинка; 5 - перфорированная перегородка; 6 - коллектор смачивания суслом наклонного днища; 7 - проходной кран; 8 - трехходовой кран; 9 - патрубок выпуска сусла-самотека; 10 - камера для сусла; 11 - камера для мезги; 12 - направляющая рамка; 13 - разгрузочное окно

Сульфитированную мезгу загружают в ВСК и настаивают. По окончании настаивания отделяют сусло-самотек через патрубок, открывают окно выгрузки и стекшая мезга сползает по наклонному днищу в пресс.

Оптимальный полезный объем стекателя-настойника ВСК составляет 10 м3. Выход сусла-самотека 55 дал/т при содержании взвесей до 20 г/дм3. Такие аппараты, объединенные в блоки по 3 и 6 шт., обеспечивают синхронную работу ВПЛ-10К и ВПЛ-20К; рекомендуются для кратковременного настаивания мезги от 30 мин до 8 ч при производстве шампанских виноматериалов и виноматериалов для столовых белых и розовых вин.

Для настаивания мезги могут быть использованы установки БРК-3М, УКС-3М, ВЭКД-2,5 и ВЭКД-5, где настаивание совмещается с отбором сусла-самотека.

Обработка мезги пектопротеолитическими ферментными препаратами

При обработке мезги пектопротеолитическими ферментными препаратами происходит быстрый гидролиз белка, пектина и нейтральных полисахаридов, в результате чего увеличивается проницаемость клеточных мембран, снижается вязкость сока, увеличиваются сокоотдача мезги, экстрактивность и выход сусла. Использование ферментных препаратов рекомендуется при производстве ординарных вин всех типов.

В виноделии применяют ферментные препараты пектоваморин (П10х) и пектофостидин (П10х). Препарат пектофостидин рекомендуется использовать для обработки сусла, пектоваморин - мезги с целью повышения окраски и экстрактивности виноматериалов.

Доза препарата определяется пробной обработкой и колеблется от 0,005 до 0,03 % к массе мезги в пересчете на стандартную активность 9 ед. на 1г.

Ферментные препараты вводят в сульфитированную мезгу в виде 1-10%-ной суспензии в сусле или в виде порошка. Режим ферментации мезги зависит от температуры и типа приготовляемых виноматериалов. При приготовлении белых крепленых виноматериалов ферментация длится 12 ч без подогрева и 6-8 ч с подогревом до 30-35 °С.

Контроль за ферментацией мезги ведут по качественным показателям сусла (вязкость, окраска, экстракт, содержание метанола).

Выход сусла

Выход сусла зависит от механического состава винограда (в % мякоти), способа обработки мезги, направленного на повышение сокоотдачи и степени отжима сока. Общий выход неосветленного сусла из 1 т винограда колеблется в пределах от 70 до 80 дал.

При отборе сусла-самотека и прессовании мезги на корзиночных прессах общий выход неосветленного сусла колеблется от 70 до 73,5 дал, в том числе по фракциям (в %): сусло-самотек - 58, сусло 1-го давления - 27, сусло 2-го давления - 11, сусло 3-го давления - 4.

Выход гребневого сусла из 1 т винограда составляет: от валковых дробилок 0,6-1 дал, от центробежных дробилок 0,5-0,8 дал.

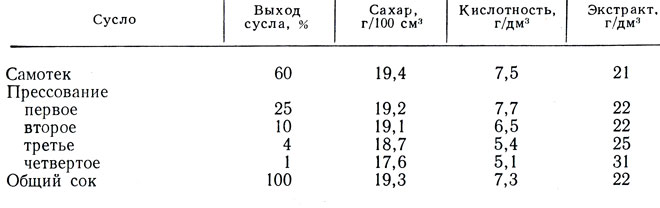

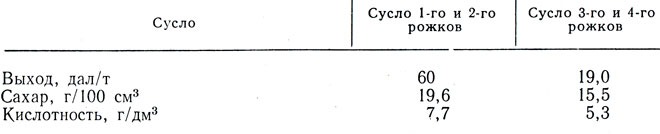

Выход и состав сусла с корзиночных прессов даны в табл. 4.

Таблица 4*. Выход и состав сусла с корзиночных прессов

* (Риберо-Гайон Ж., Пейно Е. Виноделие. - М.: Пищевая промышленность 1971. - 376 с.)

При прессовании мезги на шнековых прессах общий выход сусла составляет 75-80 дал, в том числе: сусла-самотека 50-55 дал (I фракция) и прессового сусла 25-30 дал (II фракция).

Выход сусла с прессов непрерывного действия и его состав приведены в табл. 5.

Таблица 5*. Выход сусла с прессов непрерывного действия и его состав

* (Герасимов М. А. Технология вина. - М.: Пищевая промышленность, 1964.- 182 с.)

Наиболее качественные фракции - сусло-самотек, сусло J давления с корзиночных прессов и сусло с 1-го рожка пресса непрерывного действия (ПНД). По сравнению с остальными фракциями в них несколько больше сахара, титруемых кислот, меньше фенольных и азотистых веществ, железа, взвесей и окислительных ферментов.

Для приготовления шампанских виноматериалов отбирают сусло-самотек в количестве 50 дал/т, для приготовления качественных тихих вин - сусло-самотек и сусло I давления или 1-го рожка в количестве 60 дал/т. Остальные фракции сусла применяют для приготовления крепких вин. Фактический выход сусла определяют его замером, а количество гребней и выжимки - взвешиванием. За степенью отжима сусла осуществляется контроль по влажности выжимки. Влажность выжимки должна быть 55-56 %.

Гребни в процессе дробления пропитываются соком, а на плодоножках остаются кисточки с обрывками мякоти. Для отделения сусла гребни прессуют.

Виноградную выжимку транспортером из-под пресса подают в бункер-дозатор, где смешивают с дроблеными гребнями, и направляют для переработки.

Осветление и обработка сусла

Сусло со стекателей и прессов мутное, оно содержит много взвесей: обрывков гребней, кожицы, мякоти, частичек почвы и спор микроорганизмов. Они оказывают отрицательное влияние на качество виноматериалов. Из обрывков гребней и кожицы экстрагируются фенольные, азотистые и другие вещества; частицы земли передают виноматериалам посторонние тона в букете и во вкусе; споры микроорганизмов увеличивают опасность их заболевания. Кроме того, обрывки гребней и кожицы являются носителями окислительных ферментов о-дифенолоксидазы и пероксидазы, которые катализируют окислительные процессы.

Мутное сусло бродит бурно, при высокой температуре, с большими потерями сусла, спирта и ароматических веществ. Для приготовления виноматериалов с чистыми букетом и вкусом мутное сусло перед брожением осветляют до остаточного содержания взвесей 1-2%.

Сусло осветляют отстаиванием. В процессе отстаивания взвешенные частицы выпадают в осадок, от которого осветлившееся сусло отделяют декантацией. Во время отстаивания в сусле протекают гидролитические и некоторые другие физико-химические процессы.

При гидролизе пектиновых веществ снижается вязкость сусла, при взаимодействии танина с белковыми веществами образуются танаты, которые коагулируют и, оседая, увлекают мелкие взвешенные частицы и споры микроорганизмов. Для увеличения количества танатов в сусло вводят танин из расчета 20-30 мг/дм3. Для предупреждения размножения дрожжей и инактивации окислительных ферментов сусло сульфитируют дозами от 50 до 200 мг/дм3 SО2.

Применяют различные способы отстаивания сусла: с сульфитацией, с сульфитацией и искусственным охлаждением, с обработкой сусла сорбентами и флокулянтами.

Отстаивание сусла с сульфитацией. Для отстаивания сусло сульфитируют и перекачивают в отстойные емкости. Во избежание потерь при самопроизвольном забраживании сусла и переливе его емкости заполняют на 90 % их вместимости. Продолжительность отстаивания сусла 18-24 ч. За ходом отстаивания сусла ведут наблюдение по степени прозрачности.

По окончании отстаивания осветленное сусло снимают с осадка и направляют на брожение. Жидкие осадки группируют, повторно осветляют, получают густые. Объем гущи составляет около 6 % общего объема сусла, а отношение плотного осадка к суслу в гуще 1 : 2. Гущу сбраживают отдельно.

Отстаивание сусла с сульфитацией и искусственным охлаждением. При снижении температуры перед отстаиванием в сусле снижается интенсивность окислительно-восстановительных (ОВ) процессов, задерживается размножение дрожжей, что, в свою очередь, позволяет сократить дозировку SО2 до 50 мг/дм3.

Сусло представляет собой насыщенный раствор кислого виннокислого калия КНС4Н4О6, и при снижении температуры наблюдается его кристаллизация. Кристаллы КНС4Н4О6 выполняют роль утяжелителей для взвесей, и сусло осветляется быстрее. Снижение температуры сусла позволяет провести его брожение при оптимальной температуре. Охлаждают сусло до температуры 10-12 °С, при которой дрожжи не размножаются. В качестве хладоносителя применяют охлажденную воду температурой 2-4 °С или рассол. Продолжительность отстоя сусла 12-18 ч.

Отстаивание сусла с обработкой его сорбентами и флокулянтами. Для ускорения осветления сусло обрабатывают сорбентами и флокулянтами. Из сорбентов применяют бентонит и двуокись кремния, а из флокулянтов - полиакриламид (ПАА) и др.

Бентонит сорбирует белки, окислительные ферменты, микроорганизмы и как утяжелитель ускоряет осветление сусла.

Обработка сусла бентонитом позволяет снизить дозу диоксида серы: 60 мг/дм3 SО2 совместно с 2 г/дм3 бентонита по своему действию соответствуют 100 мг/дм3 SО2. Особо важное значение приобретает применение бентонита в годы, когда виноград поврежден серой гнилью и сусло содержит много окислительных ферментов.

Доза бентонита не превышает 20 г/дал. Готовят 20 %-ную водную суспензию бентонита, а перед введением в сусло ее разбавляют обрабатываемым суслом до 5% -ной концентрации. Лучший способ введения в сусло суспензии бентонита - в поток при его перекачивании в отстойную емкость. Вводят суспензию бентонита непосредственно в отстойную емкость при тщательном перемешивании.

Полиакриламид (ПАА) представляет собой полиэлектролит, являющийся флокулянтом, способствующий интенсивной коагуляции веществ, выпадающих в осадок при обработке сусла бентонитом. Выпускается ПАА в виде 8-10 %-ного геля. Применяется в комплексе с бентонитом, сокращает продолжительность отстаивания сусла, улучшает структуру и уменьшает объем осадка. Доза ПАА обычно колеблется от 10 до 40 мг/дм3. Для обработки сусла готовят 0,5%-ный водный раствор, перед введением его разбавляют в 10 раз суслом.

В сусло в первую очередь вводят суспензию бентонита и после перемешивания - раствор ПАА.

Диоксид кремния SiО2 адсорбирует белок, водорастворимые полисахариды и фенольные вещества. Диоксид кремния сусло не осветляет, поэтому его обработку проводят в сочетании с желатином. Доза SiО2 составляет 100-150 мг/дм3, а желатина - 30-50 мг/дм3.

Максимальное количество белковых веществ и полисахаридов удаляется при температуре 15-20 °С. Сусло осветляется за 6-9 ч, увеличивается выход осветленного сусла на 2 % по сравнению с обработкой бентонитом.

Для обработки сусла готовят 20%-ный водный раствор SiО2. Нужное количество SiО2 засыпают в полиэтиленовый мешок, добавляют небольшими порциями отмеренное количество подогретой до температуры 30-35 °С воды и содержимое мешка перетирают. При перетирании диоксид кремния превращают из геля в золь. Перед использованием полученный раствор разбавляют суслом до 1-2 %-ной концентрации.

Для приготовления раствора желатина отвешенное количество заливают холодной водой (3 л на 1 кг желатина) для набухания не менее чем на 6 ч. Набухший желатин растворяют в подогретой до температуры 40-45 °С воде для получения 10 %-ного раствора. Перед использованием водный раствор желатина разбавляют до концентрации 1-2 % подогретым до температуры 40-45 °С суслом.

При обработке сусла первым вводят раствор SiО2, затем - раствор желатина.

Во ВНИИВиПП "Магарач" разработана установка для ускоренного осветления сусла (рис. 11).

Рис. 11. Установка для ускоренного осветления сусла

Установка состоит из стальных эмалированных емкостей вместимостью 1500, 2000 дал, установленных в два яруса. При помощи насоса 1 сусло подается по продуктопроводу 6 в отстойные емкости 7. При подаче сусла в отстойные резервуары в поток сусла дозирующими насосами вводят флокулянты 4, сорбенты 3, диоксид серы 5, ферментные препараты 2.

Для уменьшения доступа кислорода в сусло предусмотрены вытеснение воздуха из резервуаров СО2 и подача сусла на дно емкостей по трубе 8. Контроль за степенью осветления сусла ведется мутномером 9. Сусловые осадки по продуктопроводу 10 поступают в специальные емкости 11, охлаждаются, обрабатываются дополнительно SО2, бентонитом, ПАА и повторно отстаиваются.

Осветленное сусло декантируют и направляют на брожение, а густые осадки сбраживают и перегоняют на спирт.

Осветление и обработка сусла второй фракции. Сусло второй фракции по сравнению с первой содержит больше взвесей, окислительных ферментов, коллоидных веществ, затрудняющих осветление. Для инактивации окислительных ферментов сусло второй фракции сульфитируют до 80-120 мг/дм3 и обрабатывают бентонитом из расчета 20 г/дал. После введения SO2 и бентонита сусло тщательно перемешивают и отстаивают 24 ч. Снятое с осадка сусло направляют на брожение или подбраживание и спиртование.

Для ускорения и улучшения осветления сусло обрабатывают пектолитическими ферментными препаратами. Препарат вносят после сульфитации. Продолжительность контакта сусла с препаратом определяют по степени его осветления.

Расчет потребности рабочих растворов для обработки сусла производят по уравнению

х1V1 = х2V2,

где х1 - норма расхода материала, г/дал; V1 - объем сусла, дал; х2 - содержание материала в рабочем растворе, г/дал; V2 - потребность рабочего раствора, дал.

Коррекция кондиции сусла

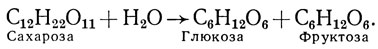

В отдельные неблагоприятные для созревания винограда годы получают сусло с недостаточной сахаристостью и избыточной титруемой кислотностью. Сусло с содержанием сахара свыше 14 г/100 см3 для приготовления сухих виноматериалов подсахаривают свекловичным сахаром, а для крепленых виноматериалов - вакуум-суслом или концентрированным суслом. Для подсахаривания применяют сахар-песок с содержанием сахарозы 99,75 г/100 см3. Сахаристость сусла повышают до 16-17 г/100 см3. Сахароза в сусле подвергается инверсии по уравнению

Из 100 г сахарозы получается 105 г инвертного сахара. Коэффициент пересчета инвертного сахара на сахарозу 0,95. Объем массовой единицы свекловичного сахара 0,062 дал/кг; объем массовой единицы инвертного сахара в пересчете на товарный сахар 0,0591 кг/дал.

Расчеты подсахаривания сусла свекловичным сахаром. Рассчитывают потребность свекловичного (товарного) сахара по формулам в пересчете на инвертный сахар.

В формулах приняты следующие условные обозначения:

V1 - объем сусла до подсахаривания, дал; V2 - объем сусла после подсахаривания, дал; V3 - объем товарного сахара, дал; Y1 - содержание инвертного сахара в сусле до подсахаривания, кг/дал; Y2 - содержание инвертного сахара в сусле после подсахаривания, кг/дал; Q1 - масса инвертного сахара, необходимого для подсахаривания сусла, кг; Q2 - масса сахарозы, кг; Q3 - масса товарного сахара, кг.

Расчетные формулы:

| Q1 = | (Y2 - Y1) V1 | ; |

| 1 - 0,0591 Y2 |

Q2 = Q1⋅0,062;

| Q3 = | Q2 ⋅ 100 | ; |

| 99,75 |

V3 = Q3 ⋅ 0,062;

V2 = V1 + V3

Пример. Имеется 5000 дал сусла с содержанием сахара 15 г/100 см3 (1,5 кг/дал). Содержание сахара в сусле необходимо повысить до 17 г/100 см3 (1,7 кг/дал). Рассчитать массу инвертного сахара, сахарозы, товарного сахара, объем, занимаемый товарным сахаром при растворении в сусле, объем исправленного сусла и проверить точность расчета.

Расчет.

| Q1 = | (1,7 - 1,5) 5000 | = | 1000 | = 1111,73 кг |

| 1 - 0,0591 ⋅ 1,7 | 0,9995 |

Q2 = 1111,73⋅0,95 = 1056,14 кг; Q3 = 1056,14⋅100/99,75 = 1058,8 кг; V3 = 1058,8⋅0,062 = 65,6 дал; V2 = 5000,0 + 65,6 = 5065,6 дал.

Ответ. Для подсахаривания 5000 дал сусла потребуется 1058,8 кг свекловичного сахара и будет получено 5065,6 дал исправленного сусла.

Для проверки точности расчета определяют содержание инвертного сахара в сусле после подсахаривания (в кг/дал):

| Y2 = | Y1 V1 + Q1 | ; |

| V2 |

| Y2 = | 1,5 ⋅ 5000 + 1111,73 | = 1,7 |

| 5065,6 |

При подсахарнвании большое значение имеет полнота растворения сахара в сусле. Если сахар растворяется не полностью, то он не сбраживается и остается в дрожжевых осадках. Из-за этого сахар растворяют в небольшом объеме сусла в аппаратах с якорными мешалками; полученный сироп из аппаратов сливают в промежуточную емкость, из которой насосами перекачивают в емкость с суслом.

Концентрация сиропа 50-60 г/100 см3 сахара. Подсахаренное сусло перемешивают для равномерного распределения сахара во всем объеме и направляют на брожение.

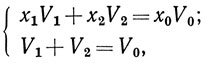

Вакуум-сусло содержит не менее 90 г/100 см3 инвертного сахара при плотности не ниже 1,377. Рассчитывают потребность вакуум-сусла для подсахаривания по методике расчета купажей с двумя материалами и с одним показателем по системе уравнений:

где х1 - первоначальная сахаристость сусла, г/100 см3; V1 - объем сусла до подсахаривания, дал; х2 - сахаристость вакуум-сусла, г/100 см3; V2 - объем вакуум-сусла, дал; х0 - желаемая сахаристость сусла, г/100 см3; V0 - объем сусла после подсахаривания, дал.

Отпуск вакуум-сусла производят по массе в кг и найденный его объем переводят в кг по его плотности.

Для подсахаривания из вакуум-сусла готовят сироп, разбавляя его суслом 1 : 1 и 1 : 1,5 в аппаратах с мешалками.

Подсахаренное сусло тщательно перемешивают и направляют на брожение или на подбраживание и спиртование.

Исправление титруемой кислотности. Кислотность в сусле до брожения исправляют химическим способом мелованием или осаждением двойной соли.

Мелование основано на нейтрализации винной кислоты диоксидом кальция (мелом) по реакции

НаС4Н4О6 + СаСО3 → СаС4Н4О6 + Н2О + СО2.

Виннокислый кальций (ВКИ) выпадает в осадок. Для нейтрализации применяют мел химически осажденный марок А, Б и В и мел природный обогащенный. Лучшим считается мел химически осажденный марки А. Для снижения кислотности в сусле на 1 г/дм3 расходуют 0,67 г мела. Снижают кислотность в сусле не более чем на 2 г/дм3. В процессе обработки сусла мелом выделяется СО2 и сусло вспенивается, поэтому расчетное количество мела вводят небольшими порциями при постоянном перемешивании. Обрабатывают мелом сусло до отстоя. При отстое ВКИ выполняет роль утяжелителя и сусло быстрее осветляется. Мелованием из сусла удаляют только винную кислоту, а более резкая во вкусе яблочная остается.

Учеными было замечено, что при меловании осаждается не только виннокислый кальций, но и яблочнокислый кальций. Был разработан способ раскисления двойной солью, при котором винная и яблочная кислоты осаждаются одновременно. Образовавшаяся двойная соль представляет собой нейтральную соль винной и яблочной кислот в пропорции 1 : 1 и кристаллизуется с 8 молекулами воды длинными иглами, срастающимися между собой в друзы.

Для образования двойной соли в сусле временно повышают рН до 4,5 и выше. Для этого к расчетному количеству мела добавляют вычисленную часть сусла.

Раскисляемую часть сусла определяют по формуле

| P = | ME | , |

| TK - 2 |

где Р - раскисляемая часть сусла, дал; М - количество сусла, подлежащего раскислению, дал; Е - желаемая степень снижения кислотности, г/дм3; ТК- первоначальная титруемая кислотность, г/дм3.

Для снижения кислотности расчетное количество мела засыпают в емкость и добавляют 10 % раскисляемой части сусла. Содержимое в емкости перемешивают, вносят оставшуюся раскисляемую часть и повторно перемешивают 15-20 мин. Образуется двойная соль. Раскисляемая часть сусла декантируется, смешивается с нераскисленной частью, и избыток мела реагирует с винной кислотой. Для ускорения кристаллизации рекомендуется добавлять к суслу зародыши кристаллов двойной соли. Титруемая кислотность в сусле может быть снижена на 10 г/дм3.

Пример. В 1000 дал сусла необходимо снизить титруемую кислотность с 10 до 7 г/дм3. Рассчитать количество мела и раскисляемую часть сусла. Норма расхода мела 6,7 г/дал3 для снижения кислотности на 1 г/дм3.

Расчет. Мела потребуется 6,7⋅3⋅1000=20,1 кг.

Объем раскисляемой части сусла

| P = | 1000 ⋅ 3 | = 375 дал |

| 10 - 2 |

Ответ. Для раскисления потребуется 20,1 кг мела, 375 дал раскисляемого и 675 дал нераскисляемого сусла.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'