Разборка оборудования и его узлов

Перед разборкой оборудования необходимо ознакомиться с технической документацией на машины и аппараты, паспортами, кинематическими, электрическими схемами, описаниями. После этого намечается план разборки, проводится инструктаж ремонтников, подбираются необходимые инструменты и приспособления, защитные средства.

Разборку начинают со снятия ограждений, кожухов, крышек, щитков. Снимаются приводные ремни, цепи, разъединяются муфты. Электроприводы отключаются от сети. На рубильники, пускатели, контакторы вешаются таблички, предупреждающие о ремонте и запрещающие включение электрооборудования в сеть.

При разборке узлов на детали следует помечать взаимное расположение сопрягаемых или стыкующихся деталей для того, чтобы облегчить послеремонтную сборку и наладку оборудования, трубопроводов и схем.

Помечать детали можно различными способами:

бирками из картона или фанеры, на которых пишется наименование детали, номер чертежа, обозначение сопрягаемой детали и, при необходимости, вносятся иные пометки;

красками, которыми наносятся условные знаки на сопрягаемые детали;

цифрами и буквами, наносимыми на неработающие поверхности деталей;

отпечаткой резиновым штампом, смоченным в водном растворе 20%-ной уксусной кислоты, 40%-ной азотной кислоты. После некоторой выдержки (1,5-2,6 мин) излишки кислоты с детали удаляют, поверхность нейтрализуют 10%-ным раствором кальцинированной соды. Могут использоваться и комбинированные способы.

Существуют разные приемы разборки основных видов соединений.

Резьбовые соединения. Используются гаечные ключи различных типов. Ключи следует подбирать по размеру гаек и головок болтов. Зазор между губкой ключа и гранями гайки должен составлять не более 0,8 мм. Шпильки удаляют, наворачивая гайку и контргайку, а затем выворачивают ключом.

Поврежденные шпильки, болты выворачивают путем:

приварки к выступающей части стержня или гайки;

прорезания шлица под отвертку на выступающей части шпильки, когда стержень выступает на небольшую длину. Используется при диаметрах резьбы от 4 до 12 мм;

высверливания сломанной части шпильки болта сверлами меньшего диаметра для того, чтобы не повредить резьбы в отверстии основной детали;

высверливания в оставшейся части шпильки или болта отверстия и нарезания в нем резьбы, куда вворачивается новый болт или специальный резьбовой рычаг. Метод в основном используется для выворачивания отломанных частей шпилек или болтов большого диаметра (свыше 16 мм);

совместного высверливания шпильки, болта и прилегающей части материала основной детали. В основной детали нарезается новое резьбовое отверстие большего диаметра или вставляется резьбовая втулка с внутренним резьбовым отверстием, соответствующим высверленной шпильке.

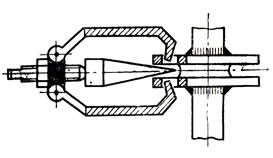

Фланцевые соединения. Разъединяются с помощью зубила, клина, забиваемых между фланцами легкими ударами молотка, или с помощью приспособления, показанного на рис. 2. К упорному винту съемника крепится клин, лапы заводятся в болтовые отверстия и при вращении винта клин распирает фланцы.

Рис. 2. Приспособление для разъединения фланцев

Для облегчения разъединения фланцев по ним постукивают легкими ударами молотка.

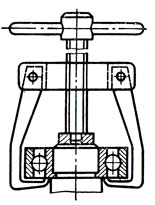

Подшипниковые узлы. Разбираются с помощью съемников или прессов. При съеме подшипников с вала лапы съемника следует закреплять на внутреннем кольце (рис. 3), а при выпрессовке из корпуса на наружном кольце подшипника. При необходимости подшипник нагревают, однако следует помнить, что применение открытого пламени запрещается.

Рис. 3. Приспособление для съема подшипников

Для нагрева используют горячее машинное масло (130-160°С), цилиндровое масло или глицерин (300-320°С), которым поливают из лейки подшипник или наружную часть подшипникового корпуса.

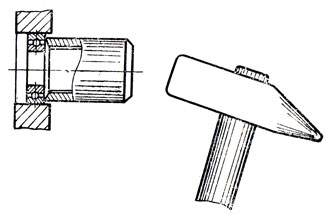

Для съема подшипников можно использовать выколотку из мягкого металла, молоток и переходную съемную втулку (рис. 4). Ударять молотком по обоймам подшипника не разрешается.

Рис. 4. Использование выколотки для съема подшипников

После разборки детали подвергают очистке и мойке для удаления с них технологических остатков полупродуктов, грязи и продуктов коррозии. Для мойки широко используют органические растворы (керосин, бензин); растворяюще-эмульгирующие средства (эмульсин, лабомид-312, AM-15); слабые растворы серной и соляной кислот. Целесообразно очистку и мойку деталей проводить последовательно в двух ваннах - грязной и чистой (окончательной) мойки. Детали после мойки обмывают теплой водой и протирают.

Подшипники качения после тщательной мойки в керосине или солярке промывают в бензине и обдувают сжатым воздухом. Подшипники хорошо отмываются в горячем масле при температуре 80-90°С.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'