Глава 4. Особенности ремонта основного технологического и энергетического оборудования

Ремонт технологического оборудования

Ремонт сосудов и аппаратов. При ремонте сосудов и аппаратов бродильных производств следует учитывать технологические особенности производства, так как в технологических аппаратах конструкционные элементы подвергаются воздействию различных сред, в том числе биологически активных, с выделением взрывоопасных и горючих веществ. На поверхностях технологических аппаратов, в особенности в аппаратах для тепловой обработки, собираются органические и солевые отложения, нагар и накипь. Очистку поверхностей ведут механическим и химическим способами.

При механическом способе очистки отложившиеся накипь и нагар удаляют скребками, шарошками, металлическими щетками. Для очистки поверхностей охлаждения и нагрева в теплообменниках используют центробежные шарошки для удаления твердой накипи; щетками удаляют более мягкие отложения. Шарошки и щетки приводятся в действие от электродвигателя через гибкий вал. Во время очистки теплообменников в трубу подается вода для смыва отложений и охлаждения шарошек и щеток.

При химическом способе отложения размягчают с помощью химических средств, например кальцинированной и каустической соды, а затем растворяют слабым раствором соляной кислоты.

После удаления отложений аппарат тщательно промывают горячей водой до полного удаления химикатов.

Ремонт агрегатов непрерывного разваривания. Колонны агрегатов непрерывного разваривания, работающие под давлением, подведомственны органам Госгортехнадзора. Они подвергаются местными органами котлонадзора периодическим осмотрам и гидравлическим испытаниям в сроки, предусмотренные Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. Техническое освидетельствование работающих аппаратов непрерывного разваривания проводится инспектором Госгортехнадзора в следующие сроки:

внутренний осмотр состояния внутренних и наружных поверхностей с целью выявления действия среды на стенки аппаратов - не реже одного раза в четыре года;

гидравлическое испытание после внутреннего осмотра - не реже одного раза в четыре года;

гидравлическое испытание после внутреннего осмотра - не реже одного раза в восемь лет;

гидравлические испытания, как правило, проводят водой.

Независимо от сроков осмотра и проверки аппаратов непрерывного разваривания инспектором Госгортехнадзора на каждом Заводе комиссия при участии главного механика, лица, ответственного за состояние сосудов, под руководством главного инженера ежегодно в период остановки завода на капитальный ремонт проводит обследование каждого аппарата.

Перед обследованием аппараты оборудуются устройствами для обеспечения доступа ко всем элементам оборудования. Оно освобождается от тепловой изоляции, защитных гильз; поверхности аппаратов очищаются от нагара, отложений и ржавчины.

При обследовании проводят:

тщательный осмотр внутренних и наружных поверхностей корпусов колонн. При этом обращается внимание на места истирания стенок и конструктивных элементов, зализы, повреждения материала и сварных швов;

измеряют толщину стенок аппаратов методами неразрушающей дефектоскопии. При этом вся поверхность колонн разбивается на квадраты 200×200 мм и толщина проверяется в каждом квадрате. Для выполнения работ по дефектоскопии целесообразно привлекать Оргпищепром или другую специализированную организацию. Измерение толщин стенок может быть проведено и обученными специалистами завода или объединения. В отдельных случаях для определения толщины стенки в местах утончения стенок выполняют засверливание отверстий.

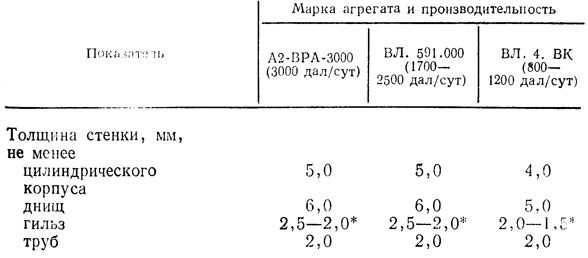

Толщина стенок колонн агрегатов разваривания переточных и выдувных труб не должна быть ниже величин, указанных в табл. 11.

Таблица 11. Толщина стенок колонн агрегатов разваривания переточных и выдувных труб

* (Допустимое утончение до 50% первоначальной толщины материала гильзы.)

При утончении стенок и днищ колонн до указанных предельных величин эксплуатация агрегата прекращается и администрацией предприятия совместно с органами Госгортехнадзора принимается решение о ремонте или замене аппаратов.

Ремонт корпусов и днищ колонн агрегатов производится по технологии, разработанной специализированной организацией и согласованной с органами Госгортехнадзора. После ремонта колонн проводится тщательный осмотр и гидравлические испытания.

В период капитального ремонта проверяется состояние всех вентилей, задвижек, предохранительных и обратных клапанов. Предохранительные клапаны регулируются на заданное рабочее давление и не должны допускать превышение рабочего давления в колоннах более чем на 15%.

Ежемесячно агрегат непрерывного разваривания подвергается внутреннему и наружному осмотру без снятия тепловой изоляции главным механиком и лицом, ответственным за работу агрегата. Колонны агрегата освобождаются от массы, промываются. Аппараты отключаются заглушками от всех коммуникаций. Внутренняя поверхность очищается от нагара, ржавчины.

При осмотре проверяются отсутствие течи во фланцах и сварных швах; состояние стенок и внутренних устройств всех колонн и трубопроводов; состояние и исправность предохранительных клапанов, запорной арматуры, обратных клапанов, приборов автоматического выдува массы и блокировок по уровню массы и давлению, манометров; состояние контактной головки острого пара и подогревателя замеса вторичным паром; состояние и толщина защитных гильз.

Результаты профилактического осмотра и принятые меры по устранению выявленных недостатков записываются в журнал.

При обнаружении в процессе осмотра неисправностей или каких-либо отклонений, снижающих надежность работы варочных аппаратов, агрегат не включается в работу до устранения обнаруженных дефектов.

Основным оборудованием варочно-заторного отделения являются варочные колонны, входящие в состав агрегата непрерывного разваривания крахмалистого сырья, и сохранившиеся на некоторых заводах разварники Генце периодического действия.

Технологический процесс проведения ремонтных работ в варочных колоннах I ступени агрегата производительностью 800-1200 дал/сут осуществляется в следующем порядке.

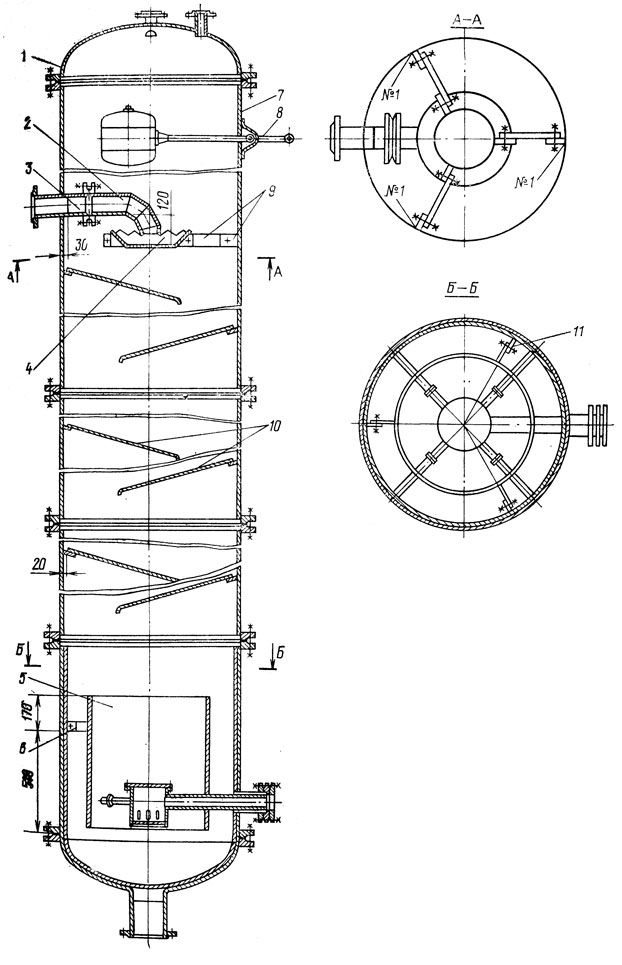

1. Перед проведением ремонтных работ внутреннюю поверхность колонны необходимо тщательно промыть, удалить нагар, ржавчину, снять гильзы, провести внутренний осмотр, замер толщины обечаек, днища прибором "Кварц-6" по Методике контроля толщины стенок разварников спиртовой промышленности. При уменьшении толщины стенки обечайки до 4 мм, днища до 5 мм необходимо выполнить ремонт или заменить их новыми и только после этого приступить к ремонтным работам по замене полок (рис. 5).

Рис. 5. Варочная колонна первой ступени агрегата непрерывного разваривания крахмалистого сырья ВЛ-4-ВК: 1 - верхнее днище; 2 - колено; 3 - патрубок; 4 - распределитель массы; 5 - диффузор; 6, 9, 11 - планки; 7 - корпус колонны; 8 - поплавок; 10 - полки

2. Отвернуть болты, крепящие верхнее днище, снять его и разобрать поплавок.

3. Узлы, патрубок, колено, распределитель массы, диффузор изготавливаются по чертежам завода-изготовителя.

4. Срезать газом полки, оставив выступающие участки тела полок 20 мм.

5. Срезать патрубок подвода массы, оставив выступающий участок патрубка 30 мм, зачистив места реза.

6. Собрать планки 6 (3 шт.) с планками 11 (3 шт.), скрепив их болтами и гайками и подложив шайбы. Припасовать к корпусу колонны. Прихватить, приварить планки 6 в сборке к корпусу колонны сварным швом (ГОСТ 5264-80).

7. Диффузор подать в корпус колонны пазами в нижней его части на трубы парораспределителя строго по центру колонны с выставкой по отвесу и подгонкой планок 11 (3 шт.). Приварить планки к диффузору сварным швом (ГОСТ 5264-80).

8. Зачистить сварные швы от шлака и околошовную зону от брызг.

9. Колено собрать с патрубком, скрепить болтами и гайкой.

10. Патрубок в сборе с коленом выставить (припасовать) к обратному патрубку входа продукта, выдержав соосность колена с распределителем массы. При необходимости патрубок подрезать газом и зачистить его в месте сварного шва. Прихватить, приварить патрубок с ответным патрубком сварным швом (ГОСТ 5264-80).

11. Собрать планки 11 (3 шт.) и 9, скрепив их болтами и гайками с шайбами. Выставить в сборе к стенке корпуса согласно чертежу завода-изготовителя.

12. Прихватить, приварить планки 9 (3 шт.) к корпусу колонны сварным швом (ГОСТ 5264-80).

13. Соединить планки 11 (3 шт.) в сборе с распределителем массы при помощи болтов (3 шт.), гаек и шайб.

14. Контроль сборки, качество сварных швов определить визуально.

15. Поставить поплавок, затем верхнее днище.

16. После проведения ремонтных работ колонны следует подвергнуть техническому освидетельствованию в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

17. Проведение работы удостоверяется соответствующим актом и записью в паспорте сосуда.

18. Ремонтные документы, предусмотренные ГОСТ 2602-68, необходимые для проведения ремонта, разрабатываются организацией, производящей ремонт по рекомендации завода-изготовителя.

Аналогичным образом проводится ремонт внутренних устройств других колонн агрегатов непрерывного разваривания.

Днища варочных колонн агрегатов непрерывного разваривания для уменьшения их износа имеют защитные гильзы. Работы, связанные с установкой защитных гильз на днищах варочных колонн агрегатов разваривания производительностью 800-1200 и 1700-2500 дал/сут, производятся в следующем порядке.

1. Гильзы устанавливаются на днищах варочных колонн для защиты их от механического истирания, происходящего при переработке сырья с повышенной загрязненностью, а также при неправильной эксплуатации колонн.

2. Перед установкой гильз на варочных колоннах, находящихся в эксплуатации, необходимо провести тщательный осмотр поверхности днищ, сварных швов и контроль толщины днищ. При утончении толщины днищ варочных колонн до предельных толщин их заменяют.

3. Работы по установке защитных гильз производят в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

4. Гильзы устанавливают плотно по днищу. Допускаемый зазор между гильзой и днищем 1-4 мм. Рекомендуется подогнать гильзу по днищу, а затем варить стыковой шов гильзы.

5. Цилиндрические обечайки колонн I и II ступеней агрегата производительностью 1700-2500 дал/сут необходимо заменить при уменьшении толщины стенок до 5 мм, а агрегата производительностью 800-1200 дал/сут - при уменьшении толщины стенок до 4 мм.

6. При установке защитных гильз в нижней части обечаек колонн I ступени их также следует устанавливать таким образом, чтобы зазор между ними и корпусом не превышал 4 мм.

7. После установки защитных гильз варочные колонны необходимо испытать гидравлическим давлением 0,8 МПа в присутствии инспектора Госгортехнадзора.

8. Не реже 1 раза в месяц производят внутренний осмотр днищ и всего корпуса колонны в соответствии с методическими указаниями.

9. Не реже 1 раза в 12 мес производят контроль толщины гильзы и днища в соответствии с Методикой контроля толщины стенок разварников предприятий спиртовой промышленности.

При износе материала гильзы на 50% первоначальной толщины ее заменить.

Рекомендации по ведению ремонта аппаратов агрегата непрерывного разваривания А2-ВРА-3000. При проведении периодических осмотров и замера толщины элементов конструкции аппаратов агрегата выявляются изношенные детали, подлежащие ремонту силами механических мастерских спиртовых заводов. К ним относятся элементы конструкций, не работающие под избыточным давлением, которые находятся внутри сосудов, а также работающие под избыточным давлением, но не подведомственные Госгортехнадзору (трубы DBH ≤ 0,15 M).

В контактной головке вторичного пара замене могут подлежать конусы и тарелки. Для их ремонта необходимо снять верхнюю крышку контактной головки, разъединив фланцевые соединения, а затем вынуть этажерку из трех пар конусов и тарелок, связанных между собой уголками и опирающихся на четыре опоры, приваренные к внутренней нижней части корпуса. В случае, если прокорродировавшее отверстие занимает не более 20% поверхности детали, а остальная часть детали имеет толщину 3 мм и выше, на нее накладывается латка из стали толщиной не менее 3 мм. Однако, если поврежденная часть превышает 20% поверхности, а также если толщина металла меньше 1,5 мм, деталь подлежит замене. Для этого заменяемую тарелку или конус вырезают газовой резкой по развертке из стали Ст. 3 толщиной 5 мм и приваривают на место заменяемой. Предварительно вырезанная заготовка вальцуется вручную или на вальцах. После этого этажерка устанавливается на месте, а крышка прижимается к корпусу болтами. Прокладка предварительно внимательно осматривается. При повреждении она заменяется новой.

В случае разъедания паром патрубка, подающего в контактную головку вторичный пар, разъединяют фланцевое соединение и патрубок вместе с приваренным к нему фланцем вынимают из контактной головки. Газовой резкой отрезают износившийся патрубок и протачивают фланец под внутренний диаметр 157 мм. Затем из трубы с наружным диаметром 157 мм отрезают заготовку длиной 770 мм, торцуют ее на токарном станке до длины 757-60 мм и противоположный торец заглушают металлической пробкой, приваривая ее к трубе. На расстоянии 635 мм от фланца сверлят сквозное отверстие диаметром 10 мм, а затем его верхнюю часть вырезают до диаметра 150 мм. Изготовленный патрубок вставляют вместе с фланцем и соединяют с фланцами корпуса и трубопровода болтами.

В контактной головке острого пара ремонту подлежат перфорированные трубы для подачи острого пара диаметром 127×5 и 233×4 мм, отражатель, защитные гильзы корпуса и днища.

Перфорированные трубы заменяются при разработке паровых отверстий до диаметра более 8 мм. Для проведения ремонта снимается верхняя крышка контактной головки, крепящаяся к корпусу на болтах вместе с перфорированной трубой диаметром 127×5 мм. Труба отрезается газорезкой у основания переходного конуса и заменяется новой соответствующего диаметра. Предварительно на новой трубе просверливаются 144 отверстия диаметром 5 мм для прохода пара. Отверстия располагают в 12 рядов по окружности и по 12 отверстий в каждом ряду. Ось отверстий располагают под углом 45° к горизонтальной и вертикальной осям. Торец трубы закрывают съемной крышкой для очистки от нагара.

Затем приступают к изготовлению трубы диаметром 233×4 мм. Для этого трубу с разносившимися отверстиями отрезают у фланца, который протачивают до внутреннего диаметра 236 мм на токарном станке. После этого отрезают часть трубы диаметром 233×4, длиной 880 мм и торцуют ее на токарном станке до размера 840 мм. Затем с одного конца засверливают 12 рядов отверстий по 12 в каждом ряду диаметром 5 мм. Оси отверстий располагаются так же, как и в трубе ∅ 127×5 мм.

Перфорированная труба приваривается к фланцу, а затем с помощью болтов, проходящих через крышку, крепится к последней.

При ремонте контактной головки острого пара перед сборкой необходимо заменить все паронитовые прокладки на новые. Собранная крышка после установки прокладки присоединяется на фланцах к паровой рубашке.

Для замены цилиндрической и сферической гильз контактную головку разъединяют в нижней части по фланцу. С помощью зубила и молотка гильзы вырубают. Затем из стали толщиной 4 мм вырезают два листа размером 948×610 мм, оплавленную кромку обдирают на наждаке, подгоняя листы до размера 940×600 мм. Раскрой заготовок можно производить и на гильотинных ножницах. Раскроенные заготовки вальцуются на вальцах или вручную диаметром до 600 мм и снизу вставляются в контактную головку. Подогнанные с помощью молотка половинки гильз прихватываются по окружности к корпусу.

Для замены гильз днища вырубают 8 пластин из стали толщиной 4 мм в виде равнобедренной трапеции с размерами: ширина основная - 235 мм, верхней части - 90 мм; высота - 288 мм. Вырубленные пластины поочередно подгоняют кувалдой к днищу и прихватывают на сварке.

После замены гильз контактная головка соединяется по нижнему фланцу болтами.

В случае износа элементов трубчатого разварника замена колен и труб производится из труб диаметром 159×4,5 мм.

В выдерживателе I замене подлежат патрубок для подвода массы и внутренняя распределительная труба.

Для замены патрубка, подводящего в выдерживатель I массу, он после разборки фланцевого соединения вынимается из выдерживателя. Изношенный патрубок отрезается у фланца, который протачивается под диаметр 159 мм. Из трубы ∅ 159×4,5 мм отрезается заготовка длиной 360 мм, торцуется и приваривается к фланцу. На другом конце патрубок срезается под углом 45°. Сборка патрубка производится в обратном порядке.

Замена внутренней трубы производится следующим образом. Верхняя крышка отсоединяется от всех коммуникаций и корпуса выдерживателя и снимается при помощи тали или лебедки. Зубилом срубаются болты, крепящие верх трубы на растяжках. Верхняя часть трубы вынимается при помощи тали или лебедки через верх для ремонта. Предварительно срубается зубилом прихватка с центрирующего кольца. Затем аналогичным образом вынимаются две нижние части трубы. Нужный участок ремонтируется приваркой заплаты или заменяется новым из трубы диаметром 325×8 мм, после чего производится сборка в обратной последовательности.

Собранный выдерживатель I подвергают испытанию давлением 0,6 МПа в течение 10 мин для устранения его утечек через фланцы. Подтяжку болтов производят после сброса давления до 0 и охлаждения сосуда до 45°С.

Замена гильзы днища производится следующим образом. Нижнее днище отнимают от корпуса выдерживателя I по нижнему фланцу и вырубают износившуюся гильзу. Наплывы металла тщательно зачищают. Из комплекта запасных частей берут готовую гильзу и прихватывают к днищу прерывистым швом. Устанавливают на фланец новую паронитовую прокладку и собирают выдерживатель I. Аналогично проводится замена гильзы днища в выдерживателе II и паросепараторе.

В паросепараторе замене и ремонту подлежит защитное кольцо, принимающее на себя поток разваренной массы. При утончении стенок кольца до 1,5 мм срубаются болты, крепящие его к опорам, газорезом кольцо разрезается на части шириной 400 мм и через верхний люк удаляются наружу.

Из стали толщиной 5 мм заготавливаются три листа размером 400×1000 мм. В одном из кусков строго по центру вырезают отверстие для прохода продуктовой трубы эллиптической формы с размерами осей: малая - 160, большая - 320 мм. Заготовки вальцуют до диаметра 1 м и через люк подают внутрь паросепаратора. Собирают и сваривают между собой три части, а затем крепят к опорам.

Таким же образом заготавливают три полосы размером 150×1000 мм и приваривают к нижнему краю кольца, отбортовывая их под углом 15° к вертикали по направлению к центру аппарата.

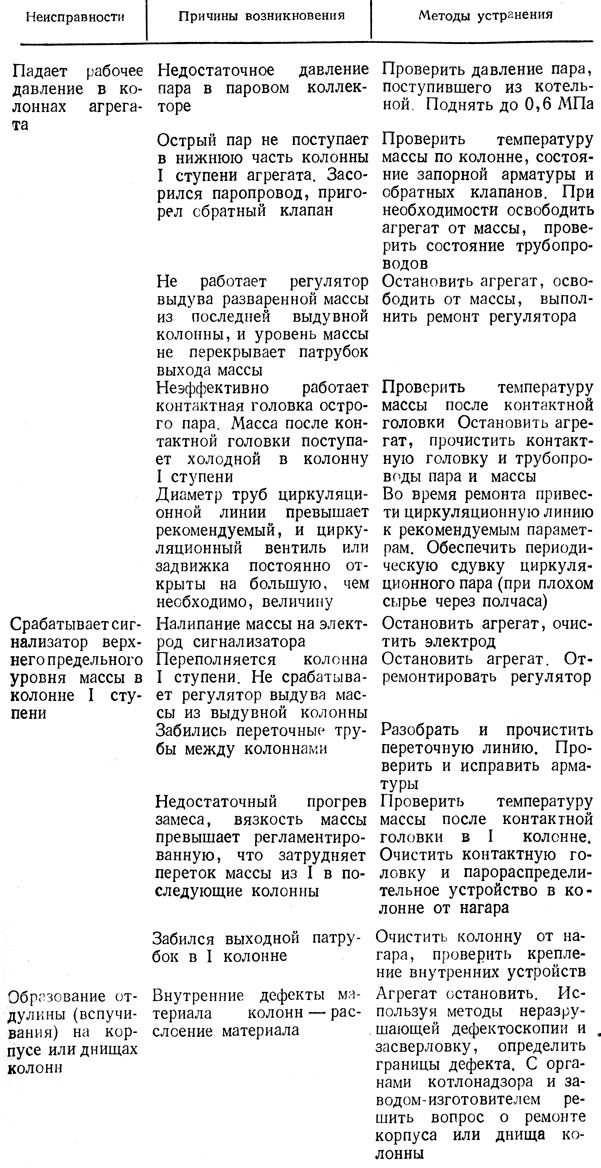

Неисправности агрегатов непрерывного разваривания. Неисправности агрегатов и методы их устранения даны в табл. 12.

Ремонт колонных аппаратов брагоректификационных установок. Брагоректификационные установки обеспечивают на спиртовых заводах получение пищевого этилового спирта, и от их состояния и эффективности работы зависит качество получаемого продукта. Поэтому их состояние и ремонт должны находиться под постоянным вниманием руководителей предприятия и ремонтно-механических служб.

Таблица 12. Основные неисправности агрегатов непрерывного разваривания и методы их устранения

При осмотрах бражной колонны следует обращать внимание на состояние нижней царги и днища, подверженных наибольшему износу. Места интенсивного износа можно ремонтировать наложением заплат, дополнительных гильз.

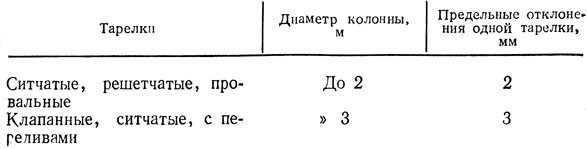

Тарелки колонн должны быть ровными, без выпучин, надрывов и заусенцев, устанавливаться горизонтально; отклонение тарелок не должно превышать предельных величин (табл. 13).

Таблица 13. Предельное отклонение тарелок колонн

Отклонение полотна тарелок от плоскости не должно превышать 3 мм. Допускаются местные выпучины по высоте не более 2 мм.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'