Неметаллические материалы

Пластмассы. По типу полимерных соединений пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты). По виду наполнителя они подразделяются на газонаполненные или ячеистые (пено- и поропласты), порошковые, волокнистые, текстолиты и сложные пластики.

К термопластам относятся полиэтилен, полистирол, полихлорвинил, полипропилен, полиметилметакрилат.

Реактопласты разделяются по типу наполнителя на порошковые (кварцевая мука, асбестовый порошок), волокнистые, листовые и стеклопластики.

Пластмассы поставляют в виде прутков, листов, пленок, отформованных изделий и полуфабрикатов (порошков, гранул).

Полимеры и пластмассы благодаря их высокой коррозионной стойкости и износостойкости, а также малой плотности и целому ряду других свойств являются особенно перспективными конструкционными материалами. Наиболее целесообразна замена полимерными материалами деталей из цветных металлов и сплавов, работающих в узлах трения и опорах скольжения (вкладыши и втулки), а также рабочих исполнительных органов (формующие барабаны, захваты, толкатели, направляющие).

К недостаткам полимерных материалов можно отнести старение, необратимость, малую термостойкость, ползучесть, релаксацию, нестойкость к большим статическим и динамическим нагрузкам.

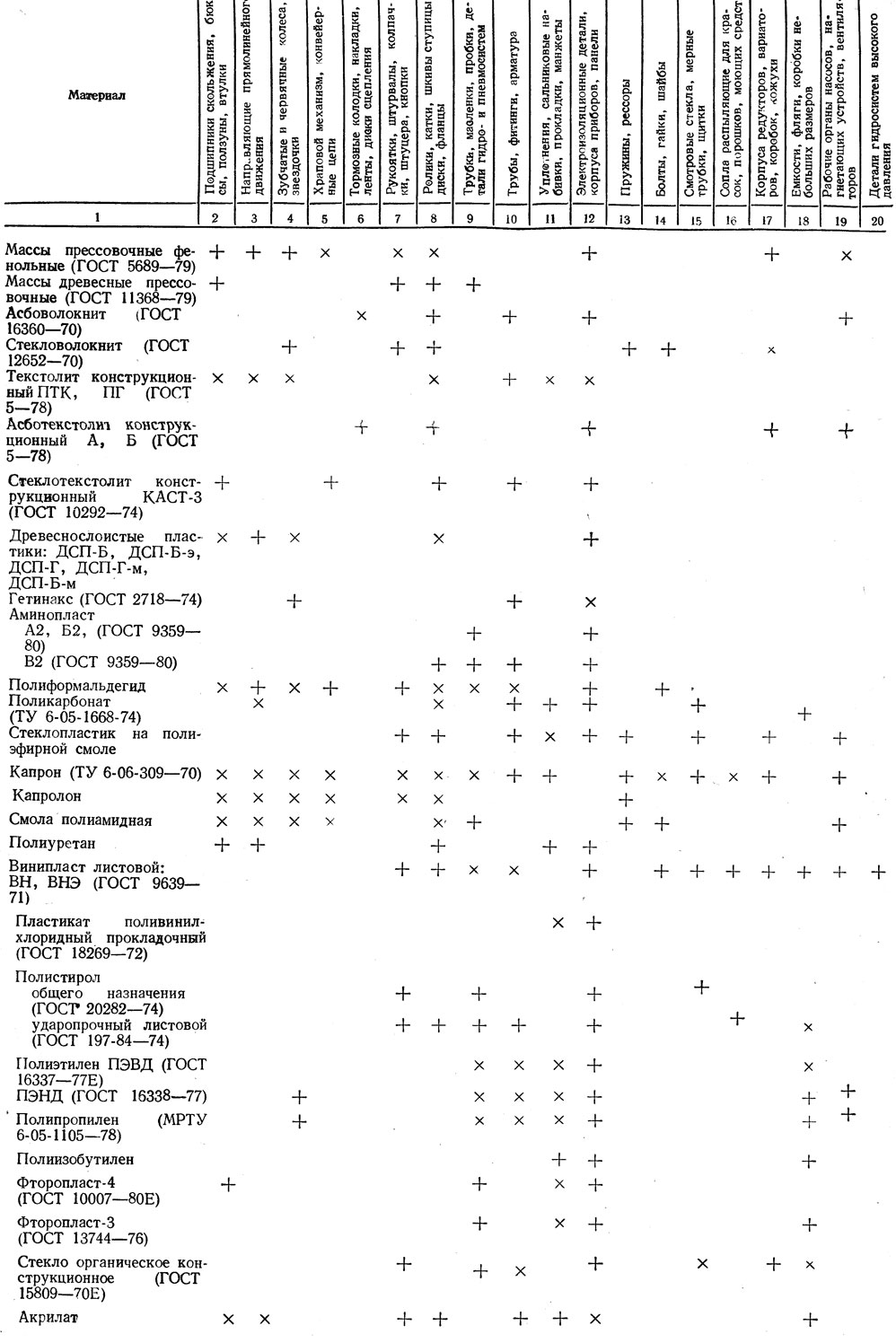

В табл. 60 приведены рекомендации по применению полимерных материалов для изготовления и ремонта общемашиностроительных деталей и узлов технологического оборудования.

Таблица 60. Рекомендации по применению некоторых полимерных материалов для изготовления и ремонта общемашиностроительных деталей и узлов технического оборудования

Примечание. Знак + - применяемые полимерные материалы, "×" - рекомендуемые к применению полимерные материалы.

Резина и материалы на основе резины. Для ремонта оборудования спиртовых и дрожжевых производств применяют резину и материалы на основе резины.

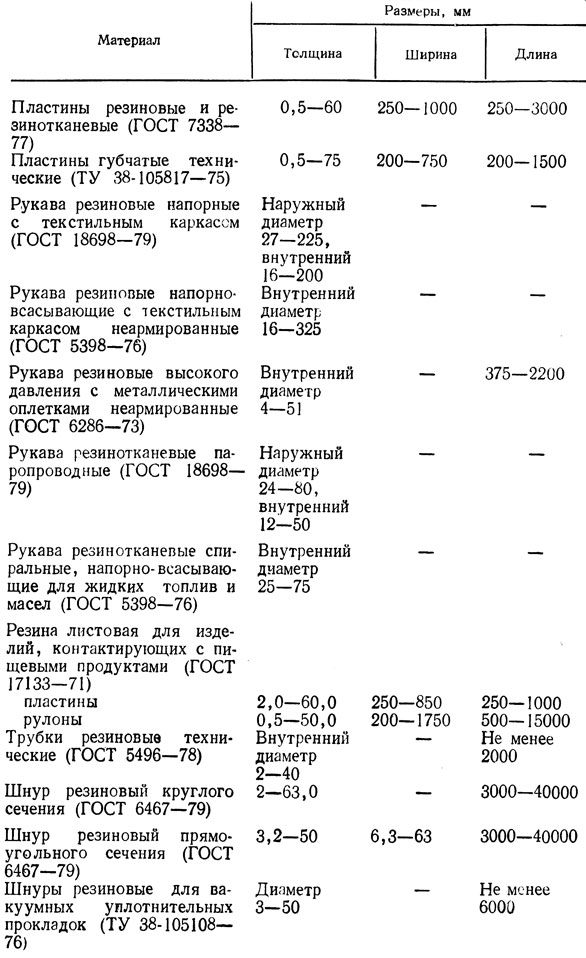

Сортамент резины приведен в табл. 61.

Таблица 61. Сортамент резины

Материалы на основе древесины. Для ведения ремонтных работ на спиртовых заводах широкое применение находят материалы на основе древесины. Особенно эти материалы необходимы для ведения ремонтных работ на высоте, где они используются в качестве строительных лесов и подмостей.

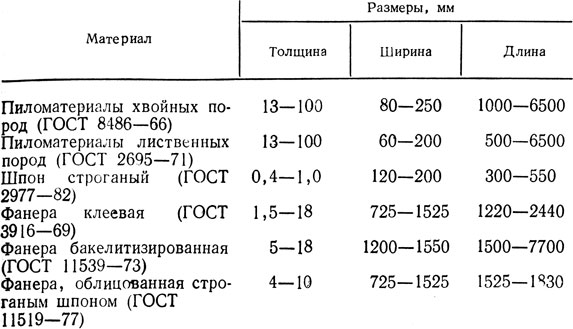

Сортамент материалов на основе древесины приведен в табл. 62.

Таблица 62. Сортамент материалов на основе древесины

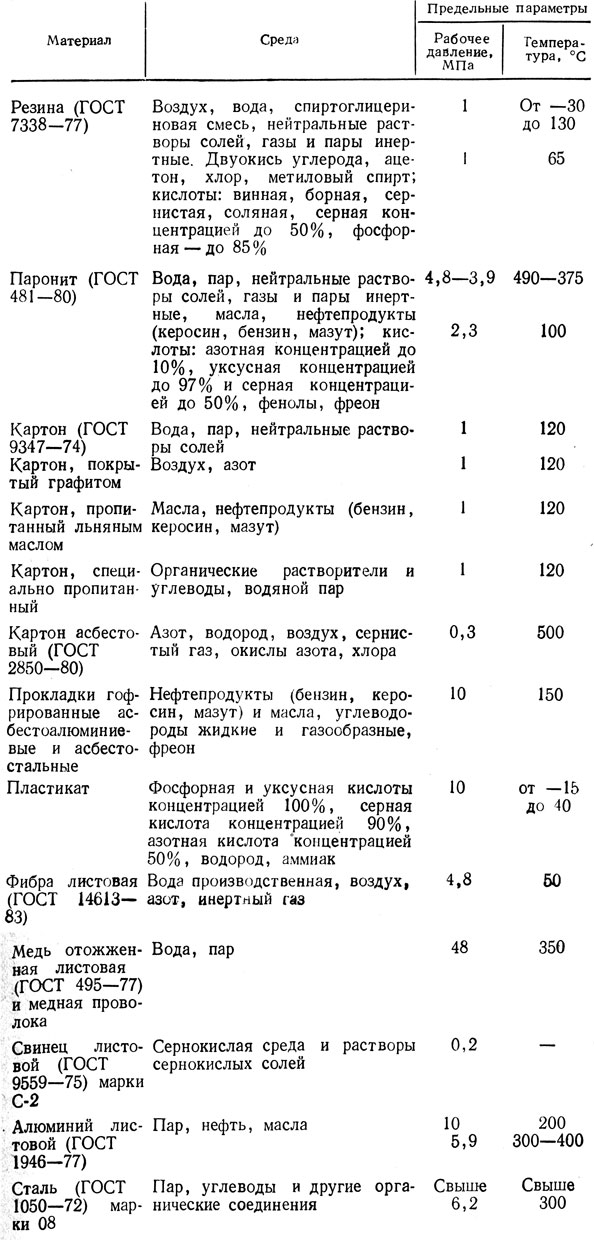

Прокладочные, набивочные и смазочные материалы. Прокладочные материалы и прокладки, служащие для уплотнения фланцевых соединений трубопроводов и арматуры, должны обладать достаточной упругостью и прочностью для восприятия внутреннего давления и температурных удлинений трубопровода; химической стойкостью в агрессивных средах, теплостойкостью. Выбор типа и материала прокладок зависит от конкретных условий работы - температуры, давления и степени агрессивности среды.

В зависимости от материала прокладки бывают неметаллические (мягкие): из технической резины, паронита, пластиката, прокладочного и асбестового картона, фибры, фторопласта; металлические: из алюминия, меди, свинца, углеродистой и высоколегированной сталей; комбинированные: плоские и гофрированные асбесто-металлические и спирально-навитые.

Материалы прокладок для фланцевых соединений трубопроводов в зависимости от среды, давления и температуры приведены в табл. 63.

Таблица 63. Материалы прокладок для фланцевых соединений трубопроводов

Лакокрасочные материалы. Лакокрасочные материалы с каждым годом находят все большее применение в различных отраслях народного хозяйства. Они широко используются для окраски приборов, аппаратов и машин разного назначения, антикоррозионной защиты оборудования и конструкций, эксплуатируемых в условиях воздействия агрессивных сред в спиртовой промышленности.

В настоящее время промышленностью выпускаются различные лакокрасочные материалы: грунтовки, эмали, лаки, шпатлевки жидкой или пастообразной консистенции и сухие порошковые краски, а также покрытия на основе эпоксидных смол.

На опыте работы спиртовых заводов рекомендуется следующая антикоррозионная защита оборудования.

Для защиты водоподготовительных установок - трубопроводов, баков, фильтров химводочистки, работающих с холодной водой (до 50°С), - применяют следующие покрытия:

перхлорвиниловое покрытие. Состав: 3 слоя грунта ХС-010 (ГОСТ 9355-81), 10 слоев лака ХСЛ (ГОСТ 7313-75), междуслойная сушка 24 ч; выдержка после нанесения всех слоев 7- 10 сут. Пленка лака ХСЛ одинаково стойкая как в кислой, так и в щелочной среде. Расход наносимого материала: 0,3 кг/м2 грунта, 0,9 кг/м2 лака. Стоимость материала 510 руб./т. Следует учесть, что перхлорвиниловое покрытие обладает сравнительно слабой адгезией к металлу, поэтому требуется тщательная подготовка поверхности до нанесения покрытия;

ткань хлорин с лаком ХСЛ. Состав: 2 слоя грунта (80% лака ХСЛ и 20% диабазовой муки), слой хлорвиниловой ткани, 3 слоя лака ХСЛ; выдержка 7-10 сут. Стоимость материала 800 руб./т. Такое покрытие имеет высокую оценку, но очень дорогое.

Для защиты внутренних поверхностей дренажных и питательных баков, даэраторов, ограждений и другого оборудования, эксплуатируемых в условиях горячей воды (с температурой до 105°С) может быть применено покрытие эмалью ВЛ-515 (ТУ 6-1052-75). Такая эмаль обладает высокой водостойкостью, большой механической прочностью и эластичностью. Расход эмали ВЛ-515 составляет 0,8 кг/м2. Стоимость материала 1,15 руб./м2.

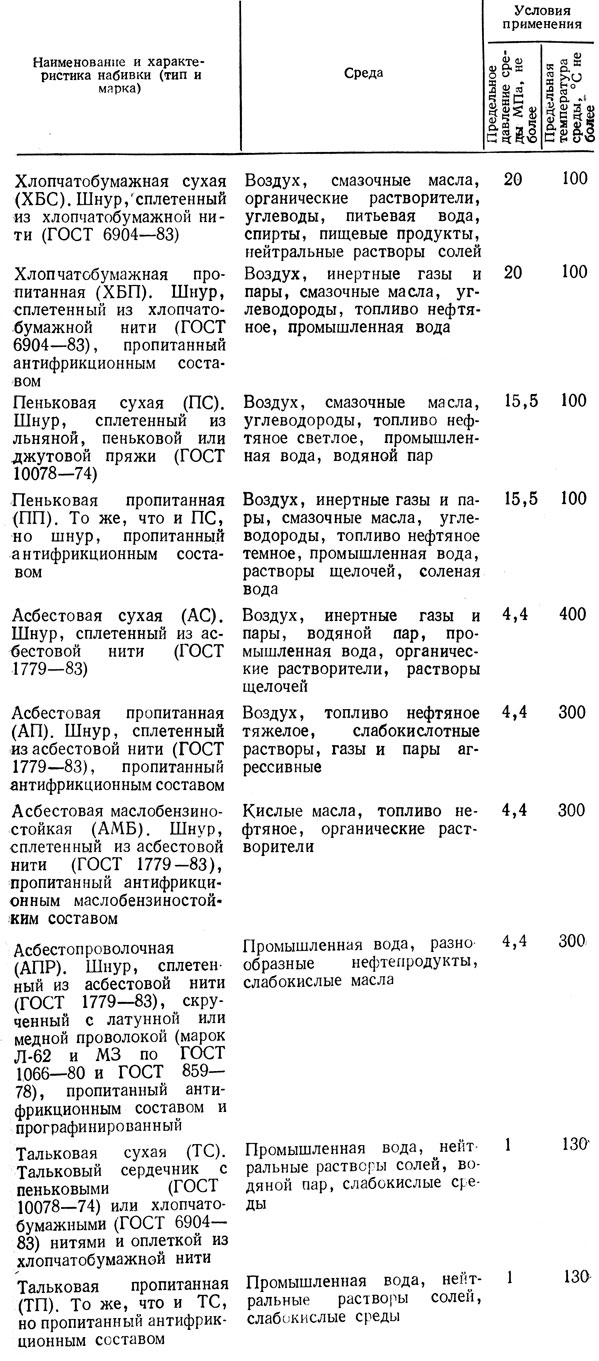

Таблица 64. Набивки, применяемые для уплотнения сальников арматуры общего назначения (ГОСТ 5152-84)

Для защиты теплосилового оборудования от коррозии, работающего в условиях горячей воды (до 110°С), а также с агрессивной средой, рекомендуется лак этиноль. Это покрытие нашло широкое распространение благодаря дешевизне и водостойкости, но оно огне- и взрывоопасно. Состав: 1-й слой - лак этиноль 80% и диабазовая мука 20%; 2-й слой - лак этиноль 60% и асбест 40%; 3-й слой - лак этиноль 60%, асбест 32% и диабазовая мука 8%; 4-й слой - лак этиноль 80% и диабазовая мука 20%; 5-й слой - лак этиноль 70% и асбест 30%. Сушка каждого слоя при температуре 15-23°С в течение 24 ч, выдержка 7 сут. Расход материала 1 кг/м2. Стоимость 190 руб./т.

Для защиты наружных поверхностей варочных колонн агрегатов разваривания, редукторов и электродвигателей от коррозии применяют эмаль ХВ-124 (ГОСТ 10144-74).

Для защиты от коррозии дрожжерастильных аппаратов применяется покрытие перхлорвиниловой группы. Состав: грунт ХС-010 - 2 слоя, химически стойкий лак ХСЛ - 2 слоя, химически стойкая эмаль ХСЭ (ГОСТ 7313-75). Общая толщина покрытия - 200-250 мкм.

Для защиты от коррозии остальной аппаратуры для производства кормовых дрожжей можно применять перхлорвиниловое покрытие с небольшим количеством слоев, поскольку эта аппаратура подвергается меньшей коррозии.

Для защиты бродильных чанов, дрожжегенераторов, дрожжанок от коррозии применяются эпоксидные грунтовки, шпатлевки и эмали.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'