Глава 6. Материалы, применяемые при ремонте оборудования

Металлические материалы

Свойства конструкционных материалов. Предел текучести определяется как напряжение, при котором растягивающее усилие, несмотря на удлинение образца, впервые остается постоянным или даже снижается. Если происходит заметное снижение растягивающего усилия, то следует различать верхний и нижний пределы текучести.

Предел прочности на растяжение определяется как напряжение, получающееся от деления наибольшего разрывного усилия на первоначальную площадь поперечного сечения образца.

Предел текучести при повышенных температурах понимается как предел текучести, определенный при повышенной температуре.

Предел ползучести определяется как статическая нагрузка (Н, мм2 или МПа), отнесенная к начальному сечению образца при комнатной температуре, которая по истечении определенной продолжительности испытания вызывает определенную деформацию растяжения.

Предел длительной прочности представляет собой статическую нагрузку, которая при тех же условиях вызывает разрушение образца. Этот показатель зависит от продолжительности испытаний.

Постоянный предел длительной прочности определяется как наивысшее статическое напряжение, которое образец может выдержать бесконечно долго без разрушения. Этот показатель имеет теоретическое значение.

Относительное удлинение при разрушении представляет собой остаточное изменение длины после разрушения разрывного образца, отнесенное к его начальной рабочей длине. Измеряется в процентах.

Относительное сужение при разрушении определяется как наибольшее остаточное изменение площади сечения после разрушения образца, отнесенное к его начальной площади. Измеряется в процентах.

Деформируемость (технологическая пластичность). Для определения способности материала к деформации применяют способы испытания на изгиб и на холодный изгиб. Различие между обоими способами испытания заключается в том, что при испытании на изгиб образец, опирающийся на два подвижных ролика с определенным расстоянием между ними, изгибается вокруг оправки заданного диаметра, тогда как при испытании на холодный изгиб из-за жесткой опоры образца течение материала в зоне его растяжения исключается.

Предел циклической прочности (предел усталости) определяется как наибольшее отклонение напряжения от заданного среднего значения, которое образец может выдержать бесконечное число раз без разрушения и без возникновения недопустимой деформации.

Ударная вязкость представляет собой работу разрушения, поглощаемую образцом при испытании на ударный изгиб с надрезом, отнесенную к площади поперечного сечения образца в месте надреза.

Стойкость к старению. Нестареющей (стойкой к старению) считается сталь, если ее вязкость даже и после длительного вылеживания лишь незначительно изменяется по сравнению с ее уровнем в исходном состоянии.

Чувствительность к хрупкому разрушению. Для ее оценки применяют, как правило, испытания на описанную выше ударную вязкость при определенных температурах.

Износостойкость - сопротивляемость материала эрозии. Под эрозией понимается механическое разрушение поверхности материала под действием твердых частиц, содержащихся в движущихся газах, парах или жидкостях.

Физические свойства. Модуль упругости Е является критерием жесткости материала. Его определяют как частное от деления силы, отнесенной к исходному поперечному сечению образца, на изменения (относительное) рабочей длины образца в области чисто упругой деформации. Величину, обратную модулю упругости, именуют коэффициентом растяжения.

Линейное тепловое расширение (коэффициент линейного теплового расширения) представляет собой изменение длины стержневого образца в зависимости от температуры по отношению к первоначальной длине. Этот показатель обычно дается в единицах 10-6 град-1.

Теплопроводность (коэффициент теплопроводности) материала - количество тепла в калориях (кДж), проходящего за 1 с через 1 см2 поперечного сечения при перепаде температур в 1 град (1 К) на длине 1 см.

Сталь. Стали широко используются для изготовления и ремонта деталей машин, строительных конструкций и сооружений.

В зависимости от состава конструкционные стали подразделяются на углеродистые, малолегированные и легированные. Из общего количества производимой стали примерно 90% составляют углеродистые стали, т. е. стали, в которых кроме железа содержатся только элементы-примеси: углерод, кремний, марганец, фосфор, сера и азот.

Фактором, определяющим свойства сталей, является в первую очередь содержание углерода. На технологические свойства - деформируемость при горячей и холодной обработке давлением; свариваемость; обрабатываемость резанием; пригодность для термической обработки, для азотирования и цементации, для процессов отделки поверхности - влияют сера, кислород, фосфор и азот. Характер влияния примесей на свойства материала отражается на определенных показателях качества при соблюдении допустимого содержания отдельных элементов-примесей.

Эксплутационные свойства - допустимая статическая и динамическая нагрузка при различных температурах; жаростойкость, вязкость на холоде; стойкость против старения; намагничиваемость; коррозионная стойкость; износостойкость; сохранение режущих свойств инструментами для обработки резанием - могут быть достигнуты или улучшены при вводе соответствующих легирующих элементов.

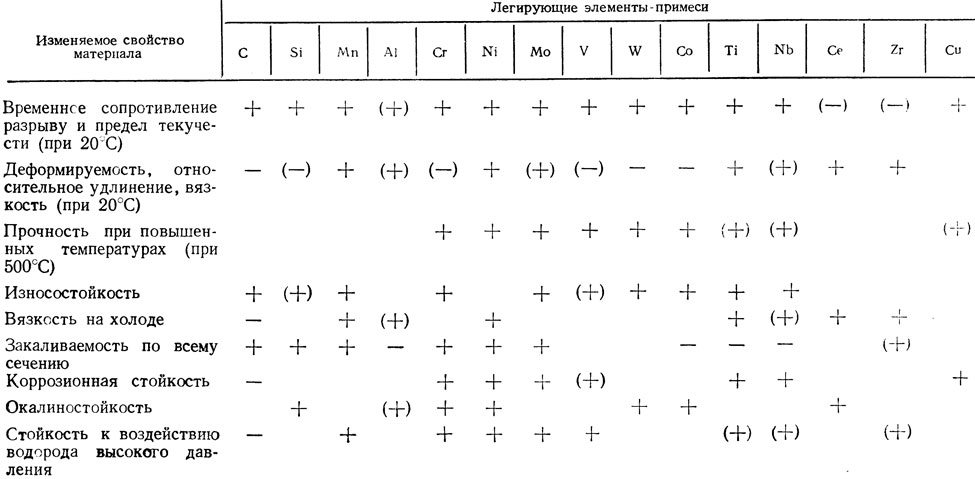

В табл. 35 представлены исходные данные для оценки влияния легирующих элементов-примесей на свойства материала.

Таблица 35. Исходные данные оценки влияния легирующих элементов-примесей на свойства материала

Примечание. Знак "плюс" означает повышение показателя соответствующего свойства при повышении содержания элемента, "минус" - снижение, скобки - влияние возможно до некоторых концентраций элемента или лишь в сочетании с другими элементами.

Углеродистые стали подразделяются на стали обыкновенного качества (ГОСТ 380-71) и качественные стали (ГОСТ 1050-60). В сталях обыкновенного качества количество вредных примесей повышенное (серы до 0,06, фосфора до 0,08%). В качественных сталях допускается серы до 0,04, фосфора 0,035-0,04%.

Стали обыкновенного качества делятся на три группы: А, Б и В. В зависимости от нормируемых показателей сталь каждой группы подразделяется на категории: группа А - 1, 2, 3; группа Б - 1, 2; группа В - 1, 2, 3, 4, 5, 6. Сталь всех групп с номерами марок 1, 2, 3, 4 по степени раскисленности изготовляют кипящей, полуспокойной и спокойной; сталь с номерами 5 и 6 - полуспокойной и спокойной.

Сталь изготовляют различных марок: группа А - Ст.0, Ст.1, Ст.2, Ст.3, Ст.4, Ст.5, Ст.6; группа Б: БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6; группа В: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

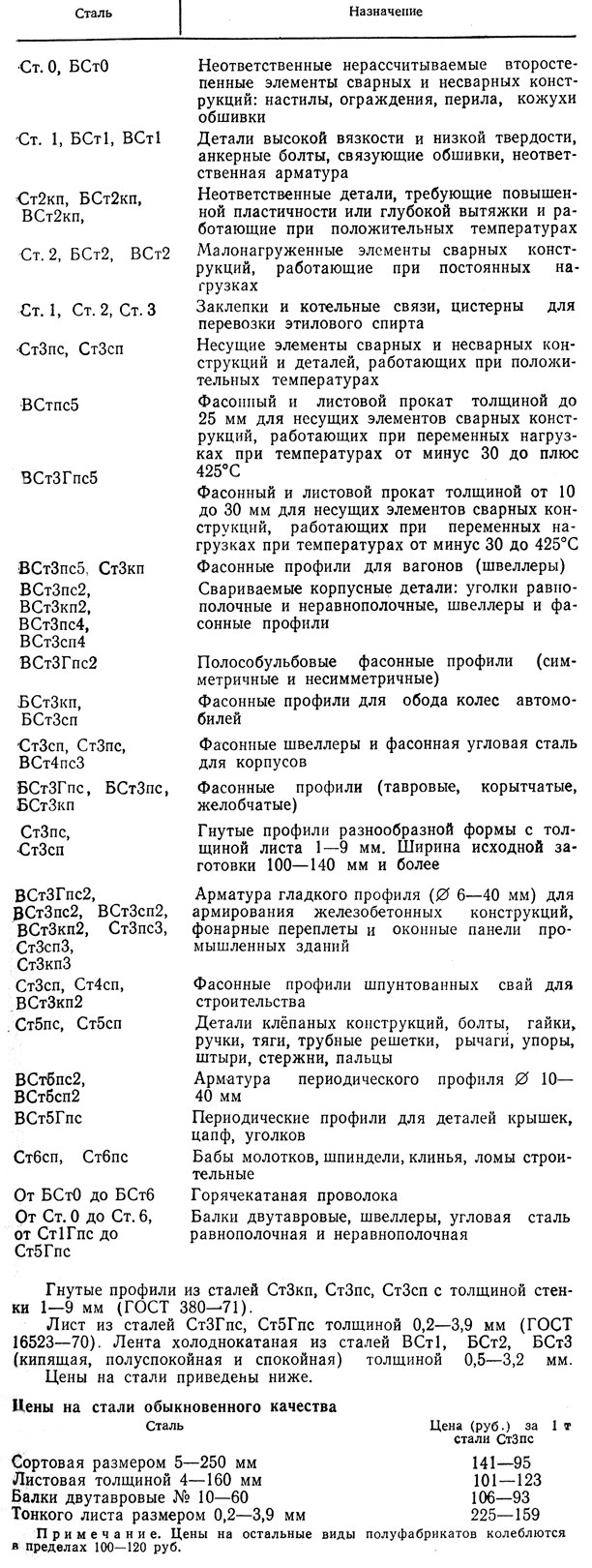

Назначения углеродистых сталей обыкновенного качества приведены в табл. 36.

Таблица 36. Назначение и общая характеристика

Существуют различные виды поставляемого полуфабриката из стали обыкновенного качества.

Из стали группы А:

1) круглая и квадратная размером 5-250 мм (ГОСТ 535-79);

2) угловая равнополочная с толщиной полки 3-30 мм при ширине 20-250 мм (ГОСТ 535-79);

3) угловая неравнополочная при ширине полки 25-250 мм (ГОСТ 535-79);

4) балки двутавровые № 10-60 (ГОСТ 535-79);

5) швеллеры № 5-40 (ГОСТ 535-79);

6) лист толщиной 4-160 мм (ГОСТ 14637-79);

7) широкополосая (универсальная) сталь с шириной полосы 6-60 мм (ГОСТ 14637-79).

Из стали группы Б:

1) лист толщиной 0,5-3,9 мм (ГОСТ 16523-70);

2) проволока горячекатаная ∅ 5-9 мм (ГОСТ 14085-79). Из стали ВСт3кп2, ВСт3пс2, ВСт3пс2:

1) угловая равнополочная при ширине полки 20-250 мм (ГОСТ 5521-76);

2) угловая неравнополочная при ширине большей полки 25-250 мм (ГОСТ 5521-76);

3) швеллеры № 5-40 (ГОСТ 5521-76);

4) лист толщиной 0,9-3,9 мм (ГОСТ 5521-76).

Сталь для армирования железобетонных конструкций марок Ст3кп3, Ст3пс3, Ст3сп3, ВСт3пс2, ВСт3кп2 размером 6-40 (90) мм (ГОСТ 380-71) и марок ВСт5пс2, ВСт5сп2 размером 10- 40 мм (ГОСТ 5781-75).

Сталь круглая периодического профиля поперечно-винтовой прокатки марок Ст5пс, БСт5пс, Ст5сп, ВСт5сп диаметром 73-130 мм (ГОСТ 8320.0-73).

Качественные конструкционные стали (ГОСТ 1050-74) маркируются двузначными числами, которые показывают среднее содержание углерода в стали в сотых долях процента. Низкоуглеродистые стали могут быть спокойными или кипящими. Кипящая спокойная и полуспокойная сталь в конце марки имеет буквы "кп", "сп", "пс". К качественным углеродистым сталям относятся также стали с повышенным содержанием марганца. Многие низкоуглеродистые стали предназначаются для изготовления аппаратуры, работающей при повышенных температурах.

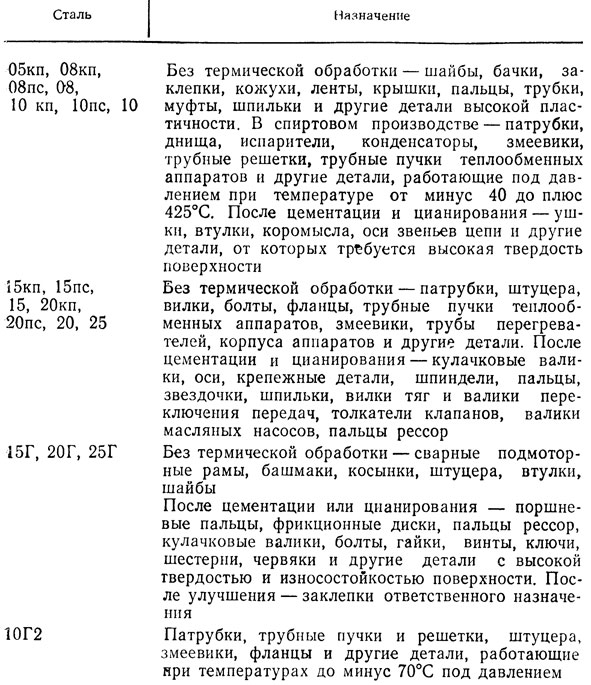

Назначение и общая характеристика низкоуглеродистых сталей приведены в табл. 37.

Таблица 37. Назначение и общая характеристика низкоуглеродистых сталей

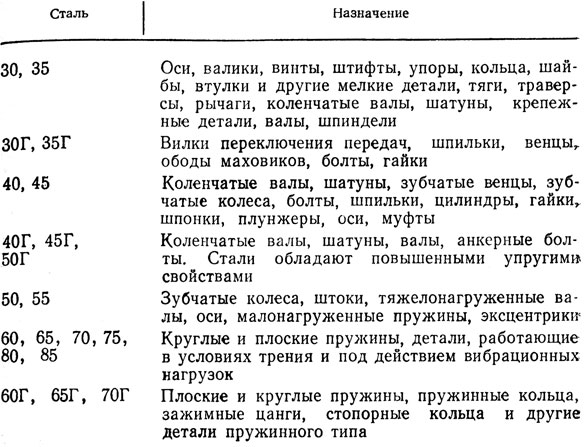

Назначение и общая характеристика углеродистых и легированных сталей приведены в табл. 38.

Таблица 38. Назначение и общая характеристика углеродистых и легированных сталей

Существуют различные виды поставляемого полуфабриката из сталей 0,5 кп; 0,8 кп; 10 кп; 15 кп; 20 кп; 0,8 пс; 10 пс; 15 пс; 20 пс; 0,8; 10; 15; 20; 25; 30; 35; 40; 45; 50; 55; 60; 70; 75; 80; 85; 60 Г; 65 Г; 70 Г:

круглая и квадратная горячекатаная и кованая сталь марок от 05 пк до 60 размером 5-250 мм (ГОСТ 1050-74);

калиброванная сталь и серебрянка, а также горячекатаная сортовая сталь марок от 65 до 75 Г диаметром 50 мм (ГОСТ 1050-74);

тонколистовая горячекатаная сталь толщиной 0,5-3,9 мм марок 60 Г, 65 Г, 70 Г (ГОСТ 1542-71) и марок от 0,8 кп до 50 (ГОСТ 16523-70);

толстолистовая горячекатаная сталь толщиной 4-160 мм марок от 0,8 кп до 10 пс; от 08 до 70 и марок 15 Г, 20 Г, 30 Г, 40 Г, 50 Г, 60 Г, 65 Г, 70 Г (ГОСТ 1577-70);

балки двутавровые № 10-60 марок от 10 до 50; швеллеры № 5-40 марок от 10 до 50 (ГОСТ 1050-74);

из стали марок 15 Г, 20 Г, 25 Г, 30 Г, 35 Г, 40 Г, 45 Г, 50 Г угловые горячекатаные профили (ГОСТ 1050-74); равнополочные при ширине полки 20-250 мм и толщине 3-30 мм; неравнополочные при ширине большой полки 25-250 мм и толщине 3-20 мм.

горячекатаная проволока всех марок сталей диаметром ∅ 5-9 мм (ГОСТ 1050-74).

Трубы стальные. Стальные трубы широко используются для изготовления и монтажа технологических трубопроводов. В зависимости от физико-химических свойств и рабочих параметров транспортируемых веществ применяют стальные трубы различных способов изготовления, марок стали, диаметров и толщин стенок.

По способу изготовления стальные трубы подразделяют на бесшовные (горяче- и холоднодеформируемые) и электросзарные (прямошовные и спиральные).

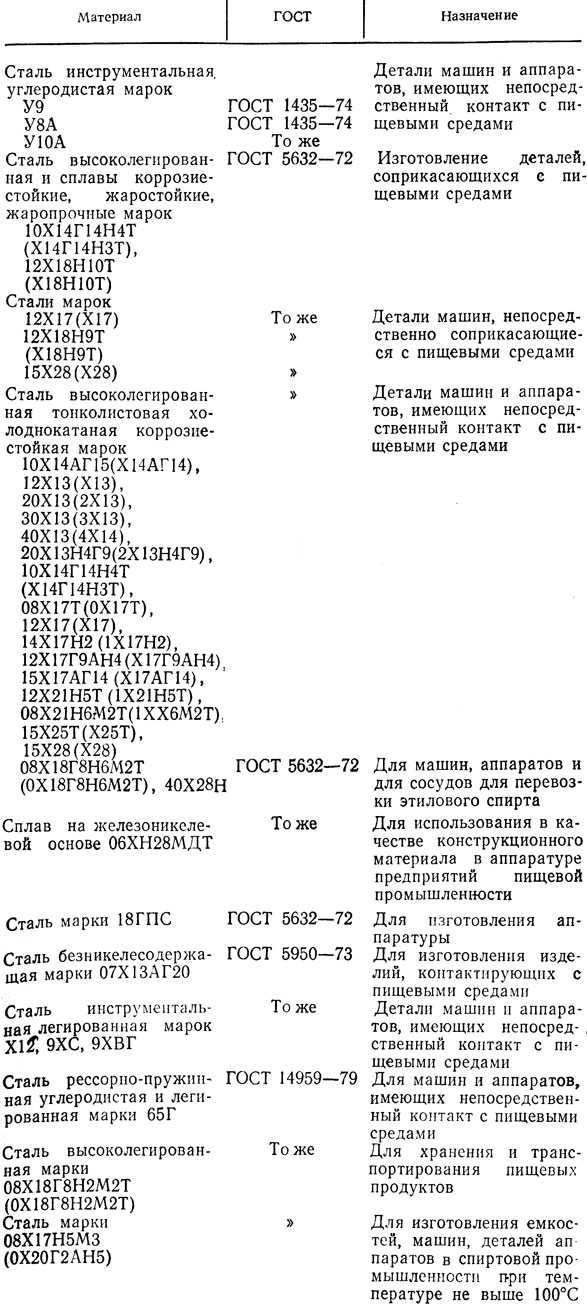

Таблица 39. Перечень металлов, разрешенных органами Госсаннадзора Министерства здравоохранения СССР для контакта с пищевыми продуктами и средами

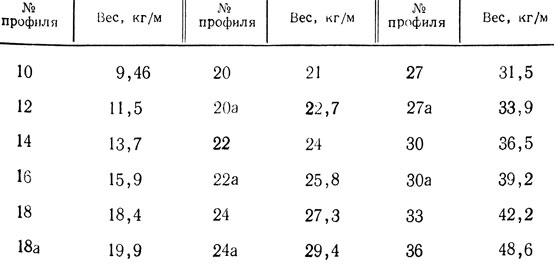

Таблица 40. Балки двутавровые (ГОСТ 8239-72, рис. 6)

Рис. 6

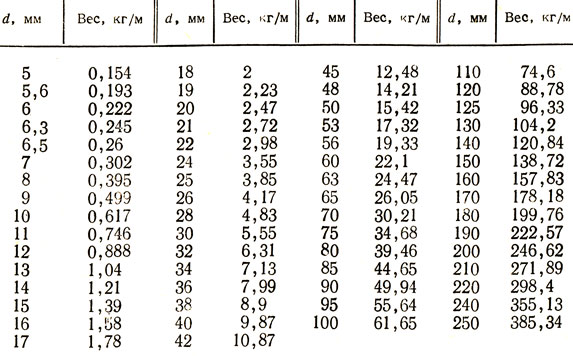

Таблица 41. Сталь круглая (ГОСТ 2590-71, рис. 7)

* (В табл. 41 и далее все единицы измерения даны в соответствии с ГОСТами.)

Рис. 7

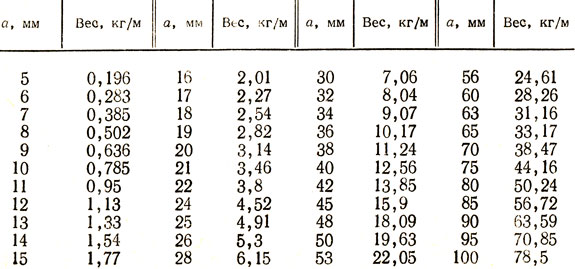

Таблица 42. Сталь квадратная (ГОСТ 2591-71, рис. 8)

Рис. 8

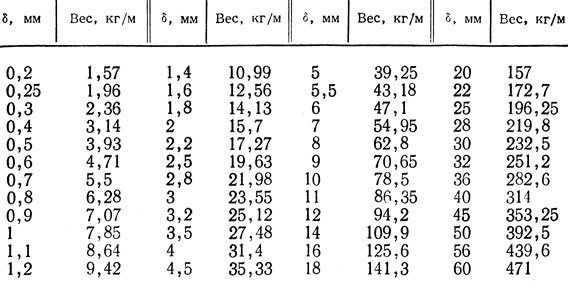

Таблица 43. Сталь листовая (ГОСТ 1542-71, рис. 9)

Рис. 9

Таблица 44. Сталь листовая рифленая (ГОСТ 8568-77, рис. 10)

Рис. 10

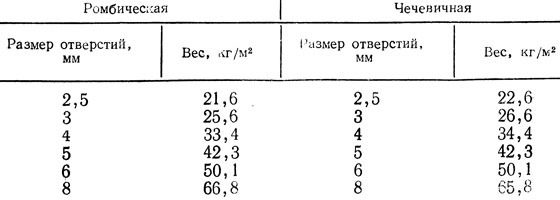

Сталь листовая просечно-вытяжная (ГОСТ 8706-78, рис. 11)

Рис. 11

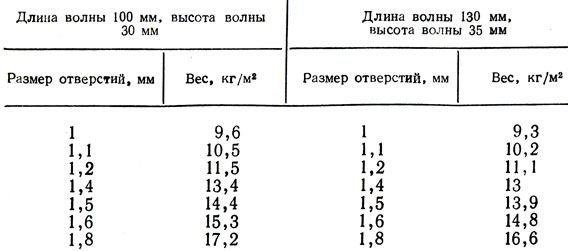

Таблица 45. Сталь листовая волнистая (ГОСТ 3686-71, рис. 12)

Рис. 12

Таблица 46. Уголки равнобокие (ГОСТ 8509-72, рис. 13)

Рис. 13

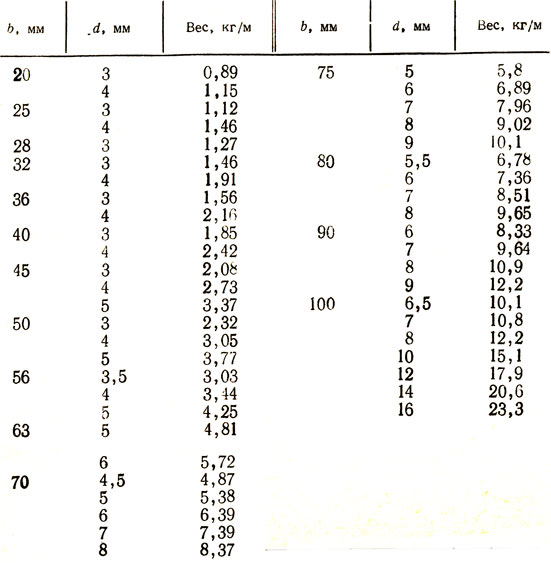

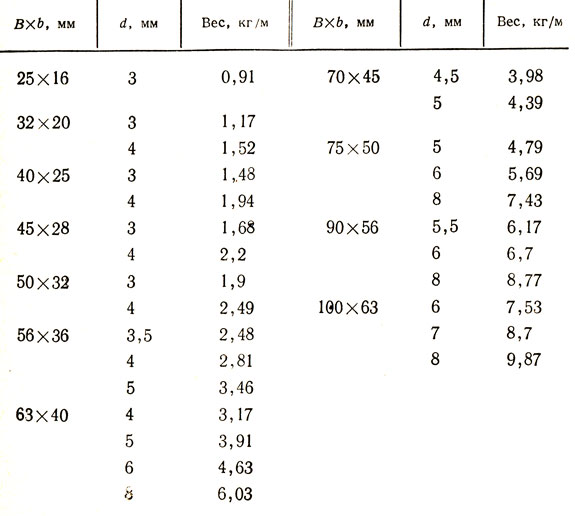

Таблица 47. Уголки неравнобокие (ГОСТ 8510-72, рис. 14)

Рис. 14

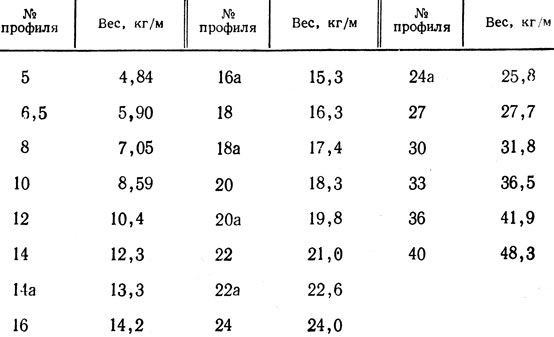

Таблица 48. Швеллеры (ГОСТ 8240-72, рис. 15)

Рис. 15

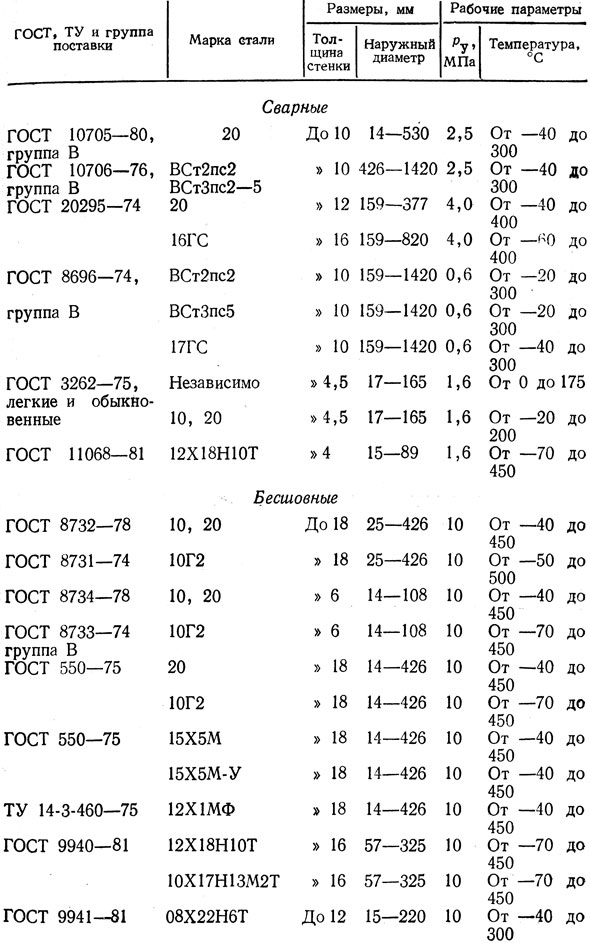

Промышленность выпускает большое количество типоразмеров бесшовных и электросварных труб из углеродистой, низколегированной, легированной и высоколегированной сталей разных марок. При проектировании и сооружении технологических трубопроводов применение такого широкого ассортимента труб создает значительные трудности в комплектации материалами и деталями трубопроводов. Для сокращения типоразмеров и марок сталей труб установлены основные типы труб и пределы их применения для внутрицеховых и межцеховых технологических трубопроводов (табл. 49). Трубы II сорта применять для технологических трубопроводов не допускается.

Таблица 49. Типы труб и пределы их применения для внутрицеховых и межцеховых трубопроводов

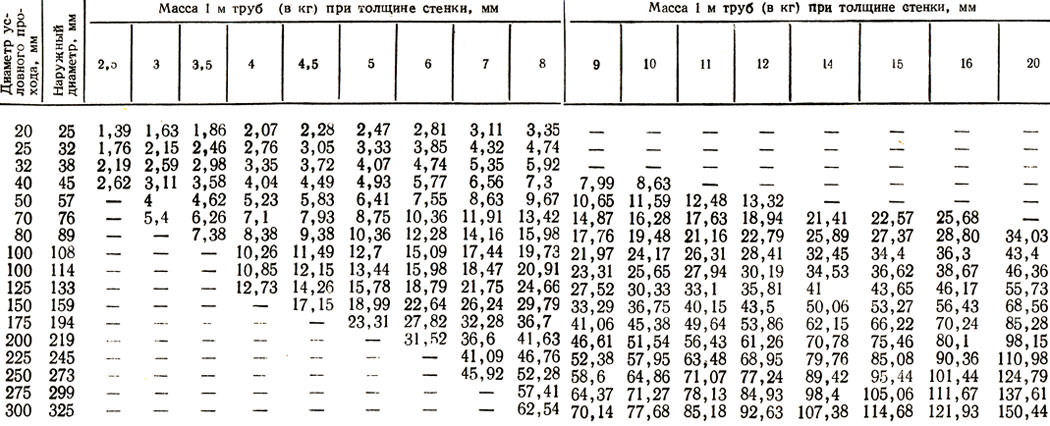

Сортамент бесшовных стальных горячекатаных труб (ГОСТ 8732-78) приведен в табл. 50.

Таблица 50. Сортамент бесшовных горячекатаных труб

Условия ремонта и монтажа технологических трубопроводов определяются разветвлением сети большой протяженности и различием конфигурации обвязки технологического оборудования; разнообразием применяемых материалов, типов труб, их диаметров и толщин стенок; характером и степенью влияния транспортируемых веществ и окружающей среды; различием способов прокладки (в траншеях, без траншей, каналах, тоннелях, на стойках, двухъ- и многоярусных эстакадах, на технологическом оборудовании, а также на разных высотах в условиях, не удобных для производства работ); количеством разъемных и неразъемных соединений, деталей трубопроводов, арматуры, компенсаторов, контрольно-измерительных приборов и опорных конструкций.

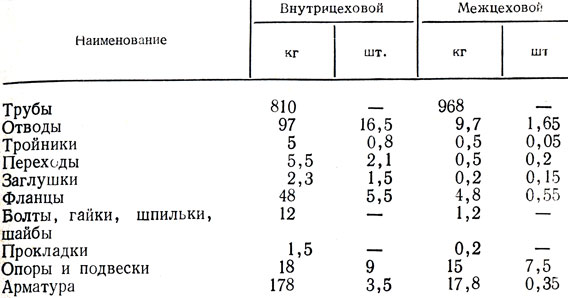

Для того чтобы смонтировать 1 т стальных технологических трубопроводов, необходимо израсходовать в среднем до 22% различных деталей и арматуры (табл. 51).

Таблица 51. Расход материалов и изделий при монтаже 1 т стальных внутрицеховых и межцеховых технологических трубопроводов

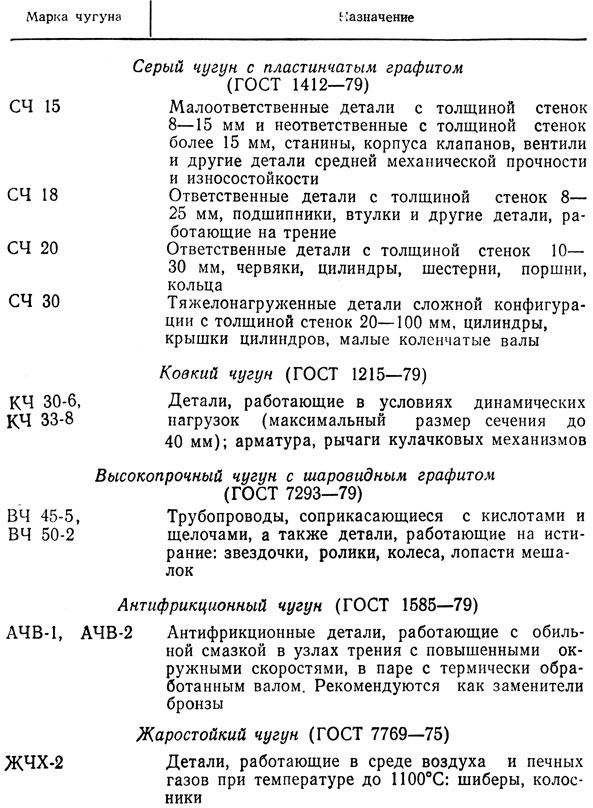

Чугун. В спиртовой промышленности наряду со сталью широко применяется чугун. Он подразделяется на серый (СЧ), ковкий (КЧ), высокопрочный (ВЧ), антифрикционный (АЧВ) и жаростойкий (ЖЧ).

Обрабатываемость чугуна зависит от его структуры и механических свойств и обычно снижается с повышением твердости.

Износостойкость чугуна определяется общим количеством и размерами графитовых включений: чем меньше графита, тем большей износостойкостью обладает чугун.

Марки и назначение чугуна приведены в табл. 52.

Таблица 52. Марки и назначение чугуна

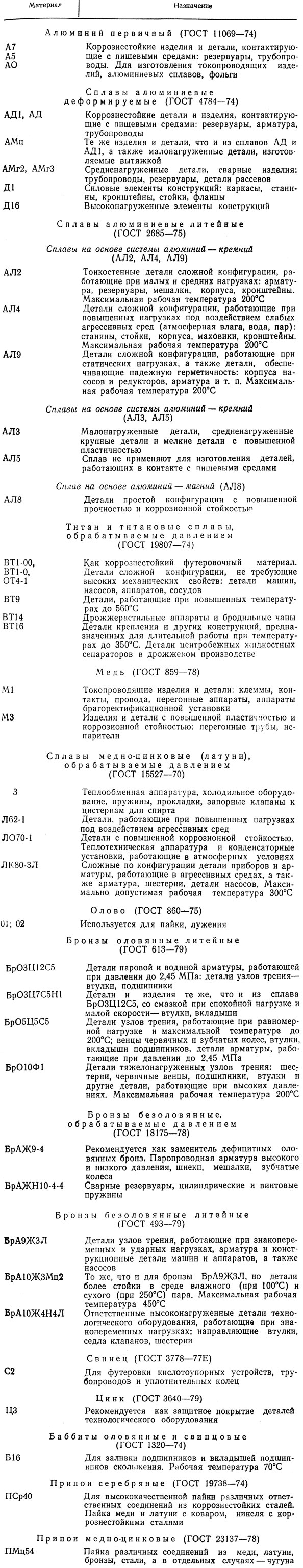

Цветные металлы и сплавы. Алюминий и алюминиевые сплавы. Установлено, что поверхность алюминия в пассивном состоянии покрыта защитной пленкой, состоящей из Аl2О3 или Аl2O3·Н2O и имеющей в зависимости от условий обработки толщину 5-100 мкм.

Алюминий марок А7, А5, АО (ГОСТ 11069-74) широко применяют в спиртовой промышленности, так как он обладает высотой коррозионной стойкостью.

Сплавы алюминия с медью, цинком, марганцем и кремнием имеют хорошие технологические свойства и прочнее, чем алюминий. По коррозионной стойкости алюминиевые сплавы значительно уступают коррозионной стойкости алюминия.

Титан и титановые сплавы. Титан обладает хорошей коррозионной стойкостью в средах пищевых производств. Применяют титан в виде листа и прутка. Благодаря высокой коррозионной стойкости и механической прочности титан является хорошим конструкционным материалом.

Титановые сплавы ВТ1-00, ВТ1-0, ОТ-4 и 0Т4-1 используют преимущественно для изготовления и ремонта технологического оборудования.

Медь и сплавы на ее основе. Медь и медные сплавы широко используются в спиртовой промышленности.

Медь марок M1, М3 (ГОСТ 859-78) применяется в качестве конструкционного материала, для изготовления теплообменной аппаратуры (выпарных аппаратов, теплообменников, конденсаторов, испарителей, змеевиков колонн брагоректификационных установок).

Назначение цветных металлов и сплавов приведено в табл. 53.

Таблица 53. Назначение цветных металлов и сплавов

Медные сплавы в зависимости от химического состава и группы сплавов обозначаются: Б - бронза, Л - латунь. Основные легирующие элементы, входящие в состав сплавов, обозначают начальными буквами: А - алюминий, О - олово, Ж - железо, Мц - марганец.

Крепежные изделия. Крепежные изделия предназначены для сборки и ремонта оборудования, арматуры и трубопроводов. К крепежным изделиям относятся болты, гайки, шпильки, шайбы. Назначение других крепежных изделий отражено в гл. 8.

Материал крепежных деталей выбирают в зависимости от рабочих параметров транспортируемого вещества: при температуре от минус 40 до плюс 350° С применяют сталь марок 20 и 25, при температуре от минус 40 до минус 70°С - сталь 10Г2 и ниже минус 70°С - сталь 12Х18Н10Т, от плюс 350 до плюс 450°С - сталь ЗОХМА.

Основные характеристики болтов, гаек и шайб приведены в табл. 54, 55, 56.

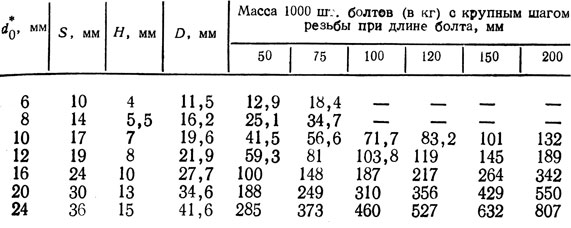

Таблица 54. Болты с шестигранной головкой (ГОСТ 7798-70, рис. 16)

* (d0 - диаметр резьбы.)

Рис. 16

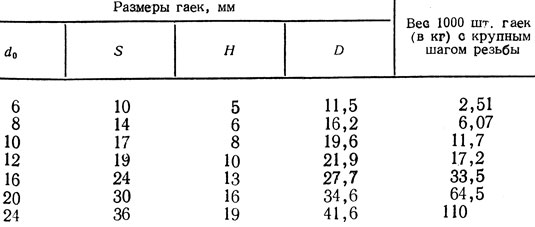

Таблица 55. Гайки шестигранные (ГОСТ 5915-70, рис. 17)

Рис. 17

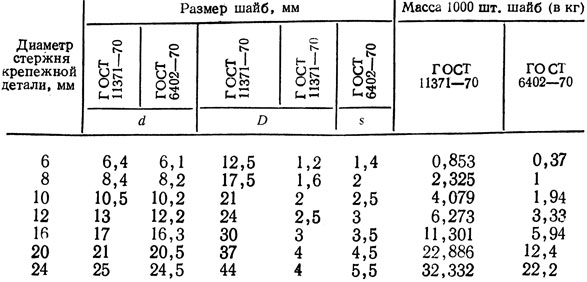

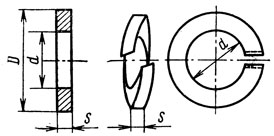

Таблица 56. Шайбы (ГОСТ 11371-70) и шайбы пружинные (ГОСТ 6402-70, рис. 18)

Рис. 18

Соединения труб между собой, с арматурой, технологическим оборудованием, контрольно-измерительными приборами и средствами автоматики бывают неразъемные и разъемные. К неразъемным относятся соединения, получаемые путем сварки, пайки или склеивания, с разъемным - фланцевые, резьбовые, дюритовые, бугельные.

Наиболее распространенная деталь разъемного соединения трубопроводов - фланцы, что объясняется простотой конструкции, легкостью сборки и разборки и распространенностью фланцевой трубопроводной арматуры.

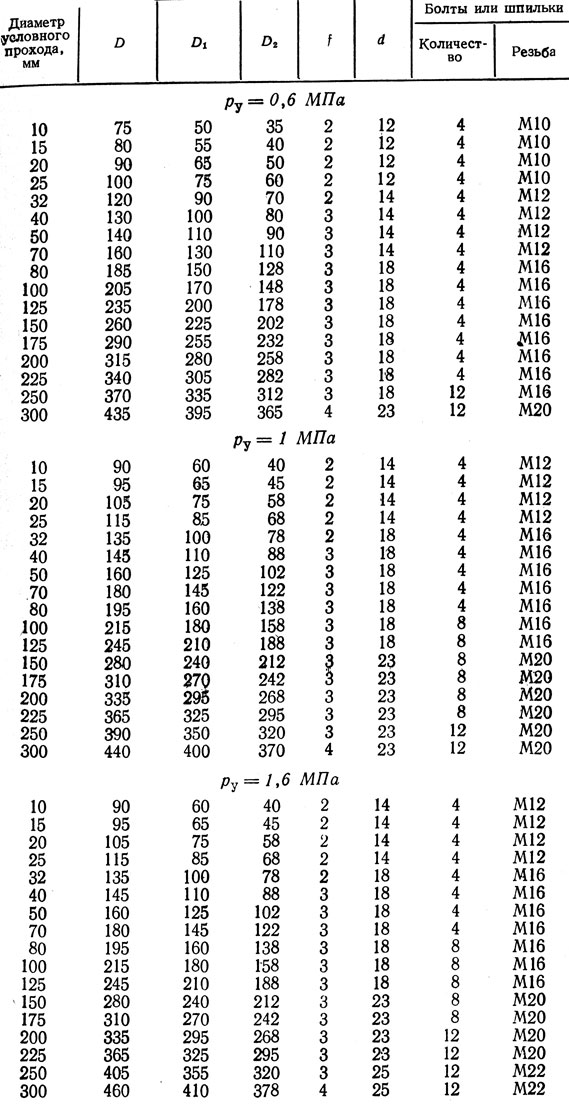

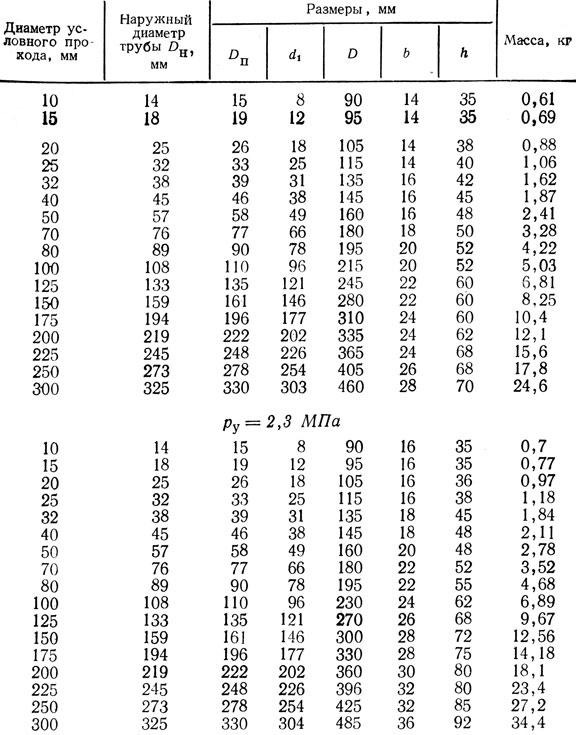

Основные характеристики фланцев и деталей крепления приведены в табл. 57, 58, 59.

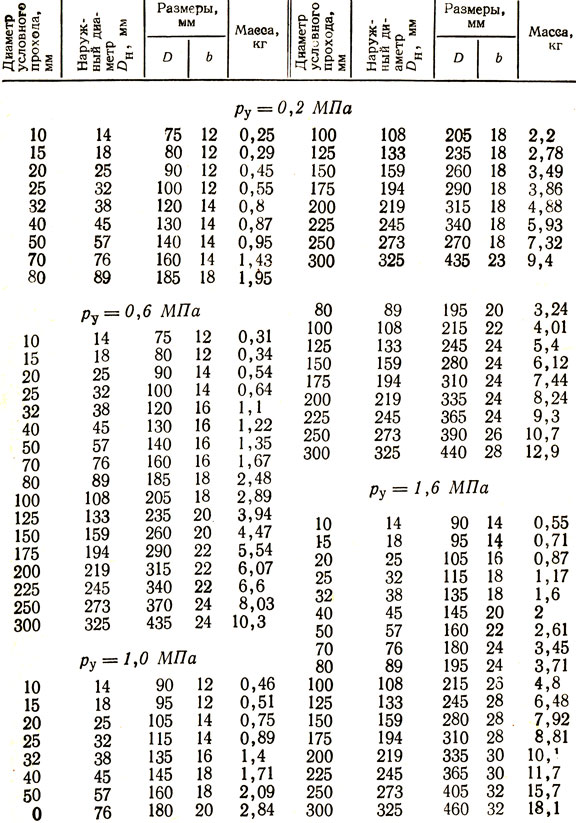

Таблица 57. Присоединительные размеры фланцев (рис. 19)

Рис. 19

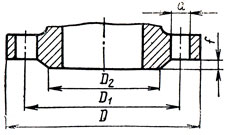

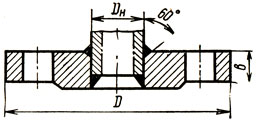

Таблица 58. Фланцы стальные круглые плоские приварные (ГОСТ 1255-74, рис. 20)

Рис. 20

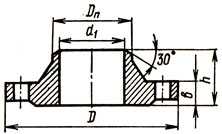

Таблица 59. Фланцы стальные приварные встык (ГОСТ 1260-74, рис. 21)

Рис. 21

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'