§ 17. Производство белых столовых, шампанских и коньячных виноматериалов

По своей природе белые столовые вина должны быть самыми нежными, тонкими, легкими из всех вин.

Лучшая гармоничность белых столовых вин наблюдается при содержании спирта от 10 до 11% об. и титруемой кислотности от 6 до 7 г/л. Очень важно, чтобы белые столовые вина не имели тонов окисленности (признаков мадеризации), которые не свойственны этим винам и значительно снижают их качество.

Во избежание появления грубости в белом столовом вине необходимо быстро отделять сусло от мезги. Вина, изготовленные с настаиванием на мезге (даже кратковременным), имеют более интенсивную окраску, яснее выраженный сортовой аромат и более полный вкус (иногда терпкость и горечь), чем вина, полученные без настаивания на мезге.

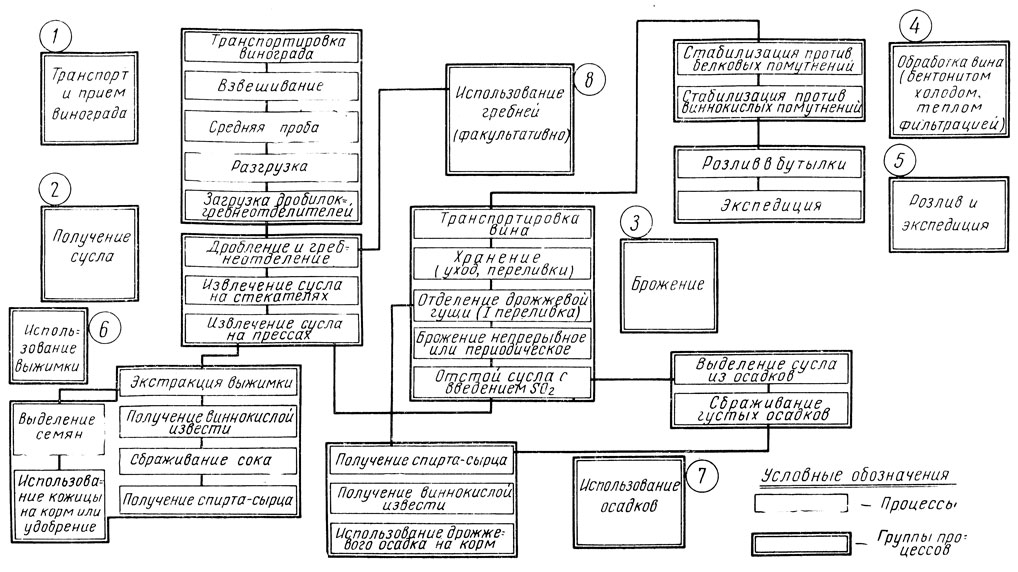

Основа технологических схем по производству белых столовых вин - переработка винограда на поточных, автоматизированных линиях ВПЛ-10, ВПЛ-20, ВПЛ-30, брожение сусла непрерывным и периодическим методами, обработка вина и розлив его в бутылки. На рис. 10 показана типовая технологическая схема по производству белых столовых вин.

Рис 10. Технологическая, схема производства белых столовых ординарных вин (цифры в кружках обозначают последовательность процессов)

Доставка винограда на винзаводы

Доставка винограда производится на автомашинах, снабженных специальными контейнерами (бестарная доставка винограда). Для бестарной перевозки используются виноградные контейнеры КВА и КВС и прицепная тракторная тележка ТВП-2,5.

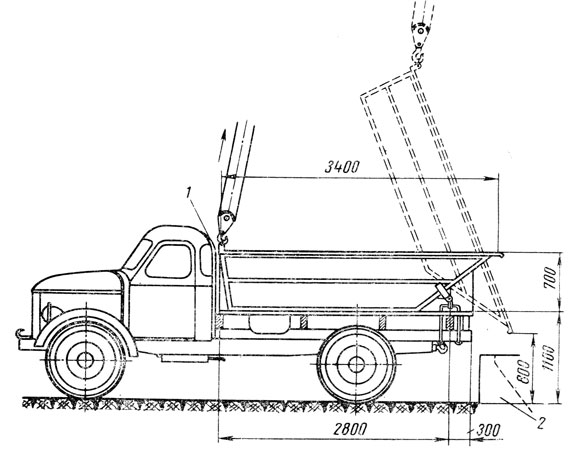

Контейнер виноградный КВА (рис. 11) представляет собой сварную металлическую емкость из листовой стали, устанавливаемую на платформе автомашины. Контейнер разгружается путем поворачивания его вокруг шарнирной оси разгрузочным подъемником (электротельфером), установленным на разгрузочной площадке винзавода.

Рис. 11. Контейнер виноградный КВА: 1 - ограждение заднего стекла, 2 - разгрузочный бункер

Контейнер виноградный КВС представляет собой пакет из прочной гладкой и непроницаемой для виноградного сока ткани, который помещается внутри платформы самосвала. Контейнер имеет в верхней части специальные замки, застежки или скобы, с помощью которых он крепится к бортам платформы самосвала. Задняя стенка контейнера откидная. Для разгрузки контейнера снимают замки задней стенки контейнера и опрокидывают платформу с открытым задним бортом.

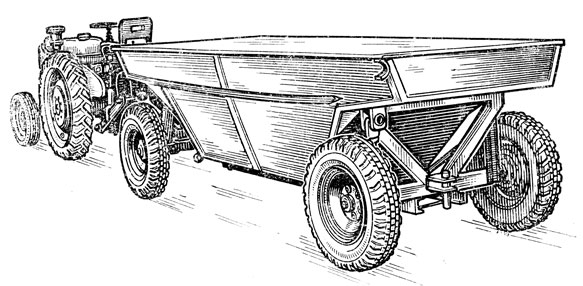

Прицепная тракторная тележка ТВП-2,5 (рис. 12) состоит из платформы, рамы, передней и задней осей с колесами и дышлом. Тележка имеет специальные накидки для укрытия винограда от пыли и дождя при перевозках. Грузоподъемность тележки 2,5 т. При уборке винограда тележки устанавливают на дорогах между клетками виноградников или в рядах виноградников, если последние имеют ширину не менее 2 м. Для разгрузки тележек на винзаводах отводятся специальные разгрузочные площадки, которые должны быть оборудованы подъемниками.

Рис. 12. Прицепная тракторная тележка ТВП-2,5

При приемке доставленного на винзавод винограда его взвешивают при помощи автовесов, устанавливаемых при въезде на территорию завода. На мелких винпунктах виноград взвешивают в винодельне у дробильных машин на обычных сотенных весах грузоподъемностью 1-2 т.

Перед взвешиванием проверяется соответствие сорта винограда записям в сопроводительных документах, а также количество примеси других сортов и наличие поврежденных и гнилых ягод. От каждой партии принимаемого винограда представитель технохимического контроля отбирает среднюю пробу на анализ. В лаборатории производят анализ на сахар и титруемую кислотность в соответствии с принятыми методами (см. главу VII). Освобожденную тару или транспорт с тарой взвешивают для определения веса нетто. По результатам взвешивания и анализа выписывается квитанция о приемке винограда и его средней сахаристости. Освобожденная тара немедленно направляется на мойку и очистку.

Переработка винограда

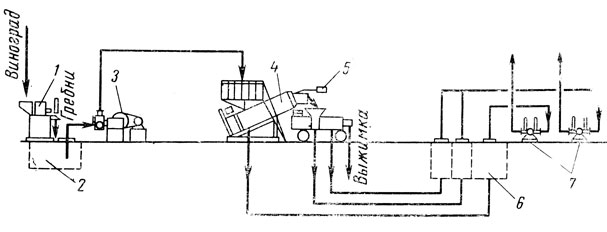

Схема получения сусла показана на рис. 13.

Рис. 13. Схема технологического процесса получения сусла: 1 - дробилка-гребнеотделитель, 2 - приемная емкость для мезги, 3 - мезговый насос, 4 - стекатель, 5 - пресс дожимочный, 6 - приемная емкость для сусла, 7 - насосы для сусла

Дробильно-гребнеотделяющие машины. Для раздавливания ягод винограда и последующего отделения их от гребней применяются два типа дробильно-гребнеотделяющих машин: дробилки валковые и дробилки ударно-центробежные.

Рабочими органами валковых дробилок являются параллельно установленные рифленые валки, вращающиеся в направлении друг к другу. При совмещении в одной машине операций дробления и гребнеотделения раздавленные ягоды обычно отделяются от гребней ударами лопастей, расположенных спирально на валу в камере гребнеотделителя.

В ударно-центробежных дробилках дробление и гребнеотделение не разделяются на самостоятельные операции. В этих машинах применен другой способ раздавливания винограда, основанный на использовании энергии удара, наносимого гроздьям быстро вращающимися лопастями.

Качественные показатели сусла, получаемого после раздавливания ягод винограда на валковых дробилках, несколько выше, чем сусла, полученного из мезги после центробежных дробильно-гребнеотделяющих машин. Однако ударно-центробежные дробилки находят все большее распространение в винодельческой промышленности. Это объясняется тем, что они имеют ряд значительных преимуществ с точки зрения эксплуатационных и экономических показателей по сравнению с валковыми.

Из валковых дробилок отечественного производства на винодельческих заводах имеются дробильно-гребнеотделяющие машины Д-4, Д-41, Д-42, дробилка-стекатель Д-2 и дробилка-насос ФП; из ударно-центробежных - дробилка-гребнеотделитель ЦДГ-20.

Вальцовые дробилки-гребнеотделители Д-4, Д-41 и Д-42 имеют производительность 8 т/ч, дробилка-стекатель Д-2-10 т/ч, дробилка-насос ФП-18 т/ч, дробилка ЦДГ-20 - 20 т/ч.

Для перекачивания мезги применяют мезговые поршневые насосы ПН-М производительностью 14 мг/ч и ПМН-28 производительностью 28 м3/ч.

Стекатели. Для получения высококачественных фракций сусла и увеличения производительности прессового оборудования на винзаводах устанавливаются стекатели разнообразных конструкций периодического и непрерывного действия.

Наиболее простым стекателем периодического действия является корзиночный стекатель. Сусло, получаемое на корзиночных стекателях, имеет высокое качество.

Разновидностью горизонтального стекателя является саморазгружающийся стекатель с наклонным дном. Он представляет собой корзину, изготовленную из дубовых планок, которая устанавливается на наклонной платформе. Качественные показатели сусла, получаемого на этом стекателе, тоже высокие. Основным недостатком обоих стекателей является низкая производительность, сравнительно высокие затраты труда при их эксплуатации, а также невысокий выход сусла - самотека с одной тонны винограда.

Из стекателей непрерывного действия наиболее широко распространен ротационный стекатель СТ "анапского типа". Этот стекатель имеет значительно большую производительность, чем корзиночные (около 8 т/ч), и требует значительно меньших затрат труда при эксплуатации. Однако сусло, получаемое на этом стекателе, содержит большое количество взвесей - до 150 г/л, выход сусла не превышает 34-38 дал с 1 т винограда.

Неплохим стекателем периодического действия является стекатель со шнековой разгрузкой мезги системы Водянского. Четырьмя такими стекателями, двумя прессами ПНД-5 и дробилкой ЦДГ-20 комплектуется поточная линия переработки винограда производительностью 10 т/ч. Однако производительность этого стекателя невысокая и составляет 2,5 т/ч. Выход сусла до 55 дал/т. Существенным недостатком его является также периодичность действия.

Из непрерывно действующих стекателей лучшим является секционно-шнековый стекатель ВССШ-20. Этот стекатель имеет производительность 20 т/ч при выходе сусла 55-57 дал/т. Качество сусла хорошее. Стекатель имеет высокие технико-экономические показатели.

После отделения самотека в виноградной мезге остается еще от 35 до 50% сока, который может быть выделен только прессованием.

Прессовое оборудование. Разнообразное прессовое оборудование можно разделить на две основные группы: прессы периодического действия я прессы непрерывного действия. К первой группе относятся корзиночные прессы различных конструкций. Ко второй группе относятся шнековые и некоторые ленточные прессы с пневматическим рабочим органом.

К первой группе прессового оборудования относятся прессы П-11, П-12, П-62 и ГППД-1,7, ко второй группе - прессы ПНД-59, ПНД-5, ПНД-5А я ВПД-7.

Прессы П-11, П-12 и П-62 - корзиночные, с вертикальным расположением корзины я сравнительно низким удельным давлением прессования - 4 кг/см2. Горизонтальный пневматический пресс периодического действия ГППД-1,7 - корзиночный, с горизонтально вращающейся корзиной, давлением прессования до 7 кг/см2 и производительностью 1,7 т/ч (по винограду).

Прессы непрерывного действия ПНД-59, ПНД-5, ПНД-5А и ВПД-7 - шнековые, с удельным давлением прессования до 14 кг/см2. Пресс ПНД-59 является модернизированным вариантом хорошо известных шнековых прессов П-41 и ПМ-412. Пресс ПНД-5А - модернизированный образец пресса ПНД-5. Пресс ВПД-7, применяемый для комплектации поточных линий переработки винограда ВПЛ-20 и ВПЛ-30, отличается сравнительно малыми оборотами шнека (2-6 об/мин) и возможностью регулировать степень отжатия винограда.

Главными условиями переработки винограда, определяющими высокое качество сусла и вина, являются следующие:

1) тщательное отделение поврежденных и "больных" гроздей, а также гроздей окрашенных сортов винограда;

2) быстрая доставка и переработка винограда. Приемка и переработка винограда должна производиться немедленно после доставки его на винзавод - не позже чем через 2 ч после поступления. Не допускается оставлять на следующий день остатки не переработанного винограда;

3) предупреждение обогащения сусла и вина железом и медью (в результате соприкосновения с металлическими частями машин и оборудования);

4) чистота помещений, тары, оборудования, поддерживаемая на надлежащей высоте на протяжении всего периода виноделия и дальнейшего хранения вина;

5) применение стекателей высокой производительности.

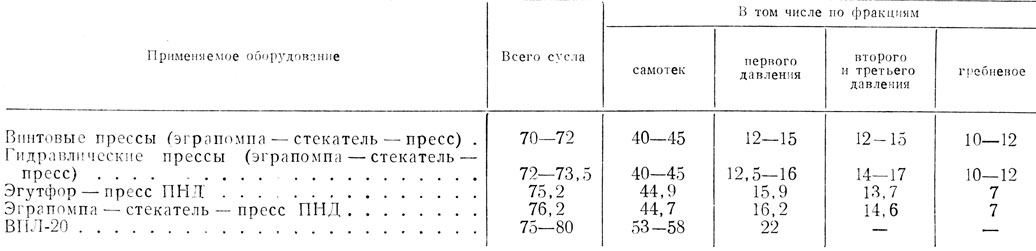

В табл. 2 приведен выход сусла в зависимости от применяемого оборудования.

Таблица 2. Выход сусла (дал) из 1 т винограда в зависимости от применяемого оборудования

Отстаивание сусла

Сусло должно отстаиваться в специальных резервуарах со сливными кранами на различной высоте от дна.

Для различных сортов винограда, идущего на переработку, режимы отстаивания должны быть разными. Так, сусло из высококачественных сортов, идущих на приготовление марочных вин, желательно отстаивать при температуре 9, 10°С, применяя искусственное охлаждение при сульфитации 50-75 мг/л.

Для получения ординарных виноматериалов сусло отстаивается без охлаждения 18-24 ч при сульфитации 100-150 мг/л.

В подготовленный для отстаивания резервуар вначале заполнения должно быть залито сульфитированное сусло в количестве, которое обеспечило бы необходимую сульфитацию всего сусла после заполнения резервуара на 90%.

Сусло из суслосборника закачивается насосом через трубчатый теплообменник из нержавеющей стали в отстойный резервуар через кран или через верхний люк. После того как отстойный резервуар будет наполнен на 90%, необходимо в течение 30 мин перекачивать сусло, отбирая его через нижний кран и подавая в тот же резервуар через верхний люк, но без проветривания.

Если сусло сульфитируется с помощью сульфитодозирующего аппарата в потоке, непосредственно при перекачивании сусла из суслосборника, перемешивание не требуется.

Осветленное сусло перекачивают в бродильный резервуар, откуда отбирается проба для анализа на сахар и титруемую кислотность, результаты записываются в паспорт брожения. Рабочий должен наблюдать по стеклянному отрезку трубы, вмонтированному во всасывающий шланг в месте подключения его к крану, за степенью осветления сусла и отбирать только осветленное сусло, оставляя в отстойном резервуаре гущу. Гуща (отстой) обычно составляет около 15-25% от взятого сусла.

Приготовление разводни чистой культуры дрожжей

Если брожение ведется с охлаждением, то необходимо брать специальные холодоустойчивые расы дрожжей (например, раса "Ленинградская"), которые приспособлены к брожению при низких температурах. Такие расы сокращают срок брожения и обеспечивают полноту выбраживания.

За 9-10 суток до начала виноделия из первых порций выборочно собираемого винограда необходимо получить сусло для приготовления дрожжевой разводки.

В стеклянный баллон емкостью 15-16 л, который заранее стерилизован (для этих целей можно ополоснуть баллон спиртом или сульфитированной водой с содержанием SO2 1000 мг/л), наливают 1 л сусла. Последнее предварительно стерилизуют кипячением в течение 30 мин в колбе под ватным тампоном и затем охлаждают. После этого дрожжи из 5-6 пробирок с чистой культурой стерильно переносят в баллон, перемешивают и оставляют на сутки в помещении с температурой не ниже 20°С.

По истечении суток подготовляют в колбе на 2-3 л еще 1 л стерильного сусла, в которое по охлаждении добавляют подготовленное сульфитированное сусло из такого расчета, чтобы общее содержание SO2 в колбе было равно 100 мг/л. Сусло из колбы добавляют в баллон и оставляют в покое еще на сутки при указанной выше температуре. Содержание SO2 в баллоне будет около 50 мг/л.

При наличии метабисульфита калия сульфитацию можно производить путем его добавления в охлажденное стерильное сусло.

На третьи сутки таким же способом подготавливают еще 2 л стерильного сульфитированного сусла, которое добавляют в баллон с таким расчетом, чтобы общее содержание SO2 в баллоне составило 75 мг/л.

Так, в результате 4-5-кратного добавления стерильного и сульфитированного сусла объем дрожжевой разводки в баллоне достигает 8-10 л, а содержание SO2 - 100-125 мг/л.

В бочку емкостью 20 дал вносят 14 дал отстоявшегося сусла, которое прогревается сухим паром до температуры 90°С в течение 30 мин, охлаждается под ватной пробкой до 25°, сульфитируется, как указано выше, до 125 мг/л.

После этого дрожжевая разводка через стерильный шланг (промытый сульфитированной водой) переносится из баллона в бочку и перемешивается. Бочка оставляется для разбраживания дрожжевой разводки, которая должна вливаться в так называемый маточный резервуар.

Сусло для маточного резервуара в количестве 2-3 тыс. дал ставится на отстаивание в обычном закрытом железобетонном резервуаре при сульфитации 100-150 мг/л SO2. Через 24 ч отстоявшееся сусло очень тщательно снимают с осадка. Не следует брать все осветлившееся сусло; лучше снять его верхний слой - около 50-60% всего объема отстаиваемого сусла. Затем это хорошо осветленное сусло закачивается в подготовленный маточный железобетонный резервуар. Вначале туда перекачивается дрожжевая разводка из бочки. Необходимо, чтобы маточные резервуары были покрыты лаком BXЛ-4000 (ХС-04) и перед наполнением обрабатывались сульфитированной водой.

Через 1,5-2 суток, когда дрожжи хорошо разбродятся, разводка готова к употреблению. Удельный вес такой разводки около 1,020.

Маточный резервуар дополняют ежедневно свежим суслом, хорошо отстоявшимся без охлаждения, сульфитированным до 100-150 мг/л. Ежедневно проводят микроскопический контроль за физиологическим состоянием дрожжей в маточном резервуаре (см. главу о микроорганизмах виноделия).

Брожение

Основной особенностью брожения в крупных железобетонных резервуарах является чрезмерное повышение температуры бродящего сусла за счет выделяющегося при этом тепла: 1 граммолекула сахара (180 г) выделяет 23,5 ккал тепла. Относительно плохая теплопроводность железобетона, большая масса бродящей жидкости при относительно малой поверхности, сомкнутое расположение резервуаров - все это обусловливает разогревание бродящего сусла.

Отрицательное влияние повышенной температуры заключается в следующем. Виноград и виноградное сусло содержат в себе эфирные масла, которые и создают впоследствии основу букета вина. Во время брожения пузырьки углекислого газа (СО2), проходя через слой жидкости, увлекают с собой эфирные масла и выносят их в атмосферу: из 1 л сусла во время брожения выделяется до 50 л СО2. Чем выше температура и чем интенсивнее ток углекислоты, тем большее количество ароматических веществ выносится из сусла. Кроме того, высокая температура брожения придает вину горечь и грубость. Понижение температуры брожения приводит к сохранению ароматических веществ в вине и к улучшению его вкуса. С повышением температуры брожения увеличиваются потери спирта, так как он также выносится током углекислого газа.

При температуре бродящего сусла 36°С и выше происходит массовое отмирание дрожжевых клеток, а при 37-40°С брожение останавливается. Иногда даже введение свежей дрожжевой разводки не вызывает дображивания. Получается недоброд с некоторым содержанием сахара, который в дальнейшем представляет собой благоприятную почву для развития болезнетворных микроорганизмов и дрожжей. Болезнетворные бактерии, в частности маннитные, свободно развиваются при повышенных температурах, обогащают вино летучими кислотами и придают ему неприятный привкус. При повышенной температуре, замедляющей брожение, и при доступе воздуха легко развиваются уксусные бактерии.

При повышенных температурах брожения отмершие дрожжевые клетки скорее подвергаются автолизу, вследствие чего виноматериал излишне обогащается азотистыми веществами. Это в свою очередь обусловливает увеличение склонности вин к белковым помутнениям, к микробиальным заболеваниям и к возникновению "мадерных" и других тонов переокисленности.

Если брожение проходит в мелких сосудах, например в бочках, то температура саморегулируется путем теплоизлучения через стенки сосуда в пространство.

В силу вышесказанного необходимо проводить охлаждение бродящего сусла при сбраживании его в крупных емкостях.

В виноделии давно применяется для охлаждения сусла переливка с аэрацией; однако ее эффективность весьма незначительна, при этом много спирта теряется в результате испарения.

Этот метод можно применять в случае брожения по красному, т. е. сусла вместе с мезгой, когда под "шапкой" и в самой "шапке" развивается очень высокая температура. Отбор бродящего сусла из нижней части резервуара и подача его в верхнюю часть обеспечивает некоторое охлаждение "шапки". Однако применяя этот метод, нужно учитывать влияние аэрации на размножение дрожжей, которое заметно усиливается, что влечет за собой усиление интенсивности брожения. Поэтому данный прием рекомендуется применять при остатке сахара не более 5-7%.

В открытых чанах дрожжей всегда больше, чем в закрытых. При брожении в закрытых резервуарах в 1 мл сусла содержится 50 млн. дрожжевых клеток, при брожении в открытых резервуарах в два раза больше, т. е. 100 млн. клеток. Таким образом, при помощи аэрации можно регулировать количество дрожжей и тем самым усиливать скорость брожения. Проводя переливку с аэрацией в первой стадии брожения, можно вместо уменьшения скорости брожения вызвать ее увеличение.

Охлаждение холодной водой обычно применяется в южных районах страны. Холодная вода (лучше всего из артезианского колодца) подается во внешнюю трубу трубчатого теплообменника из нержавеющей стали, где навстречу ей по внутренней трубе движется бродящее сусло, которое нужно охладить. При недостатке воды можно использовать одну и ту же воду, охлаждая ее в градирне.

Иногда строят железобетонные резервуары, выполненные в форме усеченного конуса, которые имеют в верхней части канавку, наполняемую водой. Вода, переливаясь через край, стекает по стенкам резервуара, охлаждает их, усиливая теплообмен резервуара с воздухом.

Металлические цистерны с двойными стенками охлаждаются путем пропуска воды в зарубашечное пространство. Металлические цистерны с одинарными стенками охлаждают путем орошения тонкой пленкой воды внешней поверхности цистерны.

Небольшие бродильные резервуары удается охладить, погружая в них змеевики и пропуская по змеевику холодную воду при одновременном размешивании.

Твердая углекислота (сухой лед) не вызывает разбавления охлаждаемого сусла, не придает ему никаких посторонних запахов. Но этот метод охлаждения еще очень дорог и не может получить большого распространения. Чтобы охладить 100 л сусла на 1°С, необходимо 0,75 кг твердой СО2.

Охлаждение бродящего сусла с помощью искусственного холода, вырабатываемого компрессорной холодильной установкой, является самым эффективным средством регулирования температуры брожения. Но этот способ требует больших затрат на сооружение и эксплуатацию компрессорной установки, рассольных коммуникаций и теплообменников.

В зависимости от того, какая температура принимается для брожения, устанавливают расход холода, что обусловливает стоимость охлаждения. Применение холода только при выбраживании вин (т. е. 1-2 месяца в году) неэкономично. Холодильные установки должны строиться с таким расчетом, чтобы их могли применять не только для охлаждения бродящего сусла, но и для обработки вин в течение всего года с целью предохранения их от помутнений после поступления в торговую сеть.

Охлаждение бродящего сусла. Для охлаждения бродящего сусла некоторые заводы первичного виноделия снабжены аммиачными компрессорами марки 4АУ-8 хладопроизводительностью 30000 ккал/ч. На каждом заводе обычно устанавливается по два таких компрессора.

Для передачи холода необходим теплообменник. Наиболее целесообразны теплообменники типа "труба в трубе" из нержавеющей стали. Можно с успехом использовать пластинчатый теплообменник марки ВОБ Болшевского машиностроительного завода.

Большим недостатком теплообменников выносного типа является обогащение охлаждаемого сусла кислородом воздуха через неплотности в соединениях шлангов, Поэтому при использовании таких теплообменников необходимо до минимума сокращать коммуникации от бродильного резервуара к теплообменнику и особенно тщательно выполнить все соединения шлангов.

Применение машинного холода не всегда рентабельно. Поэтому при возможности рекомендуется применять комбинированный способ охлаждения. Например, теплообменник ВОБ имеет секции водяного и рассольного охлаждения. При наличии достаточного количества холодной воды сусло предварительно охлаждается в секции водяного охлаждения.

Для небольшого временного снижения температуры брожения может применяться перекачка бродящего сусла в другой резервуар, доливка свежего сусла с более низкой температурой.

Ведение брожения доливным методом является одним из эффективных способов регулирования температуры брожения (см. ниже).

Проведение брожения в крупных резервуарах. В хорошо вымытый резервуар насосом закачивают дрожжи из маточного резервуара. В резервуар необходимо задать 2,5-3% дрожжей. После введения дрожжей этот же шланг переключают к отстойному резервуару и заканчивают осветленное сусло. Наполнение бродильного резервуара суслом учитывается по виномерному стеклу и должно равняться 75% емкости. Затем замеряют температуру сусла и в журнале брожения делают соответствующую запись.

В течение брожения производят регулярные наблюдения за температурой бродящего сусла. При подъеме температуры выше допустимой (30-32°С) включают охлаждение и снижают температуру на 2-3°С.

Наблюдение за температурой наиболее удобно вести с интервалами в 6 ч (например, в 6, 12, 18 и 24 ч), так как за 6 ч температура в среднем может подняться на 1-1,5°С и редко выше. Это следует принимать в расчет, и если в момент замера температуры, особенно к концу рабочего дня, термометр показывает температуру, близкую предельно допустимой, то следует провести охлаждение заблаговременно, чтобы не производить его в ночное время.

Рекомендуемый оптимальный температурный режим брожения для белых марочных столовых и шампанских виноматериалов находится в пределах не свыше 18°С. При таком режиме получаются виноматериалы с минимальным содержанием азотистых веществ, альдегидов, летучих кислот, повышенным содержанием спирта и с сохранением сортового аромата. Время брожения увеличивается незначительно, вынос эфирных масел током СО2 значительно ниже, чем при более высоких температурах брожения. Для поддержания такого температурного режима брожения необходимо, чтобы на заводе была компрессорная холодильная установка. При наличии на заводе артезианской скважины, дающей воду с температурой ниже 10°С, такой температурный режим брожения можно поддержать, охлаждая бродящее сусло в теплообменниках этой водой.

Для получения белых столовых ординарных вин массового потребления (т. е. 90% столовых вин) брожение возможно проводить при температуре не выше 28°С. Такую температуру брожения можно обеспечить, охлаждая бродящее сусло холодной водой в теплообменниках.

Доливные способы брожения. Нецелесообразно применять искусственное охлаждение во время брожения для сортов или партий винограда, которые не могут быть использованы для получения марочных вин. Для этого можно применять так называемый доливной метод брожения. Делается это так.

Вначале вносят дрожжи и наполняют резервуар суслом на 30% емкости; через двое суток, когда сусло сильно забродит и температура поднимется, в резервуар добавляют свежее более холодное сусло также в количестве 30% емкое пи; еще через двое суток резервуар наполняется таким же суслом до 80% емкости. После каждого доливания новое разбраживание сусла будет начинаться при значительно сниженной температуре и при все увеличивающемся количестве спирта.

Успех применения доливного метода брожения зависит от погоды, а также от емкости и материала, из которого сделаны резервуары. В металлических эмалированных цистернах брожение доливным методом проходит успешно, так как потери тепла через металлическую поверхность цистерны значительны. Для железобетонных резервуаров емкостью 1000 дал этот способ целесообразен только в холодную или прохладную погоду, когда днем температура не выше 20-22°С, ночью - не выше 13-16°С.

Доливным методом можно вести брожение белого сусла и в более крупных резервуарах (до 5000 дал); однако при этом необходимо уменьшить размер доливаемых порций сусла и увеличить их число, сократив интервалы. Частоту доливок должен определять сам винодел в зависимости от погоды и других конкретных условий производства.

После окончания бурного брожения резервуары доливают до полного объема виноматериалами того же сорта винограда и оставляют для осветления. Доливочный материал не должен содержать сахара больше, чем доливаемое вино, и должен быть абсолютно здоровым.

Осветление виноматериала. Во время осветления виноматериала благодаря понижению температуры, а также вследствие выделения углекислоты объем жидкости несколько уменьшается. Поэтому приходится на некоторое время участить доливки, пока температура вина не примет температуру помещения. Доливать молодое вино следует через верхний люк резервуара вначале 2 раза в неделю, а затем 1 раз в неделю. Для столового вина доливка 1 раз в неделю повторяется до розлива в бутылки.

Самоосветление киноматериалов после брожения, проводимого в железобетонных резервуарах, длится долго. В течение месяца после окончания брожения осветляется только верхний слой виноматериала - около 1-1,5 м высотой, в то время как в бочке к этому времени осветление проходит полностью.

Чтобы ускорить осветление и предотвратить обогащение вина азотом, необходимо сразу после окончания брожения отделять вино от главной массы дрожжей центрифугированием или декантацией, сопровождая их сульфитацией дозой в 25-30 мг/л.

Яблочно-молочное брожение. Этот микробиальный процесс является естественным для созревания вина, улучшает качество столовых красных и высококислотных белых столовых вин. Вина с незаконченным яблочно-молочным брожением нестабильны; в них может возникнуть это брожение в благоприятных условиях, что приведет к нарушению товарного вида вина. Необходимо принимать все меры для успешного проведения яблочно-молочного брожения вслед за алкогольным брожением, для чего следует поддерживать температуру не ниже 18°С, содержание сернистой кислоты не выше 75 мг/л.

Однако для низкокислотных плоских вин (из южных районов) яблочно-молочное брожение является нежелательным, так как понижает и без того низкую кислотность и создает благоприятные условия для заболевания вина. В этих случаях необходимо принимать дополнительные меры для предупреждения яблочно-молочного брожения: поддержание концентрации сернистой кислоты на достаточно высоком уровне (100-150 мг/л), создание температурного режима, неблагоприятного для развития яблочно-молочного брожения (ниже 15°С), применение пастеризации (нагрев вина в специальном аппарате до 65-70°С).

Снятие вина с дрожжевого осадка. После осветления виноматериала, которое обычно наступает через 4-6 недель по окончании брожения, необходимо перелить вино для снятия с дрожжевого осадка.

Для этого к нижнему крану резервуара присоединяют всасывающий шланг насоса и перекачивают вино в подготовленный резервуар через верхний кран. Необходимо следить по стеклянному отрезку трубы, вмонтированному на всасывающем шланге, чтобы дрожжевая гуща не была захвачена.

После того как осветленное вино откачали, спускают гущу через нижний придонный кран в подставу. Если придонного крана нет, гущу сливают через нижний люк.

Брожение виноградного сусла в потоке. Выбраживание виноматериалов в потоке имеет ряд преимуществ. При непрерывном брожений более экономно расходуется дрожжами сахар (т. е. выход спирта выше), ускоряется процесс брожения, полнее используются емкости, легче механизируются и автоматизируются процессы ухода за брожением.

Непрерывное сбраживание виноградного сусла может проводиться в специально сконструированном для этой цели аппарате, или в имеющихся на заводе емкостях, которые соединяются в бродильную батарею.

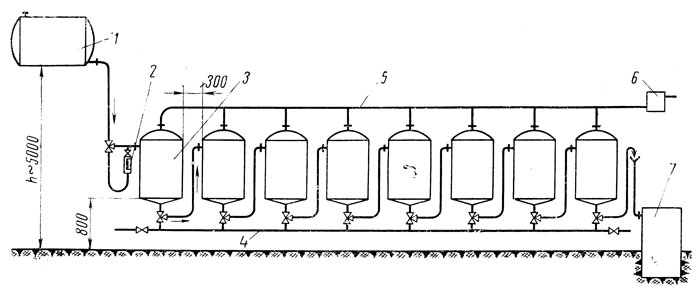

На рис. 14 показана схема одной из батарей для брожения сусла в непрерывном потоке.

Рис. 14. Схема батареи для брожения сусла в потоке: 1 - напорная цистерна, 2 - ротаметр, 3 - бродильный резервуар, 4 - трубопровод слива виноматериала, 5 - трубопровод отвода углекислоты газа, 6 - спиртоловушка, 7 - сборник виноматериала

Установка для брожения виноградного сусла в потоке должна состоять из батареи (7-9 бродильных резервуаров) и одного аппарата для приготовления разводки чистой культуры дрожжей. Дрожжевая разводка задается в бродильную батарею один раз - в начале сезона виноделия.

Все бродильные резервуары должны быть одинаковыми как по емкости, так и по форме. Оптимальное отношение высоты резервуара к его диаметру 1,5:1. Коэффициент заполнения резервуара (0,85) достигается установкой ввода перепускных труб на соответствующей высоте. Производительность такой линии непрерывного брожения определяется количеством и емкостью резервуаров.

Перед поступлением в бродильную батарею сусло должно быть обязательно подвергнуто отстаиванию в течение 12-18 ч с введением 50-75 мг/л SO2. Питание батареи суслом может осуществляться самотеком из напорного резервуара 1 или центробежным насосом заданной производительности (сусло накачивают в первый резервуар).

Температуру бродящего сусла необходимо регулировать только в первых 3-4 резервуарах, где протекает процесс бурного брожения. При емкости бродильного металлического резервуара 700 дал можно проводить водяное пленочное поверхностное охлаждение. При емкости бродильных резервуаров выше 700 дал охлаждение необходимо проводить, пропуская воду или рассол через рубашки вокруг резервуаров.

Углекислота отводится из бродильных резервуаров по трубам 5. В конце батареи может быть установлена спиртоловушка 6 (см. рис. 14).

Первую переливку (снятие молодого виноматериала с дрожжей) делают обычно с доступом воздуха. Дрожжи, оставшиеся в вине, активизируются при открытой переливке кислородом, в результате чего происходит дображивание остаточного сахара.

Оставшиеся после снятия с дрожжей дрожжевые и гущевые осадки собирают с помощью мезгонасоса или вручную в одну емкость по партиям. Затем с дрожжевой гущи снимают (стягивают) отстоявшийся виноматериал. Эту операцию повторяют несколько раз. Не позднее 1 апреля следующего за урожаем года густые дрожжевые осадки фильтруют на специальных дрожжевых рамных фильтрпрессах. Отпрессованные дрожжи передают на утилизацию для извлечения из них спирта и виннокислых соединений.

Приготовление белых столовых виноматериалов в дубовых емкостях

В деревянных чанах сусло отстаивается так же, как в железобетонных резервуарах. Обычно отстаивание проводится в течение 18-24 ч. Чтобы предупредить забраживание сусла при отстаивании, необходимо понижать температуру сусла (при наличии холодильных установок) и обязательно проводить сульфитирование. Дозировка сернистого ангидрида, вводимого в сусло перед отстаиванием, зависит от температуры. При температуре 10-12°С можно ограничить дозу SO2 до 50 мг/л, при 15-20°С дозировка повышается до 70-100 мг/л; при 25°С и выше она достигает 120-150 мг/л; а при переработке винограда, пораженного болезнью или поврежденного и загрязненного, - даже 200 мг/л.

Хорошо отстоявшееся сусло перекачивают насосом в бочки для брожения. Бочки заполняют суслом на 4/5 их емкости, чтобы образующаяся во время брожения пена не выходила через шпунтовое отверстие. В бочки непосредственно перед наливом сусла задается разводка чистой культуры дрожжей в количестве 2-3%. Шпунтовые отверстия закрываются специальными бродильными шпунтами. Закрывать наглухо бродящие бочки обычными шпунтами не допускается во избежание разрыва бочек.

На каждую партию бродящего сусла заполняется график брожения, в котором ежедневно отмечается температура и содержание сахара в бродящем сусле.

После завершения бурного брожения бочки доливаются под шпунт. В дальнейшем доливки производятся сначала два, а затем один раз в неделю.

Особенности приготовления шампанских виноматериалов

Шампанские виноматериалы должны вырабатываться из лучших для данного района сортов винограда, обеспечивающих высокое качество Советского шампанского.

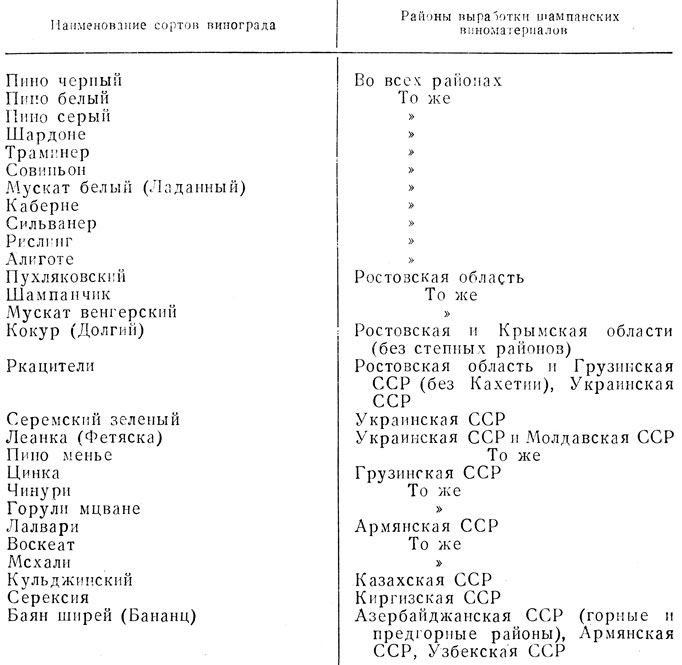

Для производства шампанских виноматериалов в различных районах утверждены сорта, указанные в табл. 3.

Таблица 3. Сорта винограда для выработки шампанских виноматериалов

Выработка шампанских виноматериалов из других сортов запрещена.

Виноград для выработки шампанских виноматериалов должен, отбираться в зонах, где он дает лучшее качество, и отвечать следующим кондициям: сахаристость 17-20%, титруемая кислотность 8-11 г/л. Выработка шампанских виноматериалов из некондиционного, мятого и гнилого винограда не допускается.

Собранный и отсортированный виноград немедленно доставляют на переработку: промежуток между сбором и переработкой не должен превышать 4 ч.

Из винограда для выработки шампанских виноматериалов извлекают сусло путем прессования его целыми гроздями на корзиночных и пневматических прессах (по "шампанскому" способу) или путем дробления на дробилках-гребнеотделителях с последующим отделением самотечных фракций сусла на стекателях и отжимом мезги на корзиночных и пневматических прессах.

Количество извлеченного из винограда сусла, используемого на выработку шампанских виноматериалов, не должно превышать 50 дал из 1 т винограда. Остальное сусло используется на ординарные вина. Время отделения сусла не должно превышать 50 мин при переработке винограда с дроблением и 90 мин при переработке целыми гроздями. Сусло, получаемое от переработки винограда на шнековых прессах непрерывного действия, использовать для приготовления шампанских виноматериалов запрещено.

Особенно тщательно проводят отстаивание сусла. Для более полного и быстрого осветления сусла рекомендуется задавать в него перед отстаиванием бентонит из расчета 2-3 г/дал.

При брожении следует поддерживать температуру не выше 18-20°С. Особое внимание надо обращать на полноту выбраживания: недобродом считаются шампанские виноматериалы с содержанием остаточного сахара более 0,2%.

Для производства красных игристых вин рекомендуются следующие сорта: Каберне. Совиньон, Матраса, Тавквери, Арени, Кахет, Цимлянский черный, Плечистик, Хиндогны. Для красных игристых вин готовятся следующие виноматериалы: 1) сухие - по обычной технологии (брожение на мезге с плавающей или погруженной шапкой, регулирование температуры брожения не выше 30°С); 2) сладкие материалы, крепленные на мезге (18-20% cахаров и 13% об. спирта) и 3) "недоброды", получаемые с применением искусственного охлаждения бродящего сусла (5-6% Сахаров и 10% об. спирта).

Особенности приготовления вин кахетинского типа

Кахетинский способ приготовления белых столовых вин распространен в Грузинской ССР в Кахетии. Основной особенностью этого способа является сбраживание виноградного сусла вместе с мезгой, что придает вину экстрактивность, полноту, своеобразный вкус и аромат.

Для изготовления кахетинского вина виноград дробят и мезгу вместе с гребнями помещают в зарытые в землю большие глиняные кувшины емкостью 200-350 дал, в которых проходит медленное брожение. Охлаждение достигается за счет температуры почвы. В процессе брожения сусло с мезгой перемешивают мешалкой 3-5 раз в сутки. По окончании брожения виноматериал настаивают на мезге в течение 3-5 месяцев.

Вина кахетинского типа обладают темно-золотистой окраской, вяжущим вкусом (благодаря высокому содержанию дубильных веществ) и приятной невысокой кислотностью.

Производство кахетинских вин можно проводить в закрытых дубовых чанах и в железобетонных резервуарах.

Особенности приготовления коньячных виноматериалов

Для получения коньячных спиртов рекомендуются следующие сорта винограда: Сильванер, Алый терский, Плавай, Ркацители, Харджи, Цоликаури, Баян-Ширей, Алиготе, Кахет (по белому), Тербаш, Кара узюм. Во Франции в районе города Коньяк используется сорт Фольблянш.

Для коньяка необходимы легкие кислотные виноматериалы со спиртуозностью 8-11% об., полученные по обычной технологии белых столовых вин. Основной особенностью получения этих виноматериалов является проведение отстоя и сбраживания сусла без сернистого ангидрида. При переработке надо предотвращать поступление в сусло дубильных веществ. Поэтому коньячные виноматериалы нельзя готовить по красному способу.

Коньячные виноматериалы рекомендуется выдерживать на дрожжах в течение 2-3 месяцев. Перед перегонкой на коньячный спирт виноматериалы неполностью освобождают от дрожжевой гущи. Допускается остаток дрожжей до 1%.

Использование белых столовых, шампанских и коньячных виноматериалов

Белые столовые и шампанские виноматериалы должны храниться в условиях, исключающих их окисление кислородом воздуха, т. е. при пониженной температуре (не выше 15°С) и при учащенных доливках. Столовые виноматериалы проходят оклейку, обработку холодом, бентонитом, теплом и фильтрацию для достижения стабильности против белковых, дрожжевых и виннокаменных помутнений; затем разливаются в бутылки и реализуются. Часть вина реализуется в бочках, причем емкость последних не должна превышать 100 л.

Шампанские виноматериалы отправляют на шампанские заводы необработанными. На заводах их обрабатывают и направляют на приготовление Советского шампанского резервуарным или бутылочным методом.

Коньячные виноматериалы направляют на коньячные заводы также без обработки, где они перекуриваются (дистиллируются) на перегонных аппаратах различных систем для получения коньячных спиртов крепостью 65-70% об.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'