Оборудование варочного отделения

Оборудование варочного отделения, которое до сих пор используется для производства охмеленного сусла, возникло на основе эмпирических сведений, полученных в период ремесленного производства пива. Сначала оно состояло из деревянного заторного и одновременно фильтрационного чана, в котором затор перемешивали вручную деревянными гребками, и из простого четырехгранного медного котла с прямым обогревом для кипячения заторов и охмеленного сусла. Примитивные деревянные резервуары были позднее заменены цилиндрическими из листового железа. Варочные агрегаты этого типа до недавного времени использовались во всем мире и в отличие от современных конструкций они называются классическими.

Классические варочные агрегаты

Простейшее варочное оборудование состоит из двух посуд из заторного и одновременно фильтрационного чана (без обогрева) и из сусловарочного котла. Чан снабжен заторным устройством (предзаторник), разрыхлителем дробины, с помощью которого дробина также выгружается, и пропеллерной мешалкой, которая приводится в действие, если поднят разрыхлитель. В дне чана имеются выходные отверстия, являющиеся началом отводных труб, снабженных фильтрационными кранами, расположенными в лотке, а также отверстие для спуска затора и для выгрузки пивной дробины. Все дно чана покрыто фильтрационными ситами (ложное дно). Варочный котел имеет внутри пропеллерную мешалку, обогревается прямым огнем, паром или другим способом. В котле имеется поплавковый указатель уровня, в заторно-фильтрационном чане - регистрирующий термометр. 106

Кроме того, варочный агрегат снабжен насосами для перекачки заторов и мутного сусла, хмелеотделителем и сусловым насосом.

Простейшее варочное устройство пригодно только для мелких пивоваренных заводов. За 24 ч на нем можно получить только две варки, так что обслуживающий персонал используется нерационально. При затирании под фильтрационное дно проникают неосахаренные части дробленого солода, которые могут вызвать затруднения при осахаривании или снизить выход экстракта.

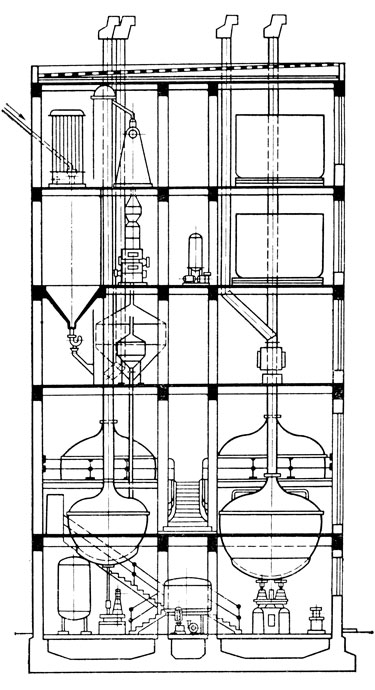

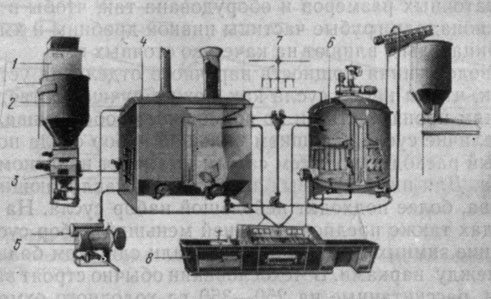

Для больших заводов более пригодны агрегаты, состоящие из четырех посуд, так называемые парные варочные агрегаты, которые в ЧССР используются наиболее широко. Этот тип варочных отделений состоит из заторного чана и заторного котла, фильтрационного чана и сусловарочного котла. В заторном чане и заторном котле затирают и кипятят затор. После перекачки затора в фильтрационный чан заторный чан и заторный котел готовы для последующей варки, а в это время в другой половине варочного агрегата происходит фильтрация и кипячение сусла с хмелем. Устройство варочного отделения такого типа изображено на рис. 8. Оба чана обычно размещены на верхней платформе, чтобы использовать самотек, главным образом при фильтрации сусла, их не обогревают.

Рис. 8. Схема сдвоенного варочного отделения (ЗВУ)

Котлы расположены на нижней платформе, насосы, хмелеотделитель и остальное вспомогательное оборудование размещается под платформой. На парном варочном агрегате можно проводить 3-4 варки за 24 ч, главным образом в зависимости от времени фильтрации заторов и продолжительности кипячения сусла с хмелем.

Парные варочные агрегаты часто дополняют еще пятой емкостью, так называемым сборником сусла. Фильтрация первого сусла, промывка пивной дробины и кипячение сусла с хмелем продолжаются дольше, чем затирание, и поэтому в сборнике сусла собираются первые фракции стекающего сусла в то время, когда в сусловарочном котле еще заканчивается кипячение сусла с хмелем. Тем самым получается такой запас времени, что можно и при затянувшемся затирании и кипячении сусла с хмелем ежедневно производить на одну варку больше.

В отдельных случаях используются варочные агрегаты с тремя посудами, состоящими из котла, в котором одновременно производится затирание и кипячение заторов, фильтрационного чана и сусловарочного котла. Заторный котел обеспечивает подогрев заторной массы. По сравнению с простейшим варочным агрегатом трехпосудные варочные агрегаты имеют некоторые преимущества и более высокую производительность.

На больших пивоваренных заводах с варкой больше, чем 400 гл, часто используют пятипосудные варочные агрегаты, состоящие из двух заторных котлов, двух фильтрационных чанов и одного сусловарочного котла. Эта комбинация выбирается тогда, когда диаметр требуемого фильтрационного чана превышает нормальные размеры. Используя два фильтрационных чана, ускоряют процесс фильтрации.

Следующей комбинацией являются шестипосудные варочные агрегаты. Состав посуд такой же, как в пятипосудных варочных агрегатах, однако в них два варочных котла.

Каждый варочный агрегат дополнен соединительными трубопроводами, связывающими отдельные посуды, необходимыми насосами, арматурой, мешалками, термометрами и т. д.

В современных варочных отделениях пусковые и контрольные приборы сосредоточены на пульте управления, находящемся в центре варочного отделения. Варщик с этого места управляет всем оборудованием и одновременно контролирует ход технологических процессов. В варочный агрегат входит также заторный котел для переработки крахмалистых заменителей (несоложеного сырья), хмелеотделить, иногда экстрактор и приемник для охмеленного сусла. Если горячее охмеленное сусло центрифугируется, тогда в приемник для охмеленного сусла в варочном отделении после отделения хмеля спускается вся варка и только из него охмеленное сусло перекачивается в центрифугу.

Варочные отделения на пивоваренных заводах являются наиболее представительными помещениями и поэтому их оснащению уделяют большое внимание. В настоящее время они делятся бетонной платформой на две части. В нижней части находятся приводы и вспомогательное оборудование, в верхней - над платформой выступает только верхняя часть варочных агрегатов, снабженных соответствующей изоляцией и медным или железным кожухами со стойким лакокрасочным покрытием. Стены варочного отделения бывают облицованы плиткой или покрашены масляной краской. Варочное отделение должно хорошо вентилироваться и хорошо освещаться. Оно не должно быть слишком большим, чтобы заторы и фильтрующее сусло излишне не охлаждались.

Современное варочное оборудование

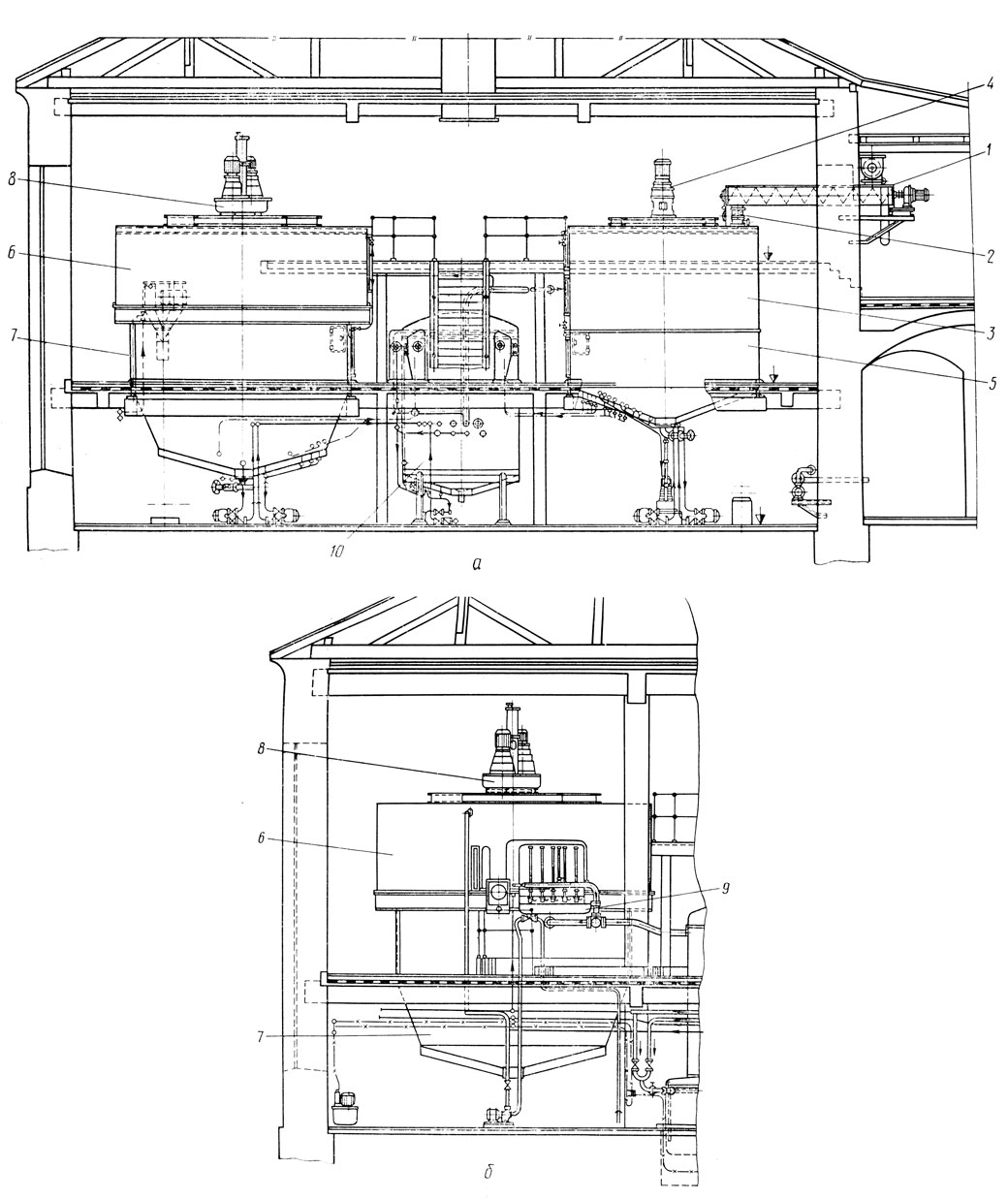

Стремление наиболее экономно использовать тепловую энергию, сэкономить место и снизить строительные и монтажные расходы привело к конструкции так называемых блочных варочных агрегатов. Они состоят из цилиндрических или четырехгранных аппаратов. По опубликованным данным [1] для блочного варочного агрегата с цилиндрическими аппаратами производительностью 250 гл холодного охмеленного сусла требуются помещения площадью 7,5 X 15 м и высотой 12 м. Расположение аппаратов в блоке значительно сокращает тепловые потери от излучения и одновременно дает экономию капиталовложений на строительные и монтажные работы. Новым типом является также вертикальный варочный агрегат, разработанный машиностроительным заводом (ЗВУ) в Градце Кралове. Схема этого варочного агрегата, установленного на пивоваренном заводе "Гамбринус" в Пильзне, приведена на рис. 9, а, б.

Рис. 9. Схема варочного агрегата: а - общий вид; б - фильтрация; 1 - шнековый транспортер для солода; 2 - заторное устройство; 3 - заторный чан; 4 - пропеллерная мешалка; 5 - заторный котел; 6 - фильтрационный чан; 7 - сусловарочный котел; 8 - разрыхлительный механизм; 9 - полуавтоматическая фильтрация; 10 - сборник сусла

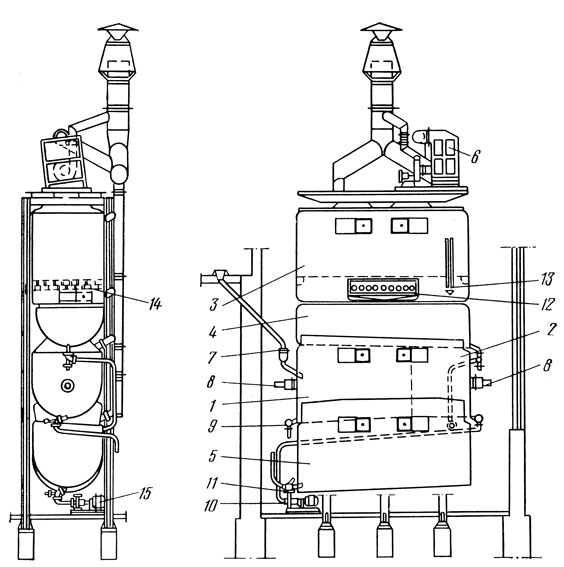

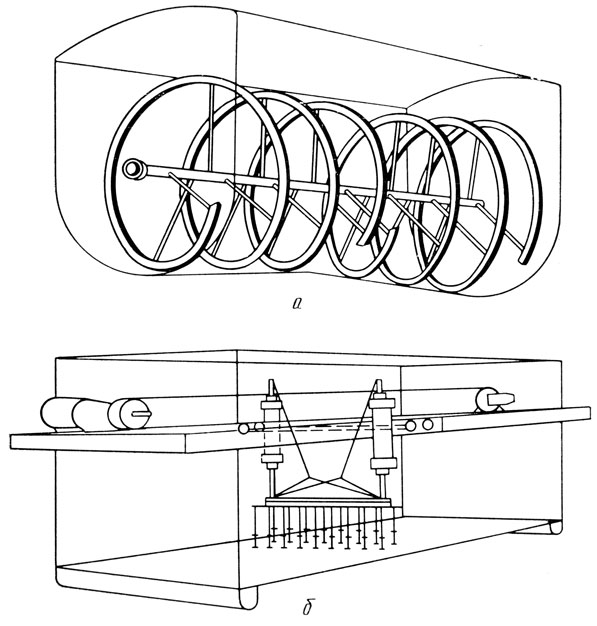

Блочные варочные агрегаты конструкции Штеклера (рис. 10) отличаются от классических варочных агрегатов существенными изменениями в конструкции. Четырехгранные аппараты, размещенные один над другим, занимают меньшую площадь, чем цилиндрические, однако при этом работа мешалок и разрыхлительного механизма более сложна. Заторный чан снабжен спиральной мешалкой, которая лучше перемешивает заторную массу, чем пропеллерная мешалка в цилиндрическом аппарате. В четырехгранном фильтрационном чане (рис. 11) все ножи разрыхлительного механизма движутся с одинаковой скоростью и поэтому считается, что промывание пивной дробины происходит более равномерно, чем в цилиндрических чанах, в которых ножи, размещенные в центре чана, движутся медленнее, чем ножи, расположенные по периметру. Выгрузка пивной дробины также происходит быстрее. Дно четырехгранного сусловарочного котла имеет форму горизонтального полуцилиндра. Нагревательная система, расположенная в нижней части котла, обеспечивает повышение температуры на 3°С в минуту (рис. 12). Блок варочного агрегата, состоящий из пяти посуд производительностью 400 гл холодного охмеленного сусла (7000 кг засыпи), имеет следующие размеры: длина 12 м, ширина 4 м, высота 16 м. Отдельные аппараты могут быть сконструированы по-разному; фильтрационный чан может быть заменен заторным фильтр-прессом, размещенным вне блока. Ряд варочных агрегатов такого типа находится в эксплуатации с 1959 г. Вплоть до фильтрации все процессы в таком варочном агрегате управляются на расстоянии, или автоматизированы.

Рис. 10. Схема блочного варочного агрегата Штеклер - Циманн: 1, 2 - заторные котлы; 3 - фильтрационный чан; 4 - сборник сусла; 5 - сусловарочный котел; 6 - конденсатор; 7 - предзаторник; 8 - мешалки; 9 - выпускной клапан; 10 - насос для затора; 11 - регулирующие заслонки; 12 - фильтрационная батарея; 13 - фильтрационный манометр; 14 - шнек для дробины; 15 - насос для сусла

Рис. 11. Заторный (а) и фильтрационный (б) чаны блочного варочного агрегата

Другой попыткой модернизировать варочное оборудование является гидроавтоматизированный варочный агрегат системы Штайнекер - Ленц (рис. 13). Он состоит из устройства для дробления увлажненного солода, четырехгранных заторных и и сусловарочных котлов и круглого фильтрационного чана. Аппараты размещены один возле другого горизонтально и от помещения для обслуживающего персонала отделены стеной. Они снабжены смотровыми стеклами, через которые можно следить за состоянием жидкости в них. Обслуживающий персонал управляет и контролирует технологический процесс только на пульте управления. Все процессы, включая фильтрацию, могут быть автоматизированы. Котел снабжен наклонно расположенной системой для обогрева перегретой водой (гидрокотел). Преимуществом такого варочного агрегата является дробление увлажненного солода и ускоренная фильтрация заторов, а также общее расположение аппаратов, дающее возможность автоматизировать весь процесс. Варочные агрегаты такого типа уже установлены на ряде мелких и средних пивоваренных заводов.

Рис. 12. Варочное отделение пивоваренного завода в Смихове

Во всех описанных выше типах современных варочных агрегатов процессы варки протекают точно так же, как в классических варочных агрегатах.

Рис. 13. Четырехрезервуарное варочное отделение Штайнекер - Ленц: 1 - автоматические весы; 2 - прополаскивание солода; 3 - мокрое дробление солода; 4 - заторный и сусловарочный котел; 5 - хмелеотделитель; 6 - фильтрационный чан; 7 - автоматический смеситель воды; 8 - щит управления

Компоновка варочных агрегатов

Варочное оборудование размещается в отдельном специально предназначенном для этого корпусе. Над варочным отделением обычно находится солододробильное отделение, а иногда также и смесители. Станция охлаждения сусла также бывает расположена над варочным отделением. Здание должно находиться вблизи котельной и бродильного отделения, чтобы подвод пара, воды и электроэнергии были как можно короче и не возникали трудности при транспортировке охмеленного сусла на холодильные аппараты, а из них в бродильное отделение. Вблизи варочного отделения должно быть место для отвода пивной и хмелевой дробины. Канализация варочного отделения должна быть достаточных размеров и оборудована так, чтобы в канализацию не попадали грубые частицы пивной дробины и хмеля, которые отрицательно влияют на качество сточных вод.

Производственная мощность варочного отделения устанавливается так, чтобы набор сусла как можно лучше соответствовал требованиям производства и по возможности обеспечивал непрерывное наличие сусла. Слишком большой набор сусла повышает мгновенный расход пара и тем самым вызывает неравномерность его отбора. Для пивоваренных заводов, изготавливающих много сортов пива, более подходит небольшой набор сусла. На небольших заводах также предпочтительней меньший набор сусла, чтобы в течение зимних месяцев не возникали слишком большие перерывы между варками. В Чехословакии обычно строят варочные отделения, рассчитанные на 250-350 гл холодного охмеленного сусла. К этому объему приспосабливается объем бродильных чанов так, чтобы одного чана было достаточно на объем одной варки. Известно, что затирание, фильтрация и кипячение сусла с хмелем протекают более благоприятно в меньших емкостях, чем. в емкостях свыше 500 гл и больше.

Объемы отдельных аппаратов должны быть взаимно увязаны и соответствовать предполагаемой максимальной засыпи. Размеры их обычно приводятся в описаниях отдельных аппаратов.

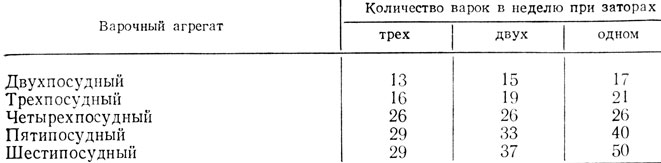

Варочные агрегаты наиболее интенсивно используются в весенние месяцы, когда создается запас на летний период. Чтобы обеспечить этот резерв, набор сусла должен быть установлен с учетом этого напряжения, исходя из пятидневного цикла в неделю. Количество варок для шестидневного производства в неделю, на которые можно рассчитывать в ЧССР, приведено в табл. 9.

Таблица 9. Количество варок для шестидневного производства в неделю (Фридрих, цит. по Леберле-Шустеру)

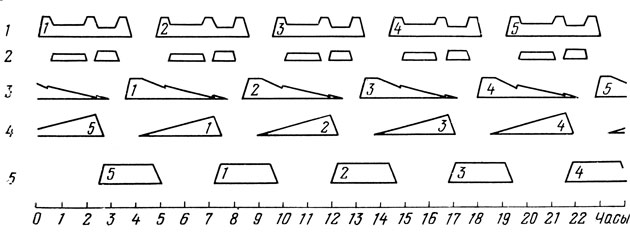

Последовательность варок можно также отразить в плане-графике варок, который является хорошим средством для контроля за правильностью отбора пара. Пример такого плана-графика для пятиэлементного варочного агрегата (Непустил - Хаазе) приведен на рис. 14.

Рис. 14. График варок: 1 - заторный чан; 2 - заторный котел; 3 - фильтрационный чан; 4 - сборник сусла; 5 - сусловарочный котел

Общая годовая мощность варочного отделения равна количеству набора горячего охмеленного сусла, умноженному на коэффициент 0,84 и число варок в год. Для двухпосудного варочного агрегата принимается две варки в сутки, для двойного (четырехпосудного) четыре варки в сутки. Номинальное количество рабочих дней в году равно 306. Учитывая отклонения между зимними и летними месяцами, этот расчет можно применять только для оценки использования варочного агрегата.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'