Фильтрационный чан

Для успешной фильтрации очень важна правильная конструкция чана и собственно фильтрационного устройства. Мнения относительно конструкции чана и главным образом его фильтрационного дна менялись со временем. Однако в настоящее время эти мнения установились настолько, что между конструкциями фильтрационных устройств на отдельных предприятиях разницы практически не существует.

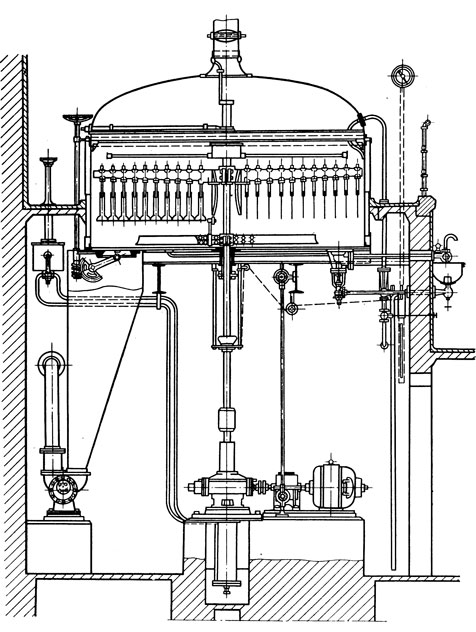

Фильтрационные чаны (рис. 31) - это стальные цилиндры, сконструированные так, чтобы они не деформировались при большом диаметре. Чан должен быть установлен горизонтально и иметь ровное дно. Цилиндрическая часть чана имеет высоту от 1,5 до 2 м и к дну прикреплена угольником, ее верхний край тоже снабжен угольником. Цилиндрическая часть чана должна быть хорошо изолирована, а изоляция защищена металлическим кожухом во избежание повреждений. Хорошая изоляция чана нужна для того, чтобы содержимое его при фильтрации не охлаждалось. Размер чана зависит от массы засыпи. На 1 м2 фильтрующей поверхности приходится 150-200 кг засыпи. В зависимости от механического состава дробленого солода слой дробины имеет высоту от 30 до 45 см. При более высоком слое фильтрация происходит медленнее и дробина труднее выщелачивается. Слишком низкий слой дробины, наоборот, легко прорывается и фильтрация бывает несовершенной.

Рис. 31. Нормальный фильтрационный чан (ЗВУ)

Дно чана имеет несколько отверстий, которые выведены в отводные трубки. Обычно на 1,5 м2 фильтрующей поверхности приходится одна отводная трубка. Отверстия должны быть расположены так, чтобы на каждое отверстие приходилась приблизительно одинаковая зона фильтрации. В дне чана имеется также отверстие для выгрузки дробины.

Важнейшей частью фильтрационного чана является фильтрационное сито и фильтрационная система. Фильтрационное сито занимает всю поверхность дна чана. В настоящее время фильтрационное сито изготавливают из фосфористой бронзы толщиной от 3,5 до 4,8 мм. Оно состоит из отдельных сегментов, из которых каждый имеет площадь приблизительно 0,75 м2. Эти сегменты по периметру чана опираются на тонкий борт, а посредине - на поверхность, через которую проходит вал разрыхлителя. К дну они крепятся винтами с плоскими шайбами. В зависимости от диаметра отверстий для отводных трубок сегменты снабжены ножками разной высоты, которые определяют высоту зазора между фильтрационным ситом и дном чана и одновременно препятствуют прогибанию сегментов.

Правильное соотношение между высотой зазора и диаметром отверстий важно для ламинарного стока сусла. Обычно считают, что высота зазора должна соответствовать 74 диаметра отверстий, т. е. при диаметре отверстия (сечение Трубки) 32 мм - около 8 мм, при 40 мм - около 10 мм и т. д.

Однако в практике оказалось, что лучшие результаты получаются при большем расстоянии между дном и фильтрационным ситом, а именно при диаметре 32 мм, например, 12 мм, при 40 мм - 16 и даже 20 мм.

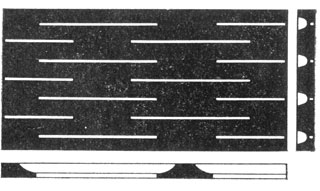

Фильтрационное сито раньше изготовляли также из стали и живое сечение создавали круглые отверстия диаметром от 0,8 до 1 мм, расширяющиеся книзу в виде конуса. Однако эти отверстия легко засорялись, с трудом очищались и живое сечение такого сита было небольшим (около 2% ). Современные бронзовые сита имеют узкие щелевидные отверстия от 0,6 до 0,7 мм шириной и от 30 до 40 мм длиной. Поскольку сито изнашивается, щели должны иметь глубину хотя бы 1 мм и только потом расширяться на 3-4 мм (рис. 32). На 1 м2 поверхности приходится около 2500 отверстий и живое сечение должно составлять 6-8% от общей поверхности сита.

Рис. 32. Рифление фильтрационного дна

Собственно фильтрационное устройство изготавливают из меди; оно состоит из отводных трубок с кранами и сборного лотка. Каждая отводная трубка заканчивается в лотке фильтрационным краном для регулирования скорости стока сусла. Уклон трубок должен быть умеренным, чтобы при быстром истечении не повышалось всасывание.

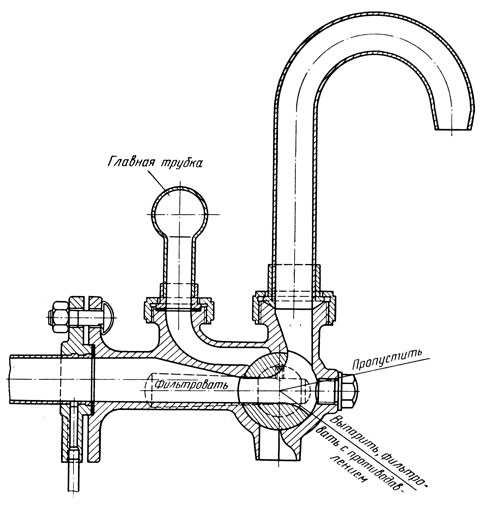

Кран должен быть сконструирован так, чтобы при пропуске кранов сусло могло быстро стекать и при фильтрации не попадал в него воздух.

Рис. 33. Фильтрационный кран (ЗВУ)

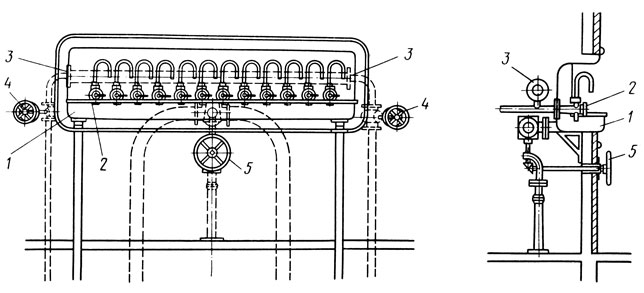

Кран обычной конструкции изображен на рис. 33. При пропуске кранов сусло стекает через дно крана; вращением пробки крана прозрачное сусло переводят в изогнутую трубку, через которую оно протекает без доступа воздуха, тем самым ограничивается и окисление. Количество фильтрационных кранов различно. Раньше предпочитали большее число кранов (от 12 до 20), с одной стороны, чтобы при пропуске кранов из-под фильтрационного сита быстрее устранялись мутные фракции, с другой - предполагалось, что при большем количестве кранов фильтрация идет равномернее. Теперь обычно выбирают больший диаметр отводных трубок и принимают количество кранов от 6 до 8. Очень важно, чтобы скорость истечения при фильтрации не превышала 0,25 м/с. Для прохождения через краны и трубки воды или пара, они соединены с горизонтальной трубкой (батареей), в которую можно подводить горячую воду или пар. Устройство лотка и фильтрационной батареи приведены на рис. 34.

Рис. 34. Фильтрационная батарея: 1 - фильтрационный желоб; 2 - фильтрационный кран; 3 - отборная труба; 4 - вентили для подачи пара и воды; 5 - выпускное отверстие

Для рыхления и выгрузки дробины в фильтрационном чане имеется разрыхлительный механизм, состоящий из двух массивных плечей с вмонтированными в них ножами. Плечи укреплены на вертикальном валу, который проходит через дно и внизу оканчивается поршнем, движущимся в гидравлическом цилиндре, куда нагнетается масло. Благодаря этому плечи с ножами поднимаются над поверхностью дробины. При медленном выпуске масла в масляный сборник разрыхлительный механизм опускается и своим движением разрезает слой дробины. При рыхлении ножи устанавливаются в направлении движения механизма, а при выгрузке дробины они поворачиваются рычажным механизмом поперек движению. Для лучшего рыхления дробины к ножам иногда приваривают пропашники.

Расположение ножей над фильтрационным ситом можно определять по указателю высоты, который должен размещаться так, чтобы обслуживающий персонал мог легко контролировать работу механизма. Разрыхлительный механизм приводится во вращение электродвигателем снизу и имеет две скорости; для рыхления от 1/3 до 1/2 об/мин и для выгрузки дробины от 10 до 15 об/мин.

Для выщелачивания дробины служит промывной аппарат, размещенный над разрыхлительным механизмом. Это по сути дела сегнерово колесо, состоящее из цилиндрического сосуда,, который размещен посреди чана над валом; в сосуде закреплены две латунные трубки, закрытые на концах. Эти трубки по всей длине против направления вращения снабжены отверстиями. Промывной аппарат закреплен под сосудом на шариковом подшипнике. Он приводится во вращение впуском воды в сосуд. Вращение должно быть медленным, чтобы вода не разбрызгивалась и равномерно орошала всю поверхность дробины (около 5 об/мин). Иногда промывной аппарат укрепляют прямо на разрыхлительном механизме. Но в этом случае он может орошать только тогда, когда механизм находится в действии.

Отверстие для выгрузки дробины расположено в дне чана и имеет откидной затвор с резиновой прокладкой. Открывается оно вручную с верхней площадки. Под отверстием находится жестяная воронка, через которую дробина отводится в приемник или в шнек. Воронка и транспортные устройства должны быть гладкие, легко поддающиеся чистке.

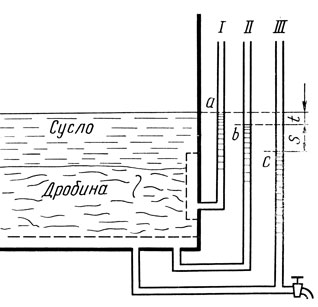

Иногда фильтрационный чан бывает снабжен фильтрационным манометром. Это три вертикальные трубки (указатели уровня), размещенные обычно рядом с желобом (рис. 35). Первый указатель соединен прямо с фильтрационным чаном, второй - с пространством под фильтрационным ситом и третий - на одной из отводных трубок. Если чан наполнен и фильтровальная система находится в покое, то уровень во всех указателях одинаковый (a, b, c). При фильтрации уровень b в указателе II несколько падает, а именно в зависимости от сопротивления слоя дробины. В указателе III высота уровня с зависит от скорости истечения сусла. Ход фильтрации определяется по разнице между t и s в указателях II и III по сравнению с указателем I. Отношение между течением сусла, слоем дробины и фильтрационным ситом и между стоком сусла можно изменять путем регулировки стока. В практике фильтрационный манометр имеет прежде всего ориентировочное значение. Изменять процесс фильтрации по данным манометра довольно затруднительно из-за различных влияний которые действуют при фильтрации.

Рис. 35. Фильтрационный манометр

К оборудованию фильтрационного чана относится небольшой насос, предназначенный для перекачки мутного сусла и промывных вод обратно в чан. Далее фильтрационный чан имеет термометр, термограф, мерный стержень для определения объема заторов, соответствующую арматуру и соединительный трубопровод.

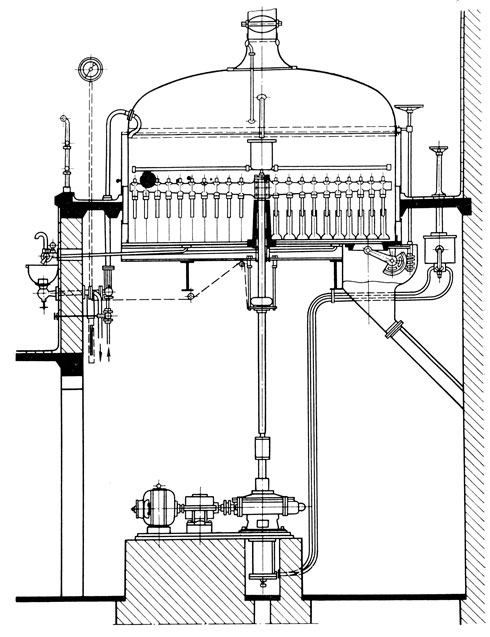

Комбинированные фильтрационные чаны имеются в отдельных варочных агрегатах, где они одновременно служат в качестве заторных чанов (рис. 36). Чан дополнен предзаторником, отверстием для спуска затора и мешалкой. При перемешивании разрыхлительный механизм поднимается и подвешивается на борту крышки чана; перемешивание производится только мешалкой (пропеллерной). При рыхлении и выгрузке дробины разрыхлительный механизм опускается, в то время как мешалка поднимается и задвигается перпендикулярно к плечам машины, где и закрепляется.

Рис. 36. Комбинированный фильтрационный чан (ЗВУ)

Коробка скоростей комбинированного чана имеет три скорости: две на рыхление и выгрузку дробины, третья (25-30 об/мин) для пуска мешалки.

Для интенсификации работы чана и фильтрационного устройства разработаны различные приспособления. Чтобы увеличить фильтрующую поверхность, в чан помещали коробкообразные элементы из жести с таким же количеством отверстий, как в фильтрационном сите. Они были погружены в дробину и должны были обеспечить так называемую вертикальную фильтрацию (Якоб), при которой нижний слой дробины не оказывал бы большого сопротивления. Якоб разделил пространство под фильтрационным ситом на самостоятельные зоны всасывания для каждого фильтрационного крана. Однако позже оказалось, что наиболее целесообразно единое пространство под фильтрационным ситом и центральная регулировка стока. На этой основе возникли так называемые автоматические или центральные способы фильтрации. Наиболее распространенным является способ Шматца и Циеманна. В принципе речь идет об использовании вертикального спуска сусла и промывной воды в приемники, размещенные в 2-4 м под фильтрационным чаном. Более тяжелое сусло быстрее опускается к дну и его осахаривание при стоке до определенной степени выравнивается автоматически. Из приемников сусло перекачивается в сусловарочный котел через контрольные и регулирующие устройства по одной трубке (один кран). Количество спусков, как правило, совпадает с нормальным количеством фильтрационных кранов. Пропуск кранов в фильтрационной батарее осуществляется нормальным способом и только прозрачное сусло спускается через трехходовой кран в приемник. Такой способ фильтрации используется в разных вариантах.

При центральной фильтрации, которую применяет фирма "Гуппман", непосредственно под дном чана располагается шарообразный приемник, в который выводятся отдельные отводные трубки. Сусло или промывная вода отводятся из приемника в котел через регулирующее устройство снова по одной трубке; преимуществом этого решения является относительно небольшой объем приемника. Приемник легко освобождается и это особенно важно, если в него при прорыве фильтрующего слоя проникает муть.

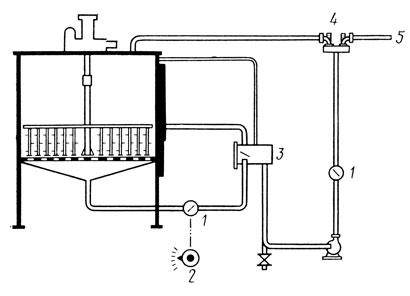

Фильтрационный чан системы Штайнекер - Ленц (рис. 37) приспособлен для дробленого солода, получаемого при дроблении в увлажненном виде. Отверстия в фильтрационном сите больше (ширина 1 мм) и слой дробины может быть высотой до 60 см. Разрыхлитель имеет привод сверху и постоянно остается погруженным в дробину. Ножи имеют специальную конструкцию и могут соскабливать дробину, прилегающую к фильтрационному ситу. Дно чана имеет уклон к центру и отволное отверстие скошено так, чтобы сток был наиболее плавным. Чан имеет меньший диаметр, чем обычно, так что сусло в нем находится в высоком слое и удалять сусло можно также и сверху. Обе фракции сусла перемешивают в приемнике и откачивают в котел через контрольное устройство.

Рис. 37. Фильтрация по Штайнекер-Ленц: 1 - дроссельный клапан; 2 - регулировка фильтрации; 3 - сборник сусла; 4 - разделитель; 5 - выпуск в котел

Чан должен иметь по всей высоте крышки смотровые стекла, через которые можно следить за высотой уровня и осаждением дробины.

Значительные преимущества имеют фильтрационные чаны, применяемые в США. Они внедрены на большей части пивоваренных заводов и им отдается предпочтение перед фильтр-прессами. Особенностью этих чанов является корытообразное дно (Radial Vallery Bottom) и ряд конструктивных решений, в результате которых значительно сокращается время, необходимое для решения вспомогательных задач, таких, как выгрузка дробины, вымывание осадка и т. д.

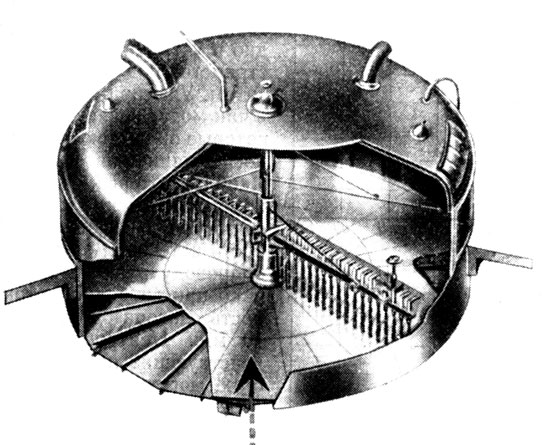

Конструкция чана фирмы "Акме" (Орлеан) имеет дно, разделенное на 24 сегмента (рис. 38), которые лучеобразно расширяются от центра. Каждый сегмент является самостоятельным гидравлическим лотком, высшая точка которого находится в центре на 20 мм, а низшая у периметра чана на 70 мм под фильтрационным ситом. Лучеобразное расположение сегментов и сток в самом низком месте по периметру чана обеспечивают быструю и равномерную фильтрацию при отличном использовании фильтрующей поверхности (по периметру больше, чем в центре). Кроме того, в верхних точках сегментов под фильтрационным ситом размещены распылители для устранения осадков сильной струей воды. Сток сусла в этих чанах решается по-разному.

Рис. 38. Лотковый фильтрационный чан (Акме)

В конструкции фирмы "Акме" используются нормальные фильтрационные батареи или система Schok - Gusmer, имеющая приемник и сток с одним регулирующим краном. Выгрузка дробины ускорена и продолжается не более 10 мин; фильтрационное сито между варками не поднимается, осадок хорошо устраняется вымыванием. В проспектах американских фирм указывается, что фильтрация, включая все вспомогательные операции, может быть проведена за 140-160 мин и чан можно использовать до 10 раз в день.

На http://best-gold.shop обручальные кольца 585.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'