Фильтрация в чане

Перекачка затора в фильтрационный чан и последующее осаждение нерастворенных частиц затора являются первыми фазами фильтрационного процесса. Прежде чем начнется перекачка, в чан следует ввести снизу горячую воду, чтобы прогреть дно и устранить воздух из пространства под фильтрационным ситом. Уже при закачке затора в чан могут возникнуть помехи, которые оказывают отрицательное влияние на фильтрацию. Якоб [5], который очень подробно занимался проблемами фильтрации, указывал, что скорость истечения затора по трубопроводу равна 2-4 м/с; однако при свободном стоке скорость затора достигает 6-10 м/с. Центробежные силы, действующие при таких скоростях, могут стать причиной отделения оболочки от более легких частиц, а тем самым причиной неравномерного распределения фильтрующего слоя. Поэтому затор заставляют падать на перегородки, чтобы его скорость уменьшилась и быстрее установился уровень. В практике затор обычно тотчас после перекачки разрыхляют, чтобы слой выравнялся. После этого поднимают разрыхлитель.

При пребывании затора в покое нерастворенные частицы постепенно осаждаются. Преимуществом фильтрационного чана является то, что осаждение в нем протекает естественно, без вмешательства извне. Более тяжелые частицы, такие, как оболочка с - остатками эндосперма, крупка и большие комки мути, быстро опадают на дно и в несколько минут образуют относительно высокий фильтрующий слой. Над этим слоем осаждаются легкие частицы, тонкие частицы оболочки, нерастворенные частицы эндосперма, остатки пленок из алейронового слоя, зародышевые листки и набухшие комья высокомолекулярных белков, которые образуют слой грубой суспензии. Этот слой тестообразный, плохо проходимый и в зависимости от расположения в дробине более или менее затрудняет фильтрацию. Над этим слоем осаждаются только тонкие суспензии, так называемое тесто, состоящее преимущественно из коагулированных белков. Тонкая суспензия является наиболее легкой нерастворимой частью затора; из-за своего небольшого количества и специфического состава она не имеет такого существенного влияния на фильтрацию, как грубые суспензии.

На седиментацию частиц затора оказывает влияние механический состав дробины, температура и густота затора. При более высоких температурах осаждение происходит быстрее, у более густых заторов с высокой вязкостью - медленнее.

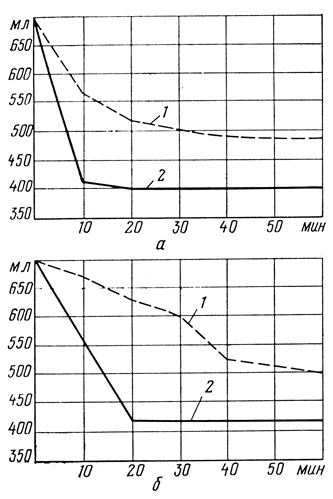

Вопросом осаждение заторов занимались ПВС в Бранике [6]. Из диаграмм на рис. 39, а, б видна зависимость скорости седиментации частиц от качества солодов и их помола.

Рис. 39. Диаграммы седиментации дробины: 1 - тонкие взвеси; 2 - дробина

Спуск первого сусла

Задачей фильтрации является отделение в возможно короткий срок сусла от нерастворенных частиц солода (дробины). Сусло должно спускаться прозрачным; перешедшие в сусло суспензии коагулированных белков, частиц оболочки и т. д. могут стать причиной плохого осветления пива и возникновения помутнений, ухудшают брух сусла и вкус пива. Собственно фильтрация начинается обычно после получасового периода покоя, когда оболочка и крупные частицы дробины и большая часть обоих слоев суспензий полностью осели. Экстракт в сусле и в фильтрующем слое практически уравнялся. Прозрачное сусло, слой дробины и жидкость под фильтрационным ситом находятся в равновесном состоянии; различно действует в глубоком слое только гидростатическое давление. В некоторых современных способах фильтрации время периода покоя сокращается или он полностью опус-кается.

При пропуске кранов и начале процесса фильтрации в равновесии жидкостей над слоем дробины и под фильтрационным си-том происходят существенные изменения. При прохождении сусла через дробину захватываются и перемещаются в основном тонкие частицы суспензии, и тем самым постепенно снижается проходимость фильтрующего слоя. Кроме того, дробина, сначала облегченная жидкостью, в процессе фильтрации прилегает в зависимости от интенсивности стока более или менее плотно к фильтрационному ситу, забивает отверстия в сите и тем самым снижает его пропускную способность. По Якобу, дробина и при нормальной фильтрации так плотно прилегает к дну, что для свободного прохождения остается едва ли 1 % от общей поверхности фильтрационного сита. Действительная проходимость является только частью теоретической возможности. На 1 м2 фильтрующей поверхности при нормальном количестве отверстий приходится около 600 см2 живого сечения, через которое теоретически могло бы протечь 265 л/с. Якоб рассчитывает на один кран (с фильтрующей поверхности 1,25 м2) истечение 0,1 л/с; только в особо благоприятных условиях может быть достигнуто истечение 0,2 л/с. Следовательно, с учетом этого при 20 кранах истечение сусла колебалось бы в пределах 72-144 гл/ч.

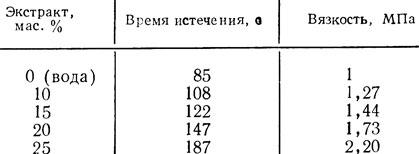

На ход фильтрации влияют свойства сусла, состав фильтрующего слоя и способ фильтрации. Наиболее экстрактивное сусло более вязко и поэтому стекает медленнее. Якоб изучал вязкость при 75°С и определил следующие величины (табл. 11).

Таблица 11. Значение вязкости сусла при 75°С (по Якобу)

По Люерсу, при повышении температуры на ГС вязкость снижается на 0,2%, следовательно, чем горячее сусло, тем лучше оно фильтруется. По данным того же автора, при фильтрации pH должен быть в пределах от 5,75 до 5,50.

Химический состав сусла также влияет на скорость фильтрации. По данным Пиратского [7], трудности вызывают главным образом очень вязкие амиланы, однако и другие вещества, такие, как декстрины и белки, могут замедлить фильтрацию. Небольшие отклонения температуры и состава сусла не имеют значения.

На формирование и фильтрующую способность слоя дробины влияют механический состав дробленого солода, качество солода и распределение слоя дробины на фильтрационном сите. Особенно важен состав дробленого солода, который должен соответствовать используемому технологическому оборудованию. Грубый помол имеет больший объем, поэтому образует более высокий и более проходимый фильтрующий слой, чем тонкий помол. Хорошо растворенные солода имеют меньшую плотность, их оболочка лучше размалывается, оставаясь в виде крупных частиц, и облегчает фильтрацию; солода короткого ращения, наоборот, плохо дробятся, оболочка излишне измельчается и на ней остаются частицы эндосперма. Кроме того, доля крупки и тяжелых частиц в помоле из солодов короткого ращения больше и дробина из них образует более компактный слой, менее проходимый. Свежеприготовленные солода или солода с очень низкой влажностью при дроблении слишком измельчаются, дробина из таких солодов содержит большую долю муки, которая засоряет каналы в фильтрующем слое и затрудняет фильтрацию.

Трудности при фильтрации возникают и в том случае, если слой дробины распределен неравномерно, и слишком высокий или низкий, если оболочка смещена к краю чана и отдельные частицы дробины неравномерно разделены. Слишком быстрый сток сусла в начале фильтрации и тем самым повышенное всасывание отдельных кранов ведет к тому, что дробина прилегает к фильтрационному ситу и затрудняет фильтрацию. Неправильные операции с разрыхлителем, главным образом перемешивание дробины с суспензиями из-за преждевременного разрезания слоя дробины, могут привести к забивке каналов и замедлить фильтрацию.

Практика фильтрации

Во время периода покоя сусло медленно образует брух, суспензии осаждаются, поверхность сусла темнеет и приобретает почти черный цвет. Хороший брух свидетельствует о хорошем качестве перерабатываемого солода и о правильно проведенном осахаривании. Такое сусло обычно стекает быстро и при фильтрации не бывает трудностей. Если суспензии осаждаются медленно и брух недостаточный, то поверхность сусла имеет красно-коричневый цвет и фильтрации должно уделяться особое внимание. Причиной этого чаще всего бывают недостаточно растворенные солода.

Фильтрацию начинают с так называемого пропуска кранов. Обычно два соседних крана несколько раз попеременно открывают и закрывают. Таким образом постепенно открывают все краны, это делается для того, чтобы осадки поднялись и быстрым оттоком попали в отводные трубки. Затем ждут, пока сусло отстоится. Мутное сусло центробежным насосом снова перекачивают в чан. Выход трубы, подводящей мутное сусло, должен быть выведен в крышку чана так, чтобы поступающее сусло не нарушало слой дробины. Если перед перекачкой затора под фильтрационное сито была впущена вода, под него проникает не слишком большое количество осадка и все пространство при пропуске кранов быстро очищается.

После осветления краны закрывают и ожидают, пока мутное сусло будет перекачано, и только после этого краны открывают и сток из лотка переключают на сусловарочный котел. Сначала необходимо контролировать прозрачность сусла у каждого крана и только после выравнивания прозрачности установить сток отдельных кранов на требуемую скорость истечения. Сусло, называемое первым, должно стекать быстро и с сильным блеском.

Правильная регулировка истечения фильтрационных кранов затруднительна. По Леберле, фильтрация в чане управляется определенным принципом непрерывности и представляет собой медленно изменяющееся ("текущее") равновесное состояние, которое определяет количество сусла, протекающего через фильтрационный слой и стекающего из лотка в сусловарочный котел. При нарушении этого соотношения фильтрация затрудняется.

При чрезмерном открывании кранов, когда в котел стекает сусла больше, чем может пропустить слой дробины, происходит засасывание; дробина прилегает к фильтрационному ситу, тесто засасывается в слой дробины, забивает каналы и фильтрация становится невозможной. Следовательно, необходимо в начале фильтрации поступать очень осторожно, чтобы сток проходил правильно. Соотношение давлений при фильтрации изменяется как в слое дробины, так и под фильтрационным ситом; оно зависит от многих факторов и не изучено достаточно.

Истечение из кранов должно быть отрегулировано так, чтобы первое сусло стекало без необходимости применения разрыхлительного механизма. Некоторые фильтрационные батареи снабжены приспособлением у каждого фильтрационного крана для постоянного контроля степени осахаривания стекающего сусла. Однако это устройство применяется только при выщелачивании дробины. Обычно же контролируется только прозрачность стекающего сусла; если сусло из какого-либо крана стекает мутным, то этот кран прикрывают до меньшего истечения.

Стекание первого сусла заканчивается через 90-120 мин. Однако иногда оно продолжается и дольше. Если первое сусло стекает слишком медленно, включают разрыхлитель и слой теста и мути проникает на глубину 10 см. За положением разрыхлителя нужно следить по указателю. Ножи должны быть расположены в направлении движения на расстоянии 20 см один от другого, при меньшем расстоянии они откидывали бы дробину. Поскольку ножи на другом плече взаимно не совпадают, то разрыхлительный механизм прорезает в дробине борозды на расстоянии 10 см. При прорезании дробины ход разрыхлителя медленный, около 0,5 об/мин; обычно достаточно, если механизм дважды пройдет через слой (2 об/мин). Иногда разрыхлительный механизм запускают глубже, на 10 см от сита, чтобы внизу остался ненарушенный фильтрующий слой. Если этого недостаточно, то механизм следует опускать до самого дна, чтобы соскоблить слой дробины. При очень медленном вращении разрыхлителя фильтрация не должна прерываться; сусло мутнеет незначительно и после подъема разрыхлительного механизма быстро становится прозрачным. Если первое сусло стекает очень плохо, то дробину надо полностью перемешать. Первоначально это делали гребком, позже для этих целей было приспособлено одно плечо разрыхлителя. В современных аппаратах в этих случаях разрыхлитель включают со скоростью, предназначенной для выгрузки дробины, слой основательно перемешивают, оставляют в покое и потом снова проводят пропуск кранов как в начале фильтрации. Перемешивание дробины с мутью и тестом ухудшает фильтрующую способность дробины и поэтому, если в этом нет крайней необходимости, то лучше избегать эту операцию.

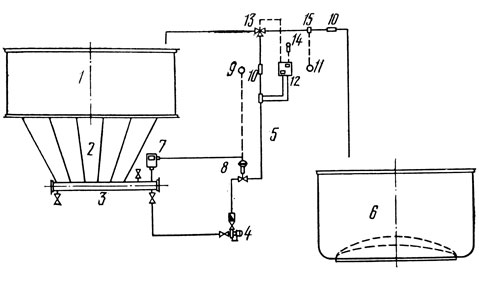

Автоматические или центральные способы фильтрации, о которых упоминалось, несколько облегчают фильтрацию. Введением приемника и регулировкой истечения с помощью одного крана уменьшается опасность прилипания дробины к ситу и засасывания теста в фильтрующий слой. Однако практическое использование этого устройства, дополненного рядом измерительных и контрольных приборов, проблематично потому, что при фильтрации в каждой варке имеют место свои факторы, которые следует учитывать. При изучении автоматической фильтрации в ПВС в Бранике применяли некоторые элементы автоматизации и был разработан проект фильтрационного автомата, который должен был регулировать под фильтрационным ситом сток сусла и контролировать его прозрачность [6]. Схема и функции этого устройства приведены на рис. 40. При испытании этого устройства в полузаводском масштабе были получены удовлетворительные результаты, в то время как измерительные и контрольные приборы были мало чувствительны и не реагировали достаточно быстро на изменения, происходящие в фильтрационной системе.

Рис. 40. Фильтрационный автомат (ПВС в Бранике): 1 - фильтрационный чан; 2 - отводные трубки; 3 - сборник; 4 - роторный насос; 5 - напорный трубопровод; 6 - сусловарочный котел; 7 - маностат; 8 - регулирующий клапан; 9 - указатель давления; 10 - смотровые стекла; 11 - указатель протекания; 12 - фотометр; 13 - трехходовой кран; 14 - сигнализирующее устройство; 15 - расходомер

Декантация сусла

Фильтрацию можно ускорить, проводя осаждение и осветление сусла вблизи поверхности, откуда декантируют прозрачное сусло. Обычно на поверхность спускают поплавковое устройство, которое удерживает устье отводящей трубки (сифон) на уровне 5 см под поверхностью. Трубку наклоняют с помощью шарнирного механизма в зависимости от того, как снижается уровень. При пуске трубка вначале наполняется водой и переключением трехходового крана всасывается сусло. Сусло стекает в лоток или прямо в котел. В некоторых фильтрационных системах оно стекает одновременно с суслом, проходящим через слой дробины, в общий приемник. Спуск для декантируемого сусла имеет смотровое стекло или другое устройство, через которое контролируют прозрачность сусла. В некоторых системах сусло декантируют через горизонтальное отверстие в цилиндрической части чана и его сток регулируют специальным устройством, или же спуск проводят через полый вал разрыхлительного механизма в центре чана (Циеманн). При хорошей работе этих устройств сверху можно декантировать до 1/3 от общего объема сусла.

Против декантации сусла имеются различные возражения. Главным образом указывается на то, что при декантации часто захватывается и муть, которая недостаточно осела, а вместе с ней также и легкие частицы, плавающие по поверхности (шелуха, зародышевые листки, частицы эндосперма). Для предотвращения захватывания крупных частиц в устье трубки вкладывают сито, однако оно забивается и возникают новые трудности. Предполагается также, что при прохождении первого сусла через слой дробины выщелачиваются некоторые вещества, важные для вкуса и пенистости пива, и поэтому предпочитают фильтрацию через дробину.

Выщелачивание дробины и фильтрация промывных вод

Воды, использованные путем пропуска их через слой дробины для выщелачивания ее, т. е. для извлечения экстракта, оставшегося в дробине, называются промывными водами.

Фильтрация промывных вод протекает при иных условиях, чем фильтрация первого сусла. Осахаривание промывных вод при фильтрации постепенно снижается, дробина выщелачивается и изменяется ее консистенция. Солодовый экстракт задерживается в дробине, с одной стороны, на поверхности частиц, с другой - внутри частиц. Оболочка задерживает на 100 г сухого остатка 200-300 г раствора, а плотные осадки - от 400 до 500 г. Чем помол мельче, т. е. его частицы меньше, тем больше дробина задерживает экстракта. Сусло, задержавшееся в дробине, не опускается на дно, поскольку на него действует сцепление (адгезия) и внутримолекулярные силы притяжения (когезия), которые задерживают экстракт. Принимая во внимание требования к качеству, этот экстракт нельзя получать прессованием или центрифугированием, и предпочитают выщелачивать экстракт водой. Экстракт диффундирует в воду со скоростью, зависящей от адгезии и когезии.

Общеизвестно, что промывные воды должны стекать прозрачными и быстро, чтобы оболочка не соприкасалась слишком долго с водой. Дробина должна выщелачиваться так, чтобы в сусло поступал только ценный экстракт, и притом в таком разбавлении, которое из-за необходимости выпаривать избыточную воду еще экономично. Промывные воды стекают быстрее, чем сусло, поскольку они более разбавлены и менее вязки. Однако они не должны стекать слишком быстро, так как для диффузии экстракта требуется определенное время. Диффузия ускоряется движением, и поэтому оправдано перекапывание дробины, применяемое в практике. Экстракт выщелачивается быстрее чистой водой, и поэтому важно, чтобы при этом вода поступала на поверхность сусла и не перемешивалась с экстрактом. Вода с меньшей плотностью остается на поверхности и потом проходит через дробину, слой которой внизу становится все более рыхлым. Поскольку механический состав дробины в слое над фильтрационным ситом не бывает одинаков, то из отдельных фильтрационных кранов промывные воды стекают с разной степенью осахаривания. Через слой оболочки вода протекает быстрее и выщелачивает меньше экстракта, а там, где дробина смешана с осадком, она протекает медленнее, и промывные воды содержат больше экстракта.

Физическое и главным образом химическое влияние процесса фильтрации при выщелачивании дробины проявляется гораздо ярче, чем при фильтрации сусла. Разбавляя постепенно промывные воды, изменяют условия для растворения отдельных компонентов, азотистых соединений, сахаридов, дубильных веществ, цветных и минеральных веществ. Важен и химический состав выщелачивающей воды. Карбонатные воды повышают растворимость общего азота и особенно фракции, осаждаемой сульфатом магния, усиливают растворение полифенольных (дубильных) и горьких веществ из оболочки, т. е. всех компонентов с неблагоприятным влиянием на стойкость, вкус и цвет пива. pH также влияет на выщелачивание дробины.

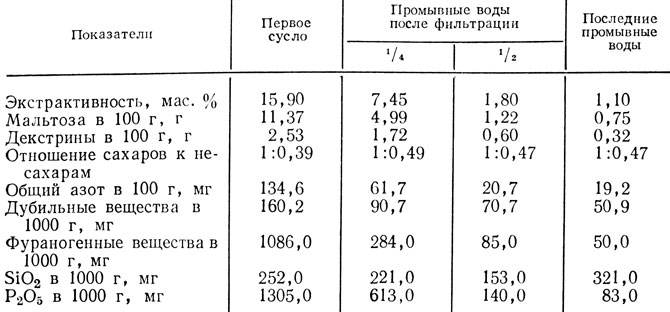

Разница в составе первого сусла и промывных вод ясно видна из данных, полученных при изучении фильтрации в ПВС в Бранике (табл. 12).

Таблица 12. Состав первого сусла и промывных вод

По Люерсу, первые фракции промывных вод имеют pH около 5,83, а последние 6,49, а при работе с неподходящей водой и выше. При pH больше 6,0 возрастает растворимость осаждаемых белков, при низком - падает. Высокий pH стимулирует выщелачивание кремниевой кислоты и окисление дубильных веществ. Промывные воды обычно повышают долю высокомолекулярных азотистых веществ, которые в результате инактивации протеолитических ферментов при высокой температуре выщелачивающей воды не могут дальше расщепляться. Учитывая приведенное отрицательное влияние, нельзя излишне увеличивать объем промывных вод. Испытывали также способы, обеспечивающие улучшение качества промывных вод, например добавкой активированного угля для адсорбции веществ, ухудшающих вкус, цвет и стойкость пива, однако в практике они не нашли широкого применения. При переработке солодов из тонкопленочных ячменей, которые культивируются в ЧССР, в таких способах нет необходимости.

Практика выщелачивания

После спуска первого сусла фильтрующий слой дробины становится компактнее; муть забивает тонкие каналы и образует вместе с тестом непроходимый слой на поверхности дробины. Поэтому дробину следует разрыхлить, слой осадка разрезать и тем самым подготовить воде доступ к отдельным частицам дробины. При выщелачивании дробины все чаще используют новые данные об условиях диффузии экстракта, о вреде аэрации дробины и т. д., и поэтому на этом участке технологический процесс сильно изменился. Раньше первое сусло спускали досуха, потом дробину несколько раз тщательно перемешивали (переслаивали) с водой и после пропуска кранов спускали первую промывную воду. Этот процесс повторяли до 4 раз, он был трудоемкий и промывные воды не всегда стекали прозрачными.

Теперь, как правило, поступают следующим образом: первое сусло спускают до тех пор, пока не обнажится дробина. Потом фильтрационные краны прикрывают и дробину орошают водой. Движение оросительного устройства должно быть медленным, чтобы вода равномерно распределялась и не слишком перемешивалась с экстрактом. Температура воды не должна превышать 80°С, чтобы не выщелачивались остатки неосахаренного крахмала, которые в котле уже не осахарятся. Одновременно в действие приводится разрыхлитель и прорезается верхний слой дробины на глубину 10-15 см. Положение разрыхлительного механизма (высота ножей над фильтрационным ситом) контролируется на указателе, а у фильтрационных кранов контролируется прозрачность стекающих промывных вод и краны с мутными промывными водами прикрываются или закрываются полностью.

После прорезывания верхнего слоя дробины разрыхлительный механизм останавливается и поднимается, закрытые фильтрационные краны снова открываются. Ороситель продолжает находиться в действии, подача воды регулируется так, чтобы она соответствовала стоку и над дробиной удерживался слой воды высотой 10-15 см, который спускался бы при стекании последних промывных вод. Контроль за выщелачиванием дробины требует определенного опыта. Проходимость дробины не во всем слое одинакова, в некоторых местах промывные воды протекают быстрее и бывают прозрачны, в некоторых - осветление продолжается дольше. В зависимости от этого должно регулироваться истечение отдельных кранов. Краны, из которых вытекают мутные промывные воды, должны прикрываться. Однако даже тогда, когда вытекают прозрачные промывные воды, не должна быть превышена определенная граница, поскольку при быстром прохождении выщелачивание дробины менее совершенно.

В практике осахаривание обычно определяют по цвету стекающих промывных вод, однако это не совсем точно. Регулировка стока в зависимости от степени осахаривания тоже имеет свои недостатки и часто удлиняет процесс фильтрации. При фильтрации промывных вод хорошо оправдали себя способы центральной фильтрации, которые автоматически выравнивают концентрацию стекающих промывных вод.

Если при фильтрации промывных вод поступать осторожно, то их следует спускать после одного прорезывания слоя дробины. Если же промывные воды стекают медленно, весь процесс следует повторить, иногда спустить разрыхлитель прямо на фильтрационное сито и соскоблить прилипшую дробину. Если у ножей подходящая конструкция и движение разрыхлителя медленное, эту операцию можно проводить не прерывая фильтрации. Слой дробины, прилипшей к ситу, можно поднять и другим образом: под фильтрационное сито ввести воду или пар. Однако эта операция не очень эффективна, так как слой дробины поднимается неравномерно и быстро падает. В особо трудных случаях фильтрацию прерывают, слой дробины полностью перемешивают и снова пропускают краны.

Для напуска воды на поверхность сусла вместо оросителя иногда используют поплавок Гоффмана. Горячая вода, как более легкая, остается на поверхности, медленно проходит через дробину и вытесняет сусло. Поплавок Гоффмана - это тарелка с отверстиями с несколькими перепадами, поддерживаемая на поверхности четырьмя поплавками. В центр тарелки поступает вода, которая через отверстия и перепады стекает, не возмущая поверхности. При полном перемешивании дробины поплавок необходимо извлекать из чана, что является недостатком этого способа. Фильтрационные чаны новых конструкций имеют на плечах разрыхлителя лоток, в который поступает промывная вода. Конструкция разрыхлителя и ножей и скорость его движения подобраны так, что движение разрыхлителя и подача воды постоянны при непрерывной фильтрации. Постоянным рыхлением дробины ускоряется диффузия экстракта и сокращается время выщелачивания.

Дробину следует выщелачивать основательно в самое короткое время и наименьшим количеством воды. Промывные воды, главным образом последние, ухудшают качество пива, и поэтому при производстве высококачественных сортов пива выщелачивание прерывается в тот момент, когда содержание экстракта в промывной воде составляет 1-1,5%, а иногда и больше. В обычном пиве промывные воды имеют экстрактивность около 0,5%. Спуск более разбавленных промывных вод неэкономичен; выпаривание избыточной воды - трудоемко и не компенсируется стоимостью полученного экстракта. В настоящее время воду, оставшуюся после окончания промывки дробины, иногда вместе с последними промывными водами используют в качестве заторной воды для следующей варки.

Выщелачивание дробины продолжается 1,5-2,5 ч. Используя фильтрационное оборудование подходящей конструкции, это время можно существенно сократить.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'