Способы охмеления сусла

На вкус пива значительное влияние оказывает не только качество и количество хмеля, использованного для варки, но также способ его переработки. Хмель является самым дорогим пивоваренным сырьем, которое, однако, технологически используется недостаточно. Кроме этого продуктивность хмеля снижается в результате естественного старения в зависимости от условий хранения. Поэтому кипячение сусла с хмелем с точки зрения качества и экономики является очень важной производственной операцией. Это особенно относится к производству светлого пива пильзенского типа, которое при варке сильно охмеляют с целью получения пива с выразительным и приятно горьким вкусом.

Определение дозировки хмеля

Дозировка хмеля зависит прежде всего от вида изготавливаем мого пива. Светлое пиво обычно охмеляют больше, чем темное, а крепкое - больше, чем слабое. Причиной этого до определенной степени является более низкое содержание осаждаемых белков в слабом сусле, так что при варке хмеля потери горьких веществ в виде бруха меньше. На интенсивность и качество горечи влияют проведение варки сусла с хмелем и условия при брожении и дображивании. Существенное влияние имеет химический состав производственной воды. Мягкие воды с низким содержанием карбонатов требуют большей дозы хмеля, горечь такого пива приятнее, тоньше. Пиво же из твердых карбонатных вод отличается при более низком охмелении резкой и грубой горечью. Наконец, при охмелении следует учитывать то, что свежий, хорошо сохранившийся хмель более продуктивен, чем старый. При определении дозировки хмеля не в последнюю очередь учитываются требования потребителей к горечи отдельных сортов пива.

Раньше в практике дозу хмеля рассчитывали на 1 гл холодного сусла, позже на 100 кг засыпи, иногда на 1 гл° (Лензе). В настоящее время в ЧССР норму потребления хмеля выражают в траммах на 1 гл готового пива.

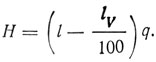

При расчете потребления хмеля H в кг для любого объема изготавливаемого сусла l в гл следует учитывать объемные потери V (в %) в варочном отделении и на стадии охлаждения сусла. Если норма потребления хмеля выражается в q в г на 1 гл готового пива, то всю дозу хмеля H (в кг) на варку высчитывают по уравнению

В последнее время было рекомендовано (Де Клерк) контролировать и регулировать дозировку хмеля по величинам горечи перерабатываемых видов хмеля, определяемых по формуле Вельмера α+β/q. При использовании этого способа норму задачи хмеля вычисляют как сумму произведений из весовых количеств и величин горечи отдельных используемых видов хмеля, выраженную на 1 гл сусла (или готового пива). Отклонения, вытекающие из различных свойств хмеля в зависимости от вида и года урожая, выравниваются путем изменения нормы задачи так, чтобы общая величина горечи оставалась неизменной.

Если например на 1 гл готового пива дозируют всего 240 г хмеля, из которого 160 г приходится на хмель Жатецкий с величиной горечи 6,1 и 80 г на хмель Тршицкий с горечью 5,4, то общая величина горечи будет

(160•6,1)+(80•5,4)=976+432=1408,

Если бы вместо Тршицкого хмеля использовали, например, Уштецкий хмель с горечью 5,9, то, чтобы сохранить существующую общую величину горечи, достаточно было бы 432/5,9=73 г Уштецкого хмеля вместо 80 г Тршицкого хмеля.

Когда обнаружилось, что в образовании горечи пива принимают участие наряду с общим комплексом мягких смол также растворимая фракция твердых смол, т. е. δ-смол, Ванчура предложил [12, 13] определять норму задачи хмеля на варку дифференцированно, с учетом этой фракции.

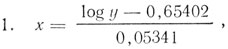

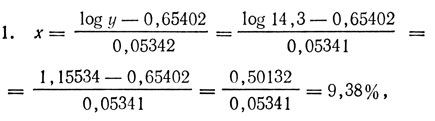

При определении нормы задачи хмеля учитывают содержание эффективных веществ, представленное суммой содержания мягких смол и δ-смол. Содержание δ-смол определяют из общего со-держания твердых смол расчетом по следующим уравнениям:

где x - это содержание смол, % от всех смол;

y - содержание твердых смол, % от всех смол (logy берут из таблицы);

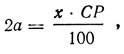

где a - действительное содержание δ-смол, %;

x - содержание δ-смол в % от всех смол (высчитаны по уравнению 1);

CP - содержание всех смол в исходном образце хмеля.

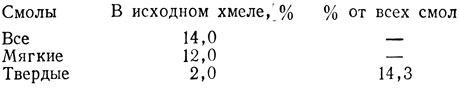

Пример. Пивовар обнаружил, что пиво имеет требуемую горечь при норме 30 кг хмеля следующего состава:

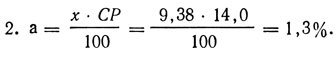

Расчет содержания δ-смол:

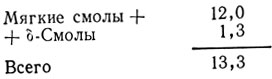

Общее содержание эффективных веществ (в%):

В этом случае из использованных 30 кг хмеля получено 0,133•30=3,99≈4,0 кг эффективных веществ, объем которых пивовар хочет поддерживать постоянно.

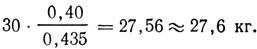

Если хмель из других партий содержал 14,5% эффективных веществ, то в такой же дозе (30 кг) содержалось бы 0,145•30=4,35 кг эффективных веществ. Чтобы сохранить такую же горечь пива как в предшествующем случае, норму задачи этого хмеля следует снизить в отношении 4,0/4,35. Общая норма расхода хмеля с содержанием 14,5% эффективных веществ будет

Производственные испытания подтвердили, что описанный процесс позволяет хорошо поддерживать неизменную горечь пива, которая является предпосылкой устойчиво хорошего качества пива. Критерием для определения горечи является содержание изосоединений (изогумулонов) в пиве, определяемое по Клопперу, или индекс горечи по Салачу.

Этот способ регулировки горечи пива облегчает сохранение равномерной горечи, и если перерабатывают свежий хмель, то при использовании хмеля с высшей величиной горечи можно сэкономить его. Однако учитывая то, что на конечную горечь пива влияют и другие факторы (производственная вода, интенсивность и время кипения, влияние окисления, время дображивания), нельзя, учитывая разную степень проявления этих влияний, использовать общую величину горечи как общепринятую норму. При неизменных же производственных условиях одного завода установление нормы величины горечи, как описано выше, дает удовлетворительные результаты.

Охмеление

Хмель, необходимый для варки, обычно добавляют частями, в ЧССР, как правило, в исходном виде. С точки зрения более полного использования хмеля и качества пива важен временной график охмеления и весовые доли отдельных доз.

Если хмель добавляли дважды, то первую, по массе меньшую часть, добавляли вначале часто уже к первому суслу, а вторую - за час до окончания кипячения хмеля с суслом. При обычной дозировке в три приема поступают также, только третью, наименьшую часть добавляют за 30 мин до конца кипячения. Количество отдельных доз по массе выбирали раньше, как правило, в зависимости от местных традиций и требований к охмелению пива. В ЧССР старый хмель обычно добавляют сначала, чтобы при продолжительном кипячении улетучивались вещества с неприятным запахом (изовалериановая кислота).

Сусло кипятят с хмелем 2 ч. Удлинение варки большей частью не улучшает вкус пива и может вызвать частичное растворение образовавшегося бруха. Сокращение варки до времени менее 1-1,5 ч снижает полноту использования хмеля.

Если в пиво переходит только 20% технологически важных компонентов хмеля, то такое применение хмеля является неэкономичным. В связи с этим большое внимание уделяется вопросам рационального использования хмеля. В ЧССР классические процессы охмеления с этих точек зрения оценил Салач [1] и предложил процесс, который теперь применяется повсеместно.

По Салачу, горькие хмелевые вещества лучше всего используются в том случае, если хмель добавляют в три приема. В начале кипячения добавляют только 1/4 от общего количества хмеля, поскольку его горькие вещества вместе с коагулированными белками большей частью переходят в горькую муть. Вторую дозу, соответствующую 1/2 от общего количества хмеля, добавляют спустя 30 мин после начала кипения. Эту часть хмеля используют наиболее полно; горькие вещества глубоко гидролизуются и лучше всего перерабатываются. Последнюю часть, соответствующую снова от всей нормы задачи хмеля, добавляют за 40 мин до конца варки. Горькие вещества этой части, главным образом их коллоидную часть, придают пиву приятную горечь и необходимый аромат. В этом процессе хмель не только лучше используется, но и обеспечивает также уравновешенный состав экстракта пива и тем самым выравненный его вкус.

Исследование возможности лучшего применения хмеля позднее было расширено в результате изучения влияния изомеризации горьких веществ за счет изменения pH, варки под давлением, а также использования ультразвука [2]. Из проведенных испытаний вытекало, что при изомеризации можно лучше использовать горькие вещества даже при снижении задачи хмеля на 20%. При изомеризации за счет изменения pH лучше всего выщелачивать хмель в течение 30 мин кипящей водой в экстракторе. Изомеризация горьких веществ кипячением при повышенном давлении также экономически целесообразна. При этом способе в начале хмель 30 мин выщелачивают, а затем экстракт выдерживают в автоклаве в течение 30 мин при 0,5 МПа (5 атм). Такая изомеризация способствует растворимости горьких веществ и тем самым кипячение сусла с хмелем сокращается на 1/3.

При использовании ультразвука лучшие результаты - были достигнуты при отдельной обработке хмеля ультразвуком в холодной воде (20°С) в течение 20 мин. При дальнейшем удлинении времени обработки ультразвуком растворимость горьких веществ не возрастает. При температуре 5°С больше всего горьких веществ было обнаружено спустя 15 мин обработки ультразвуком, при удлинении этого времени их объем умеренно снижался. При обработке хмеля ультразвуком прямо в котле изменялся также состав белков в сусле, а это в свою очередь повлияло на связь горьких хмелевых и дубильных веществ. Брух сусла был богаче и грубее, содержание общего азота и высших фракций белков снизилось. В связи с этим увеличивались потери горьких веществ и позже уменьшалось также содержание дубильных веществ.

Кипячение сусла

В практике важно, чтобы охмеленное сусло было надлежащим образом прокипячено, поскольку известно, что пиво из хорошо прокипяченного сусла лучше на вкус и более стойко. Практическим признаком хорошего кипячения является грубый и богатый брух в сусле удовлетворительного цвета с сильным блеском. Брух образуется преимущественно в результате коагуляции азотистых соединений, т. е. физико-химических процессов, течение которых поддерживает интенсивное кипячение, сопровождаемое образованием большого количества пузырьков водяных паров. На их большой поверхности белки концентрируются адсорбцией и это поддерживает реакцию осаждения. В практике интенсивность кипячения определяют по количеству воды, испарившейся из котла в течение 1 ч.

Старые варочные котлы, как правило, были объемом не больше 100 гл и обогревались прямым огнем. Пузырьков водяных паров в этих котлах образовывалось очень много, они быстро и почти в непрерывном потоке поднимались со дна к поверхности, где вспенивали сусло так быстро, что пена лопалась как гейзеры над поверхностью. Интенсивность кипячения поддерживал не только тепловой подогрев и сильное перемешивание сусла за счет течения, вызванного неравномерным обогревом дна котла при прямом обогреве. Испарение в этих котлах по часам колебалось около 10% при используемой глубине котла от 1 до 1,3 м.

С увеличением объема и глубины варочных котлов и главным образом с переходом к паровому обогреву интенсивность кипячения существенно снизилась. По сравнению с кипячением в котлах, обогреваемых прямым огнем, она уменьшилась из-за недостаточного перемешивания кипящего сусла. В связи с этим котлы такого типа имели меньшее испарение. Чтобы повысить его, варочные котлы снабжали дополнительными нагревательными элементами. Однако существенного улучшения добивались толь-ко тогда, когда одновременно повышали и интенсивность кипячения. Позже удалось обеспечить сильное перемешивание сусла также и в котлах, обогреваемых паром путем изменения формы дна, иногда и формы всего котла. В настоящее время можно утверждать, что в современных котлах с конструкцией дна, обеспечивающей хорошую конвекцию, сусло кипятится и без дополнительных нагревательных элементов также хорошо, как в котлах с прямым обогревом. Тем не менее, например в США, до сих пор широко применяют дополнительные нагревательные элементы, так называемые перколяторы. При интенсивном кипячении в обогреваемых паром варочных котлах старой конструкции за 1 ч выпаривается не менее 5%, а в новых - 8-12%.

Варочные котлы должны иметь правильно рассчитанную вытяжную трубу, поскольку быстрый отвод водяных паров повышает интенсивность кипения. Важна также глубина варочного котла. В литературе указывается, что высокое гидростатическое давление у дна глубоких варочных котлов повышает окрашивание сусла, однако одновременно улучшает брух. Колебание точки кипения сусла в зависимости от барометрического давления на заводах ЧССР не имеет большого значения. По Де Клерку, на пивоваренных заводах, расположенных высоко над уровнем моря, хороший брух сусла может быть обеспечен кипячением при умеренно повышенном давлении.

При кипячении сусла с хмелем перемешивание его за счет конвекционных потоков, сопровождающих интенсивное кипение, проявляется также в механическом воздействии на выщелачивание хмеля, т. е. на изомеризацию горьких веществ и в дальнейшем на осаждение белков (образование бруха).

За границей сусло иногда кипятят с хмелем при повышенном давлении. Сначала работали при давлении 0,2 МПа (2 атм), что обеспечивало температуру от 105 до 107°С. В настоящее время по Якубу, чаще используют низкое избыточное давление 0,02 МПа (0,2 атм). Понятно, что более высокое давление способствует коагуляции белков, однако при этом часто не достигают предполагаемых результатов. Люерс приводит данные о том, что сусло интенсивно кипит только короткий промежуток времени до того, как в котле возникает требуемое давление. После этого интенсивное кипение переходит в спокойное при ограниченном количестве пузырьков водяного пара, о значении поверхностного действия которых указывалось выше. Поэтому выгоднее работать с низким избыточным давлением, которое действует кратковременно (от 15 до 30 мин).

В настоящее время по практическим соображениям для обогрева варочных котлов используют преимущественно пар. Обслуживание парового обогрева легче, им можно управлять на расстоянии и применять программное управление. Однако за границей распространен и способ обогрева прямым огнем - газом или жидким топливом. Метод обогрева перегретой водой под давлением Steincker не нашел широкого применения.

В качестве материала для изготовления варочных котлов используют, как правило, медь. В стальных котлах нагревательная система изготавливается из меди. Де Клерк [3] доказал возможность медленного растворения меди в сусле, вредное влияние которой на коллоидную стабильность пастеризованного пива известно. В неблагоприятных случаях это проявляется в том, что большая часть меди снова осаждается и задерживается коллоидной мутью и на дрожжах. Оставшиеся ионы меди ухудшают стабильность пива гораздо сильнее, чем ионы железа.

В практике в варочном котле температуру 70-75°С поддерживают вплоть до окончания сбора промывных труб, чтобы доосахаривались незначительные количества крахмального клейстера, вымытые из дробины при фильтрации, за счет использования промывной воды более теплой, чем 78°С. Чтобы сэкономить время, сусло (первое) иногда нагревают до кипения уже при сборе промывной воды. При этом становится невозможным доосахаривание, однако устраняется воздух и предотвращается окисление сусла при температуре ниже точки кипения.

При нагреве сусла до кипения следует постоянно перемешивать его; когда будет достигнуто кипение и сильное течение сусла, мешалку выключают. Обычно перемешивание уменьшает опасность перекипания, которое наиболее вероятно в начале кипения.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'