Другие способы главного брожения

Попытки сократить или упростить процесс главного брожения проводились уже в конце прошлого и начале нынешнего века. В Берлинском институте бродильной промышленности Делбрюк изучал различные способы брожения с высокими дозами дрожжей, при повышенных температурах, при механическом перемешивании и т. д. В США Шальк внедрил способ брожения в системе шести-восьми горизонтальных танков, взаимно связанных. В стадии завитков половину бродящего сусла переводили в следующий танк и танки дополняли свежим суслом. В первом танке сусло оставалось вплоть до перекачки, из второго половину спускали в следующий танк и также поступали со следующим.

Другой американский способ Грюнвальда заключался в быстром разбраживании и устранении горьких веществ деки. Брожение протекало в четырех зонах. В первой зоне часть сусла сбраживалась при температуре 15°С дрожжами (5%) и после разбраживания дополнялась свежим суслом так, чтобы температура снижалась до 12,5°С. В стадии высоких завитков пиво переводили в следующий чан и при этом охлаждали до температуры 10°С. Во втором чане вновь образовавшиеся завитки ежедневно снимали и, наконец, коагулированные горькие вещества устраняли с помощью фильтрации и пиво возвращали в чан. К концу брожения пиво охлаждали до 7,5°С и перекачивали в емкость, в которой оно находилось непродолжительное время, необходимое для осаждения дрожжей. Только после этого пиво перекачивали в лагерные танки для дображивания.

В Швейцарии в 1898 г. был впервые внедрен способ брожения по методу Натана, который будет описан ниже. В то же время проводились первые опыты по непрерывному брожению.

В практике, особенно в Средней Европе, новые способы брожения не привились; светлое пиво до настоящего времени сбраживают классическим периодическим способом. После второй мировой войны в пивоварении появилось стремление рационализировать производство и в связи с этим возрос интерес к непрерывным процессам.

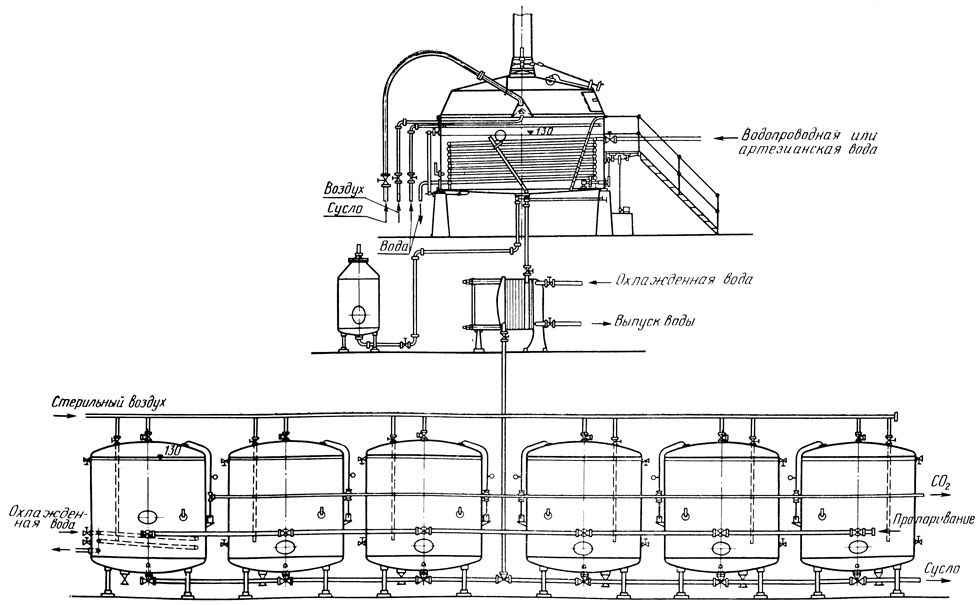

Вопрос рационализации главного брожения решался также на пивоваренном заводе в Бранике, где был внедрен способ полунепрерывного брожения стерильного сусла [46]. Схема использованного оборудования изображена на рис. 77.

Рис. 77. Полунепрерывное брожение сусла

Колонна бродильных танков состоит из шести танков объемом по 140 гл. Первый танк работает как разбраживающий и снабжен мешалкой и спиральным холодильником, охлаждаемым водой. После разбраживания из него через 48-60 ч половину объема сусла спускают в следующий танк (первый бродильный танк) и после установления уровня оба танка дополняют свежим суслом. В бродильном танке протекает главное брожение. Из разбраживающего танка через 24 ч снова спускают половину разброженного сусла в следующий танк и оба танка дополняют свежим суслом; этот процесс повторяется в следующем танке через 24 ч. Между тем сусло сбраживают в первом бродильном танке, молодое пиво перекачивают (выдавливанием с помощью стерильного воздуха) и дрожжи выгружают. Без открывания и мойки танк можно снова подключить к производству. Цикл такого непрерывного использования может продолжаться до шести недель, и за это время проходит до 30-35 генераций при одном брожении. Сбраживание перекачанного пива из-за высокой активности дрожжей несколько глубже, однако его можно регулировать, изменяя температуру.

Калер [47] изучал в производстве полунепрерывное брожение сусла, охлаждаемого на холодильных тарелках и на оросительных холодильниках. И в этом случае он обнаружил благотворное действие повышенной активности дрожжей на биологическую чистоту сбраживаемого пива, поскольку после шести недель непрерывной эксплуатации без мойки и дезинфекции бродильных танков степень биологической чистоты была в пределах, допустимых при обычном стационарном брожении. Химический состав опытного и сравниваемого пива практически не отличался, и при вкусовых испытаниях пиво тоже было оценено одинаково. По Калеру, преимуществом полунепрерывного процесса является следующее: улучшение санитарного состояния, существенное ограничение трудоемкой работы при мойке и предварительном сбраживании, лучшее использование производственного помещения и легкое улавливание углекислого газа.

Почему стоит заказать печать на пленке пвх у нас.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'