Дображивание молодого пива

После окончания главного брожения молодое пиво еще не осветлено, у него невыравненный вкус. Это пиво содержит определенное количество несброженных сахаров. Чтобы достичь полноты вкуса и в достаточной степени растворить углекислый газ, его следует дображивать в закрытых аппаратах при низкой температуре. Молодое пиво дображивают в лагерных отделениях.

Оборудование лагерного отделения

Лагерные отделения обычно размещают под бродильными, чтобы можно было использовать самотек; температура в этих отделениях должна быть от 1 до 2°С. В современных лагерных отделениях используется машинное охлаждение.

Бродильные отделения соединены с лагерными в охлаждаемый блок, наружные стены которого хорошо изолированы. Лагерное помещение разделено на самостоятельные отделения. Каждое из них имеет свое охлаждение. В зависимости от потребностей отделения можно включать в производство или выключать. Некоторые отделения (номера) соединены общим коридором, в котором размещена распределительная сеть соляного раствора, воды и сжатого (отфильтрованного) воздуха; в этом коридоре бывает также центральный трубопровод для подачи и отвода пива. Из распределителя в коридоре короткие отводные трубы идут в центр каждого номера, чтобы не применять резиновые шланги для подвода пива и воды.

Пол в лагерном отделении должен быть гладким и без щелей, лучше всего асфальтовым с достаточным уклоном к канализации. Водоприемники с сифонными затворами должны быть достаточно большими, чтобы их хватило на прием промывной воды. Пол во всем отделении должен быть на одном уровне, чтобы по нему легко передвигались передвижные устройства.

Трубопровод для перекачки пива может быть стеклянным или из бесшовных медных труб, которые должны быть прямыми, без прямоугольных колен и с достаточным уклоном, чтобы остатки пива и споласкивающая вода вытекали полностью. Подводка к распределительному устройству, компенсатору давления и т. д. всегда бывает медной и такого же вида, как в бродильном отделении. Внутренняя поверхность труб должна быть гладкой. Фланцы, резьбовое соединение и краны должны иметь такой же диаметр, как трубы, чтобы их можно было чистить шарами или круглыми щетками, проталкиваемыми по трубопроводам напорной водой.

Стены и потолок отдельных номеров обычно белят известью. Коридор бывает облицован плиткой или покрыт светлым моющимся покрытием.

Сжатый воздух, подаваемый в лагерное отделение и используемый для создания противодавления при перекачке из лагерных аппаратов, следует хорошо отфильтровать на фильтровальной станции и еще раз на ватном фильтре, размещенном прямо в лагерном отделении. Вода для лагерного отделения должна быть холодной, чтобы отделение излишне не нагревалось, и биологически чистой.

Помещения лагерного отделения нужно хорошо вентилировать и освещать. Кроме того, они должны отвечать требованиям гигиены.

Мощность лагерного отделения и размеры отдельных аппаратов должны отвечать местным условиям. Лагерное отделение предназначено не только для дображивания пива; оно является также важным звеном в производстве, дающим возможность выравнивать колебания между производством и сбытом. Если мощность лагерного отделения достаточно велика, то можно лучше удовлетворять повышенным требованиям при сезонных колебаниях и, наоборот, в хорошо охлажденном отделении пиво может находиться на несколько недель дольше, не изменяя при этом своего качества.

В условиях Чехословакии мощность лагерного отделения определяют по следующей формуле:

K=объем отделения (в гл)•используемый фонд времени/среднее время выдержки в лагерном отделении

(Время выдержки определяется для 7 и 10%-ного пива - 23 дня, а для 12%-ного - 60 дней; используемый фонд времени - 365 дней).

Размер (объем) отдельных лагерных аппаратов следует выбирать в соответствии с местными условиями. Обычно считают, что в меньших аппаратах пиво осветляется и дозревает раньше. Следует также учитывать необходимость иметь на небольших заводах и там, где ежедневно вырабатывают много видов пива, танки или лагерные бочки меньшего объема. Лагерная емкость должна опоражниваться полностью; пиво не должно оставаться в ней до следующего дня.

Охлаждение лагерного отделения и расход холода

Лагерное отделение охлаждается так же, как бродильное, соляным раствором, который проходит по охлаждающей сети. Образование углекислого газа при дображивании незначительно и его легко устранить с помощью простой установки вентиляции. Поэтому непрямое охлаждение помещения циркуляцией охлажденного воздуха менее распространено.

Образование тепла при дображивании тоже незначительно. В зависимости от экстрактивности исходного сусла при дображивании сбраживается от 0,5 до 1,0 кг экстракта в 1 гл и выделяется от 378 до 656 кДж (90-180 ккал). Дальнейший расход холода происходит в результате температуры перекачиваемого пива до температуры отделения [1680-2520 кДж (400-600 ккал/гл)] за счет охлаждения воздуха, нагреваемого от освещения, от промывной воды и т. п. Поддержание температуры хорошо изолированного, сухого лагерного отделения в пределах 1-2°С требует в зависимости от температуры наружного воздуха количества теплоты от 2730 до 4200 кДж/м2 (650-1000 ккал/м2 площади в день). Тесарж приводит в книге "Технология солода и пива" величину расхода холода для лагерного отделения с температурой 2°С 147 кДж/(м2•ч) [35 ккал/(м2•ч)].

Прямое охлаждение рассолом было описано при охлаждении бродильного отделения. В лагерных отделениях охлаждающая сеть имеет большую протяженность. Центральное распределение рассола обычно проходит по центру отделения и в отдельные номера от него идут ответвления. В номерах систему холодильных труб, как правило, монтируют на потолке над проходом, чтобы вода с наледи не капала на лагерные танки; размораживание проводят во вне рабочее время. Охлаждающая сеть может быть смонтирована также на стене, однако не слишком близко к лагерным бочкам или танкам, чтобы не происходило излишнее местное охлаждение. Длина одного пучка холодильных труб должна быть не больше 300 м, чтобы не снижалась скорость циркуляции рассола. Ответвления в номера должны иметь запорный клапан, чтобы номер можно было выключить из производства для размораживания или если он не заполнен.

В последнее время все чаще применяется обмуровывание торцов танков (рис. 78) так, что люк, выходное отверстие и остальная арматура торца танка остается в проходе, а сам танк в охлаждаемом помещении, куда нет доступа воде. Несколько танков образуют закрытое отделение, охлаждаемое до температуры 1-2°С, а в проходе температура может быть выше (6-8°С). Преимуществом такого устройства является то, что танки находятся в сухой среде, в которой возможность образования плесени и коррозии материалов незначительна, и наружные стены танков не требуют почти никакого ухода. Отделение охлаждается рассолом, и поскольку воздух в нем сухой, не образуется наледь. Такое отделение можно охлаждать циркулирующим воздухом. Согласно опубликованным данным и по мнению пивоваров на процесс дображивания не влияет разница между температурой в танке и температурой помещения, в котором находится торцовая часть танка.

Рис. 78. Облицовка торцовой части танков

Несколько иначе охлаждаются железобетонные танки, которые имеют толстые стены с низкой теплопроводностью и поэтому требуют внутреннего охлаждения. В такие танки вмонтированы чаще всего трубчатые холодильники, через которые протекает спиртоводный раствор. Внутреннее охлаждение очень экономично, поскольку олаждается только пиво, и потери тепла незначительны. Чтобы охлаждались также и верхние слои пива, охлаждающие трубы размещают в верхней части танков. На 100 гл пива приходится около 1 м2 охлаждающей поверхности. Водный раствор спирта используется в качестве охлаждающей среды для того, чтобы при нарушении герметичности пиво не испортилось. Раствор бывает 15%-ным и предварительно охлаждается рассолом в противоточном холодильнике. Чтобы пиво не намерзало на трубы холодильника, раствор должен иметь температуру не ниже -1°С. Внутреннее охлаждение требует большой осторожности, главным образом вначале, чтобы пиво не охлаждалось слишком быстро, и должно контролироваться в течение всего периода дображивания. С технологической точки зрения внутреннее охлаждение танков расценивается по-разному. Ясно, что при неосторожной работе из-за резких перемен температуры дрожжи могут ослабеть и созревание пива может замедлиться.

Лагерные танки

Для дображивания и выдержки пива используются деревянные лагерные бочки и металлические или железобетонные танки. В лагерных отделениях материал лагерных танков и их форма бывают разные, однако различия в использовании лагерного помещения при применении емкостей разной формы весьма существенны. Обычно считают, что на 1 м2 площади отделения размещается лагерных бочек общей емкостью от 12 до 17 гл и танков общей мощностью от 15 до 22 гл. Ферман и Зонтаг приводят, что на 1 м3 чистого лагерного отделения приходится емкость деревянных лагерных бочек 2-3 гл, цилиндрических танков - 5-6 гл и четырехгранных танков - 6-8 гл.

Деревянные лагерные бочки. На большинстве пивоваренных заводов Чехословакии для дображивания пива используются в основном лагерные дубовые бочки. Они изготовлены из толстых дубовых клепок, имеют закругленную форму и вогнутое внутрь дно; стянуты 8 и 12 обручами и хорошо противостоят внутреннему давлению. Днища больших бочек бывают укреплены распорками. Хорошая бочка выдерживает давление от 0,15 до 0,2 МПа (1,5-2 атм). Торцовая часть бочки имеет люк, чтобы можно было чистить ее внутри. Каждая бочка имеет два отверстия, а именно в крышке люка шпунтовое отверстие и наверху в середине клепки отверстие для наполнения. Оба отверстия имеют краны специальной конструкции, которые обеспечивают шпунтовку, закрепление шпунтаппарата и т. д. Лагерные бочки имеют внутри смоляной слой, который должен обновляться через определенное время - слой старой смолы следует удалить и бочки снова осмолить. Для этого старую смолу расплавляют и выпускают, а на стенки бочки наносят слой свежей смолы.

В настоящее время для этой цели и используют специальное приспособление, о котором будет сказано ниже. Дубовую бочку следует освобождать от старой смолы и вновь осмолять хотя бы один раз в год. Дубовая древесина при этом проветривается и просыхает и срок службы бочек тем самым увеличивается. При хорошем уходе бочки могут выдержать 40-50 лет.

Лагерные бочки изготавливают емкостью до 100 гл. По своей форме они больше всего подходят к арочным помещениям. Бочки располагают на цоколях на высоте 30-50 см от пола. На цоко-лях устанавливают большие нижние бочки емкостью от 60 до 100 гл, а между двумя такими бочками сверху устанавливают бочку меньшего размера (от 30 до 50 гл). В больших лагерных отделениях располагают два ряда бочек - напротив один другому, а между ними имеется проход.

Форма и материал дубовых бочек очень подходят для процесса дображивания. Молодое пиво в них охлаждается постепенно и равномерно, дображивание начинается быстро, дрожжи постепенно привыкают к новой среде и ход дображивания спокойный. Пиво в дубовых бочках хорошо осветляется; этому способствует форма и большая поверхность, с которой пиво соприкасается. Смоляное покрытие пивных бочек также положительно влияет на седиментацию дрожжей и вкус пива. Недостатком дубовых бочек является отсутствие герметичности, главным образом после осмоления, что является причиной потерь углекислого газа. Ремонт и уход за деревянными бочками дорогостоящий, а чистка их затруднительна. В настоящее время дубовая древесина, пригодная для изготовления лагерных бочек, становится почти недоступным сырьем, и поэтому дубовые бочки все чаще заменяют металлическими танками.

Металлические танки. Металлические лагерные танки применяются в пивоварении уже более 50 лет.

В настоящее время для дображивания используются только горизонтальные танки. В вертикальных танках уже при высоте 3 м возникает разница в насыщении углекислым газом и разница в осветлении пива между верхним и нижним слоем. 1 м высоты соответствует повышению давления на 0,01 МПа (0,1 атм) и на 0,03% большему насыщению углекислым газом. Седиментация дрожжей и других суспензированных веществ в вертикальных танках хуже.

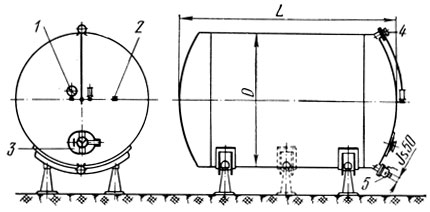

Лагерные танки в Чехословакии так же, как и сборники фильтрованного пива, контролируются Институтом технического надзора. Их конструкция должна отвечать требованиям этого института. Танки имеют выпуклые днища, их устанавливают на производственное давление 0,09 МПа (0,9 атм) и пробное давление 0,19 МПа (1,9 атм). Если требуется более высокое рабочее давление, конструкцию следует укрепить. Форма и оснащение металлических лагерных танков изображены на рис. 79. На торцовом днище лагерного танка имеется люк. Он укреплен ободом, на котором подвешены дверцы, открывающиеся внутрь танка. Они имеют резиновую прокладку и притягиваются винтовым механизмом. Выпускное отверстие внутри снабжено кольцом, которое задерживает осевшие дрожжи, и ситом для улавливания грубых суспензий, главным образом веществ, выделившихся из деки.. Над днищем в самом высоком месте танка расположена капсула для наполнения, закрытая герметической крышкой. Из капсулы выступает воздухопровод, на котором обычно в центре днища закрепляется шпунтаппарат, предохранительный клапан и ввод сжатого воздуха. Приблизительно в центре днища имеется также пробный кран.

Рис. 79. Металлические лагерные танки: 1 - воздушная арматура; 2 - пробный кран; 3 - люк; 4 - отвод CO2; 5 - выпускной кран

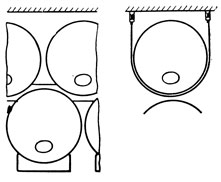

Танки устанавливают на основаниях или несущих столбах на высоте 30-50 см над полом, обычно в два ряда. Разные способы установки и крепления танков изображены на рис. 80. За рубежом металлические танки изготавливают объемом до 2000 гл. У больших танков прежде всего увеличивают длину, а диаметр, как правило, не превышает 2,4 м, с той целью, чтобы танк можно было чистить внутри без лестницы, а также чтобы быстрее оседали дрожжи.

Рис. 80. Различные способы установки лагерных танков

Поскольку металл лучше проводит тепло, чем древесина, танки охлаждаются быстрее, чем бочки. Молодое пиво охлаждается вблизи стен очень быстро и только позже, когда начинается дображивание и происходит умеренная циркуляция, температура выравнивается и в центре танка. Осветление пива в танке тоже происходит позже, чем в бочках, так как соотношение между площадью осаждения и ее объемом у больших танков меньше, чем у бочек; часто на это влияют гладкие стены танка. Преимуществом металлических танков по сравнению с бочками является их абсолютная герметичность и то, что танки из нержавеющей стали, алюминиевые, эмалированные не надо покрывать смолкой, их также легче чистить и ремонтировать. При применении танков рациональнее используется помещение лагерного отделения. Срок службы танков высокий; при хорошей внутренней изоляции на чешских заводах танки используются в непрерывном производстве уже более 50 лет.

Стальные танки с внутренним покрытием. Железо, сталь являются наиболее дешевым и наиболее пригодным материалом для изготовления бродильных чанов и лагерных танков. Материал для танков должен быть хорошо прокатан, без выступов и коррозии. Стенки танков имеют толщину от 6 до 8 мм, а днище обычно - от 10 до 12 мм. Швы должны быть внутри хорошо зачищены и образовывать с основным материалом ровную поверхность.

Внутренность танков сначала основательно обрабатывают песком, а затем на сухую, хорошо обработанную поверхность, наносят защитное покрытие. Покрытия могут иметь различный состав, однако они должны хорошо прилегать и быть инертными в отношении пива. За рубежом используются различные покрытия, чаще всего темные, изготавливаемые из горного воска с разными добавками. В последнее время применяются также покрытия из синтетических смол или пластических масс. В Чехословакии применяется восковое покрытие Gebit или эпоксидная смола Upon. Обычно на обработанную песком внутреннюю поверхность танка защитное покрытие наносят уже на заводе, при этом последний кроющий слой наносят только после установки танков в лагерном подвале. При чистке танков следует заботиться о том, чтобы защитное покрытие не повреждалось, так как есть опасность, что влага попадет на металл и под покрытием образуется коррозия, которую своевременно нельзя распознать, а позднее трудно устранить.

Ремонт внутренних покрытий различен в зависимости от качества его, способа применения покрытия и от ухода за ним. С восковых покрытий (Gebit и т. д.) один раз в год удаляют пивной камень. При больших повреждениях весь слой снова осмоляют. Покрытие выдерживает без ремонта обычно 5-6 лет. Основательная замена внутренних покрытий очень трудоемкая операция и осуществляется только специалистами. Снаружи железные танки защищают основным суриковым покрытием, а сверху его - масляной краской.

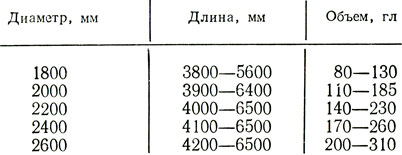

Для ориентировки в табл. 23 приведены размеры и объем изготавливаемых в Чехословакии танков с внутренним покрытием.

Таблица 23. Размеры и объем танков

(Примечание. Днища типовые и их диаметры нельзя изменить; длину приспосабливают к размерам лагерного подвала. )

Эмалированные танки. Эмалированный танк бывает покрыт эмалью и снаружи, благодаря чему срок службы его значительно увеличивается. При транспортировке танков с завода на места назначения возникает опасность, что эмаль отлетит или на ней образуются трещины и это сделает танк непригодным. В практике эмалированные танки оправдали себя. В отношении пива эмаль абсолютно индифферентна, очень стойка к износу, ее не нужно обновлять, она легко чистится и освобождается от пивного камня.

Размеры эмалированных танков зависят от размеров печей для обжига. За рубежом эмалированные печи обеспечивают производство танков емкостью 500 гл. В Чехословакии на Хотеборжских заводах изготавливают эмалированные танки емкостью до 250 гл.

Алюминиевые танки. Для изготовления лагерных танков алюминий имеет ряд достоинств. Он может непосредственно соприкасаться с пивом и ни внутри, ни снаружи не нуждается в защитных покрытиях. Он легкий, легко сваривается на месте и хорошо сохраняется при долговременном использовании. Однако алюминий чувствителен к соприкосновениям с металлами, кирпичом. Его не следует чистить щелочными средствами. Устанавливать алюминиевые танки нужно только на основания или пояса, обложенные алюминиевым листом. При первом заполнении алюминиевых танков или после устранения пивного камня несколько "снижается цвет дображиваемого пива. Это объясняется, вероятно, тем, что под действием металла освобождается больше красящих веществ; однако, уже после первого наполнения металл на поверхности пассивируется, и явление это не повторяется. Алюминиевые танки могут иметь большие размеры, однако рабочее давление не бывает выше 0,08 МПа (0,8 атм).

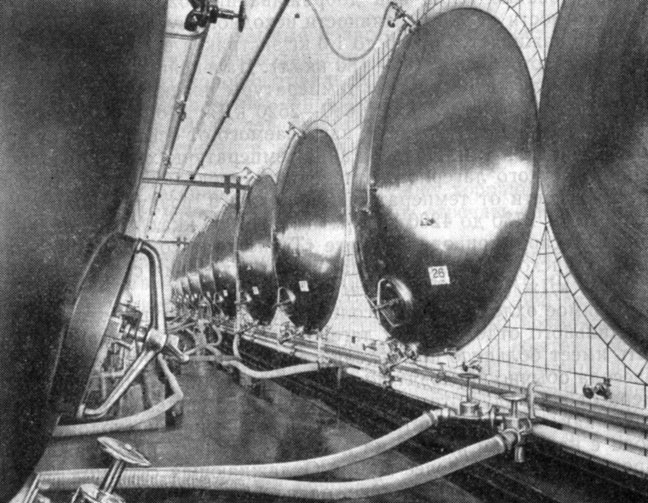

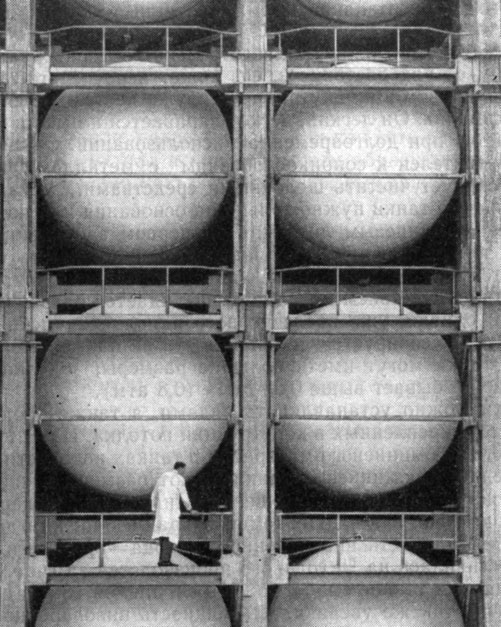

Танки можно устанавливать рядами, а также подвешивать на поясах, укрепленных в конструкции потолка. Из-за небольшой прочности алюминиевого материала в танках недопустим вакуум. За рубежом алюминиевые танки имеют размеры в зависимости от мощности лагерного помещения. Пиво в них выдерживается обычно дольше, при низких температурах и с низким давлением. Лагерная мощность пивоваренного завода "Туборг" в Копенгагене увеличилась на 1/4 годового производства за счет установки алюминиевых танков емкостью 1300 гл, длиной 18 м и диаметром 3 м. Точно так же увеличилась мощность пивоваренного завода "Хейнекен-Хертогенбош" (Голландия). На рис. 81 изображено оснащение лагерного подвала и компоновка танков.

Рис. 81. Устройство современных лагерных отделений (Хертогенбош)

Танки из нержавеющей стали. Из-за высоких цен на нержавеющую сталь лагерные танки из этого материала не применяются широко даже в странах, где его достаточно. Нержавеющая сталь подходящего состава является отличным материалом. Тем не менее ее используют прежде всего для небольших резервуаров, таких, как сборники фильтрованного слива в разливочном отделении и т. д., где существуют повышенные требования к внутреннему давлению и к стойкости материала.

Железобетонные танки. Железобетонные танки распространились после первой мировой войны, когда на многих заводах быстро увеличивалась мощность лагерного отделения. В Чехословакии таким образом появился ряд лагерных подвалов, оснащенных железобетонными танками. Бетонные танки, установленные на прочных основаниях, хорошо изолированные от влаги и тепла и снабженные хорошей внутренней изоляцией, до сих пор находятся в эксплуатации, и состояние их удовлетворительное. Под влиянием состава и способа переработки бетон подвергается химическим и физическим изменениям. Часто, спустя продолжительное время, обнаруживается оседание конструкции и тонкие трещины в штукатурке и покрытии. Иногда под влиянием химических превращений отваливается штукатурка или покрытие, в некоторых случаях нарушается также герметичность танка. Эти недостатки обнаруживаются, как правило, спустя длительный период. Однако они могут быть источником инфекции и их исправление бывает очень трудным. Недостатком является также то, что бетонные танки нельзя перемещать и их удаление очень трудоемко. Несмотря на то что затраты на изготовление железобетонных танков низкие и то, что бетонные танки обеспечивают наиболее рациональное использование помещения и несмотря на то, что способ их охлаждения экономичен, в Чехословакии и за рубежом из-за указанных выше недостатков перешли к металлическим танкам. Металлические танки лучше отвечают требованиям современной технологии, которая должна учитывать определенную тенденцию к изменению процесса, а следовательно, и реконструкции и перестройки лагерных отделений.

Наполнение танков и шпунтование пива

Лагерные емкости можно наполнять сверху или снизу. При наполнении в основном деревянных бочек сверху на кран для наполнения с коленом прикрепляют шланг, опускающийся до самого дна, чтобы пиво не пенилось. Бочку, как правило, наполняют в два приема: до момента образования пены, после ее оседания. Наполнение сверху имеет целый ряд преимуществ, пиво при этом вентилируется, и деятельность дрожжей активизируется. По существующим сведениям, пиво лучше предохранять от воздуха, как об этом будет сказано позднее. Танки и лагерные бочки, снабженные соответствующим краном, наполняют снизу. При этом не образуется столько пены и опасность инфекции меньше.

Лагерные емкости, предназначенные для перекачки, должны быть абсолютно чистыми. Если нет гарантии в абсолютной чистоте, например при толстом слое пивного камня, порче покрытия и т. д., лагерные емкости следует продезинфицировать соответствующим химическим средством. Пиво выдерживается в лагерных емкостях довольно долго, интенсивность дображивания постепенно ослабевает и тем самым создаются условия для размножения вредных микроорганизмов. Чистым должен быть и трубопровод и шланги, по которым перекачивают пиво. Перекачку следует производить осторожно, без гидравлических ударов, с одной стороны, для того, чтобы не увлекались и не поднимались дрожжи в чане и, с другой - чтобы потери углекислого газа были как можно меньше.

При перекачке нескольких варок бывает так, что некоторые лагерные аппараты наполняют дрожжами из двух или нескольких варок. При этом быстрее достигается выравнивание степени сбраживания, экстрактивности, цвета и вкуса пива. Смешиванием или "срезыванием" содержимого варок с типами дрожжей, по-разному сбраживающими, можно регулировать также интенсивность сбраживания. Следует заботиться о том, чтобы лагерные аппараты не оставались не полностью наполненными более 2 дней, так как иначе получаются большие потери углекислого газа, а соприкосновение пива с воздухом на большой поверхности ведет к нежелательным окислительным процессам и созданию условий для размножения аэробных микроорганизмов.

Температуру перекачиваемого пива следует выбирать так, чтобы дображивание начиналось через 1-2 дня. Особенно при перекачивании в стальные танки пиво не должно быть слишком холодным. При нормальной температуре подвала 2°С пиво при перекачке должно иметь температуру приблизительно 5°С.

Следует учитывать и осветление перекачиваемого пива. Как правило, в холодные подвалы перекачивают более зеленое пиво, а в теплые - пиво более охлажденное и глубоко выброженное. Соединение этих факторов при перекачке молодого пива зависит от индивидуальных условий каждого пивоваренного завода и очень важно для хода дображивания.

Дображивание сначала всегда очень интенсивно. Перекачиваемое пиво имеет температуру выше, чем температура лагерного отделения, при прохождении через трубопровод и заполнении лагерных аппаратов освобождается часть углекислого газа и пиво частично аэрируется. Благодаря этим изменениям и также тому, что дрожжи в пиве лучше рассеиваются, повышается их активность. В зависимости от дозы дрожжей, состава пива и температуры лагерного отделения эта первая фаза дображивания продолжается от 6 до 10 дней. Потом интенсивность дображивания медленно ослабевает; чтобы пиво в достаточной мере поглотило углекислый газ, лагерный аппарат должен быть закрыт и пиво следует дображивать под давлением. Бочки и танки закрывают винтовыми шпунтами с краном, на который можно укрепить манометр для определения давления. Чтобы за давлением и выпуском углекислого газа не следить постоянно, применяют шпунтаппараты. Их присоединяют шлангом или трубкой к крану бочки или на выходное отверстие капсулы для наполнения танка.

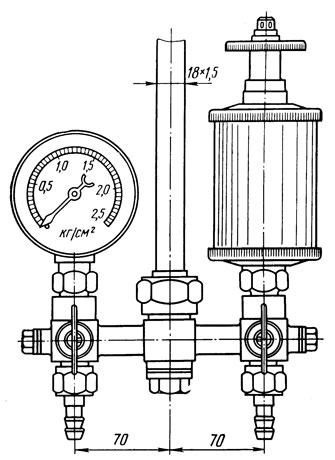

Шпунтаппарат устанавливают на требуемое избыточное давление, которое по мере того как оно превышает в лагерной емкости, выравнивается тем, что углекислый газ начинают медленно выпускать. Прохождение углекислого газа через шпунтаппарат должно быть равномерным, а прибор настолько чувствительным, чтобы углекислый газ выделялся и при минимальном избыточное давлении. В зависимости от способа регулирования различают шпунтаппараты разных систем. На том же принципе работает шпунтаппарат с водяным столбиком. В настоящее время чаще всего используются простейшие приборы, главной частью которых является точный манометр и предохранительный клапан. Предохранительный клапан состоит из сосуда со стеклянным кожухом, в котором помещена пробка, закрывающая воздухопровод. Пробка погружена в воду, чтобы не рассохлась, а давление устанавливается пружиной или рычагом с противовесом, который придавливает пробку к седлу. Общий вид шпунтаппарата дан на рис. 82.

Рис. 82. Общий вид шпунтаппарата (СПП)

Лагерные емкости можно шпунтовать отдельно так, что каждый сосуд имеет свой шпунтаппарат, или же шпунтуется сразу несколько сосудов, связанных с одним общим шпунтаппаратом больших размеров. При шпунтовании отдельных танков легче следить за давлением. Такие шпунтаппараты применяются у деревянных лагерных бочек, где нарушается герметичность и углекислого газа улетучивается больше. Групповое шпунтование проще, избыточное давление во всех сосудах почти одинаково, однако нет представления о интенсивности дображивания и о насыщении пива углекислым газом в отдельных емкостях.

Условия и ход дображивания

При дображивании и выдержке пива в лагерном отделении происходят следующие характерные процессы:

осветление пива за счет осаждения дрожжей и аморфных частиц;

насыщение пива углекислым газом, тем самым пиво приобретает резкий и полный вкус, повышенную пенистость и стабильность;

сбраживание оставшегося сбраживаемого экстракта до такой меры, чтобы степень сбраживания пива как можно больше приблизилась к конечной степени сбраживания;

выравнивание, созревание и утоньшение вкуса и запаха пива в результате химических превращений при дображивании и действия образующегося углекислого газа;

осаждение большей части холодного помутнения и тем самым снижение склонности пива к образованию холодного помутнения;

повышение восстановительной способности пива и ограничение неблагоприятных с точки зрения вкуса влияний окисления путем хранения пива без доступа воздуха.

Для оптимального хода дображивания очень важен правильный выбор времени шпунтования. Шпунтовать надо в таком интервале времени после перекачки, чтобы при дображивании было обеспечено достаточное образование углекислого газа; ошибкой является как преждевременное, так и запоздалое шпунтование.

Время шпунтования определяется прежде всего объемом сбраживаемого экстракта, а также количеством и бродильной способностью дрожжей в молодом пиве. Обычно шпунтование считается своевременным, если давление в первые же дни медленно возрастает и потом быстро достигает требуемого избыточного давления. Освободившийся углекислый газ проходит через шпунтаппарат равномерно и без сильных толчков. Важно достигнуть требуемого избыточного давления в соответствующий временной интервал перед розливом пива. Время выдержки пива при избыточном давлении важно для хорошего связывания углекислого газа.

Выбор избыточного давления зависит от условий дображивания. Обычно давление колеблется от 0,03 до 0,045 МПа (0,3-0,45 атм); содержание углекислого газа в пиве зависит от избыточного давления. В теплых подвалах и при коротком дображивании шпунтование производится при более высоком давлении. Серьезным недостатком такого шпунтования является отсутствие требуемого избыточного давления. Это вызывается нарушением герметичности лагерных аппаратов, трубопроводов, арматуры или шпунтаппарата или тем, что перекачивалось пиво, слишком передержанное в бродильном отделении и глубоко сброженное.

Недостатком также считается и поддержание слишком высокого избыточного давления, при котором в пиве скапливается углекислый газ и пиво получается перешпунтованным. Причиной этого является неправильная работа шпунтаппарата или забивка трубопроводов. В перешпунтованном пиве часть углекислого газа удерживается только за счет высокого давления. Эта часть быстро улетучивается, как только давление снизится, и тогда увлекается также и часть связанного углекислого газа.

Перешпунтованное пиво плохо разливается, имеет плохую пенистость и главным образом меньшую стабильность пены.

Связывание углекислого газа в пиве

Готовое пиво обычно содержит от 0,30 до 0,40 мае. %, а бутылочное пиво даже 0,50 мае. % углекислого газа. Из этого количества углекислоты, как уже указывалось ранее, около половины содержалось уже в молодом пиве после главного брожения, а остальная часть скопилась при дображивании. Достаточное количество углекислого газа в пиве имеет большое значение, он благотворно действует на вкусовые свойства и резкость пива. Пиво, недостаточно насыщенное углекислотой, имеет плохой, выдохшийся вкус.

Насыщение пива углекислым газом ограничено. Пиво может содержать только такое количество углекислого газа, которое допускают химический состав и физические свойства пива. Кроме - общего объема важна также форма связывания углекислого газа", от которой зависит его выделение при розливе пива.

Насыщение и связывание углекислого газа - очень сложный процесс, на который влияют целый ряд факторов. В основном различают растворение, насыщение и физико-химическое связывание углекислого газа.

Для растворения углекислого газа в пиве установлен температурный и напорный режим. Согласно закону Генри, способность жидкости растворять газы тем больше, чем выше давление и ниже температура. Например, при повышении температуры на 1°С объем углекислого газа при том же давлении снижается на 0,01%. И, наоборот, при повышении давления на 0,01 МПа (0,1 атм) растворяется на 0,03% больше углекислого газа.

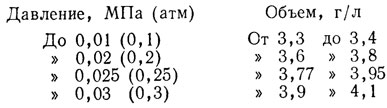

Шенфельд установил при температуре дображивания от 0,5 до 1,6°С следующие объемы растворенного углекислого газа.

Однако простым растворением нельзя объяснить связывание углекислого газа в пиве. Искусственные растворы, насыщенные углекислым газом, или минеральные воды при снижении давления или повышении температуры очень быстро выделяют углекислый газ, и гораздо быстрее, чем пиво. Исключительная способность пива связывать углекислый газ объясняется, с одной стороны, перенасыщением, а с другой - физико-химическим связыванием.

Перенасыщение происходит, если в растворах при определенных условиях скапливается газа больше, чем это соответствует физическому закону. Между жидкостью и газом существует нестабильное равновесие, которое можно нарушить резким изменением давления. У пива это явление имеет место при розливе перешпунтованных партий, иногда при розливе пива, излишне карбонизированного непосредственно перед розливом.

Физико-химическое связывание углекислого газа носит адсорбционный характер и зависит от химического состава и физических свойств пива. Тонкорассеянные в пиве коллоиды, такие как декстрины, белки, пектиновые вещества и хмелевые смолы, имеют ненормально большую общую поверхность и поэтому высокую сорбционную способность. Следовательно, общий объем связанного таким образом углекислого газа зависит от размера поверхностной площади этих веществ и тем самым от их общего содержания в пиве.

Вязкость пива тоже положительно влияет на способность связывать углекислый газ. Чем вязкость пива выше, тем больше сопротивление оказывает жидкость при выделении пузырьков углекислого газа, которое возможно только тогда, когда пузырьки достигнут определенного размера. Вязкость пива повышают главным образом сахара, декстрины, белки и пектиновые вещества.

Влияние дображивания на вкусовые качества пива

Превращения, благодаря которым при дображивании выравнивается вкус и запах пива, до сих пор не были объяснены объективными аналитическими методами и поэтому мало изучались. Дрожжи адсорбируют горькие вещества, и поэтому при их осаждении во время выдержки горечь пива снижается. Углекислый газ, который выделяется при дображивании, уносит из пива летучие вещества и среди них летучие соединения серы, главным образом сероводород, а вероятно, и некоторые альдегиды и высшие спирты; благодаря этому улучшается вкус и запах пива. Пиво, которое выдерживалось дольше, имеет тонкий вкус, в отличие от молодого пива менее выразительную, тонкую горечь и более приятный запах. Учитывая то, что содержание изогумулонов при выдержке почти не изменяется, вероятнее всего осаждаются другие горькие вещества. Образование сложных эфиров из спиртов и кислот, содержащихся в пиве, положительно влияет на запах пива.

Окислительно-восстановительные процессы при дображивании

Начиная с перекачки молодого пива следует до минимума свести окисление пива, т. е. помешать соприкосновению его с воздухом. Окисление отрицательно влияет на вкус пива; при окислении полифенолов, горьких веществ и некоторых альдегидов и высших спиртов образуются соединения, неприятные на вкус.

При дображивании пива общая восстановительная способность пива достигает конечной выравненной величины. Под восстановительной способностью подразумевается стойкость пива к изменению окислительно-восстановительного потенциала при окислении. Поскольку пиво при фильтрации, розливе и транспортировке находится в контакте с воздухом, необходимо, чтобы в конце дображивания оно имело наивысшую восстановительную способность. Решающее влияние в сущности имеет восстановительная способность молодого пива уже при перекачке, которая обусловлена использованным сырьем и технологическим процессом в варочном отделении и бродильне. При дображивании восстановительная способность пива не должна ухудшаться, редуцирующие вещества не должны окисляться. Восстановительная способность пива определяется по индикаторному временному тесту

При правильном ведении дображивания восстановительная способность пива медленно возрастает - величина ITT снижается. Это вероятнее всего вызывают вещества, выделяемые дрожжами, или восстановление окисленных форм редуцирующих веществ. При дображивании восстановительная способность пива выравнивается позже, чем остальные признаки, и это выравнивание тесно связано с общим выравниванием пива. В результате научных исследований установлено, что для определения окислительно-восстановительных процессов на разных стадиях производства пива решающим является содержание отдельных редуцирующих веществ, которые определяют восстановительную способность сусла и пива, т. е. их стойкость к окислению. Из этих редуцирующих веществ при производстве и в готовом пиве наиболее выразительно проявляются редуктоны, меланоидины, соединения, содержащие SH-группы, дубильные вещества, горькие вещества и некоторые другие низкоконцентрированные, часто встречающиеся. С точки зрения окислительно-восстановительных процессов эти вещества разделяются и определяются по скорости окисления их кислородом, присутствующем в пиве. Окисление их отражается на качестве пива. Например, редуцирующие вещества типа редуктонов и меланоидинов реагируют с кислородом быстро и предохраняют таким образом от окисления остальные редуцирующие вещества, и продукты их окисления не являются опасными для вкуса и стабильности пива. Наоборот, окисление соединений с SH-группой, дубильных веществ и горьких веществ отрицательно влияет на вкус и на коллоидную стабильность пива.

Большинство используемых в настоящее время методов определения содержания редуцирующих веществ основано на использовании окислительно-восстановительного индикатора 2,6-дихлорфенолиндофенола и его полного обесцвечивания восстановительными реактивами. Наиболее распространенным является метод, предложенный Граем и сотрудниками, т. е. определение величины ITT - индикаторного временного теста, в зависимости от времени в секундах, за которое пиво или сусло обесцветится при добавлении 80% раствора индикатора. Методика определения ITT описана в книге "Аналитика соложения и пивоварения".

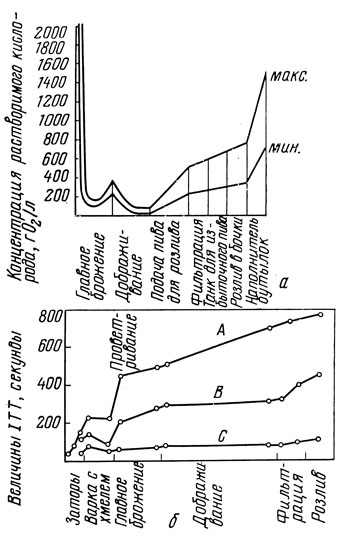

До настоящего времени окислительно-восстановительным процессам при дображивании не уделялось такого внимания, как при производстве сусла, в заключительной стадии фильтрации и при розливе пива. Превращения редуцирующих веществ при производстве пива, а следовательно, и при дображивании, как правило, тесно связаны с содержанием растворенного в сусле и пиве кислорода. Изменения содержания растворенного кислорода в отдельных стадиях производства изображены на рис. 83, а. На рис. 83, б приведены изменения ITT в ходе производства на трех разных пивоваренных заводах.

Рис. 83. Диаграммы величин ITT

По Зильберайзену [2], при главном брожении так же, как при дображивании, восстанавливаются некоторые окисленные формы редуцирующих веществ; восстановительная способность пива возрастает. Следовательно, можно предотвратить излишнее окисление уже при охлаждении и спуске сусла, чтобы сохранить его восстановительную способность. Современные исследования подтвердили, что чрезмерное окисление в этой стадии излишне. Для деятельности дрожжей достаточно меньшего количества кислорода, чем предполагалось ранее.

Веллхейнер [3] установил, что при запоздалой перекачке пива в бродильном отделении в последние дни возрастают величины ITT, следовательно, происходит нежелательное окисление, которое снижает восстановительную способность пива.

Практически к таким же выводам пришли Де Клерк и Ван Канненбергер [4], которые установили, что определенная степень окисления сусла необходима, однако процессы окисления следует контролировать не только в варочном отделении, но и в ходе дальнейшего производства.

Изучением редуцирующих веществ, имеющих значение при производстве солода и пива, занимался Главачек [5]. Помимо этого изучались и превращения редуцирующих веществ при дображивании у нескольких партий 12°-ного светлого пива, шпунтованного приблизительно в одно и то же время. Изменения обычных аналитических величин при дображивании позволяют только иногда ориентироваться в процессах при дображивании. При изучении редуцирующих веществ при дображивании установили, что в то время как главное проявление брожения, убыль экстракта, выравнивается у исследуемых партий до постоянной величины, восстановительная способность пива возрастает и дальше, и величина ITT достигает оптимального значения позднее. Выравнивание окислительно-восстановительных процессов при дображивании имеет определенную связь с превращениями остальных веществ в пиве, так как поведение редуцирующих веществ при дображивании можно использовать для определения оптимального срока выдержки.

Ускорение дображивания пива

Для повышения интенсивности дображивания в необходимых случаях к пиву в лагерных аппаратах добавляют завитки. Например, если пиво плохо дображивает или нарушена герметичность лагерной бочки, его нужно перекачать в другой сосуд. За рубежом на некоторых пивоваренных заводах добавляют завитки при производстве некоторых специальных сортов пива. По последним данным [6], в Америке большие дозы завитков (от 8 до 15%) добавляют к пиву при перекачке на дображивание глубоко выброженного и предварительно профильтрованного через диатомит молодого пива.

Другие способы дображивания

По скорости дображивания пива наиболее эффективным был способ Натана.

В последнее время дображивание ускоряют тем, что оставляют молодое пиво в бродильном отделении сбраживаться до степени сбраживания, близкой обычно к наблюдающейся в конце дображивания в лагерном подвале. При перекачке молодое пиво освобождают от дрожжей в сепараторе с непрерывной выгрузкой их и в лагерной емкости к нему добавляют завитки. Поскольку экстракт сбраживается уже в бродильном отделении, а удаление дрожжей благоприятно влияет на вкус пива, то для насыщения пива углекислым газом и выравнивания вкуса его требуется меньше времени [7].

Далее известно, что дображивание ускоряется благодаря тому, что пиво в процессе дображивания перекачивается в новый, чистый сосуд. Этот способ применяют в США, а еще раньше его использовали в Германии. При этом способе молодое пиво перекачивали в специальную лагерную бочку (Bruchfass), из которой только после осаждения дрожжей перекачивали в чистую лагерную бочку, в которой уже дображивали. По Якобу [8], более быстрое дозревание обусловлено повторным соприкосновением пива с чистой стенкой лагерной бочки. Якобом разработан способ переливания пива при дображивании через несколько лагерных емкостей, расположенных одна под другой. Однако этот способ так же, как и другие, по ускорению дображивания, например путем изменения температуры, промывки углекислым газом и т. д., не распространился в практике.

Отклонения при дображивании

При дображивании молодого пива время от времени наблюдаются ненормальные явления или недостатки, которые часто можно устранить без серьезного влияния на качество, если они обнаруживаются в начале процесса. Чаще всего это недостаточный рост давления при шпунтовании. При правильном ходе процесса давление после шпунтования бочки должно возрасти между 4-м и 8-м днем хотя бы на 0,015-0,020 МПа (0,15-0,20 атм) в зависимости от температуры лагерного отделения. Определенные отклонения могут произойти под влиянием экстрактивности пива и использованного вида дрожжей; однако слишком долго ожидать подъема давления нельзя. Если причина связана не с нарушением герметичности лагерной бочки или крана, то ошибку следует искать в сбраживании перекачанного пива. Например, если пиво перекачивали слишком выброженным, т. е. передержанным, и поступило в лагерные танки с низким содержанием сбраживаемого экстракта или с небольшой долей дрожжей, главным образом если это дрожжи хлопьевидные, которые быстро оседают, то в этом случае достаточно к пиву добавить завитки. Однако доля их из-за низкого содержания сбраживаемого экстракта должна быть не менее 8%.

Другой причиной может быть неподходящий состав исходного сусла, вызванный некачественным сырьем или неправильным ведением процесса в варочном отделении. В таких случаях следует прежде всего устранить причину и изменить соотношение сахаров к несахарам при дальнейших варках; тем не менее и в этом случае может помочь добавка завитков.

Плохо дображивается и неосахаренное пиво, которое, однако, при хорошем контроле за осахариванием в варочном отделении получается только в редких случаях. Если ошибка не была исправлена при главном брожении, то в лагерные танки можно добавить диастатический экстракт солода (так же, как и в бродильное отделение) или муку тонкого помола из светлого солода. Дозы 1-2 г/гл солодовой муки, приводимые в литературе, по опыту чешских пивоваров, недостаточны; следует применять удвоенные дозы. При этом в результате продолжительного действия амилаз в процессе дображивания сбраживаются также и обычно трудносбраживаемые декстрины. Поэтому пиво с добавлением солодовой муки на стадии дображивания всегда более глубоко сброжено. С точки зрения биологической чистоты добавление солодовой муки проблематично, и поэтому пиво, обработанное таким образом, следует особенно внимательно контролировать с биологической точки зрения.

Бывают случаи, когда молодое пиво содержит достаточно экстракта, но мало дрожжей. Тогда вместо завитков лучше добавить 4-6 л густых дрожжей на 100 гл пива, по возможности глубоко сбраживающих.

Отрицательно влияет также слишком быстрый рост давления, если перекачивается пиво плохо сброженное, т. е. зеленое. В таких случаях лучше оставить лагерные танки на короткое время не зашпунтованными, а после шпунтования обеспечить равномерный отвод углекислого газа при низком давлении, давление же повысить позже, когда дображивание начнет ослабевать. Тем самым в значительной мере ограничивается перенасыщение пива углекислым газом (перешпунтование).

Остальные отклонения, связанные с серьезными ошибками при производстве сусла или значительной инфекцией, нельзя устранить при дображивании; они требуют более серьезного вмешательства, особого наблюдения при дальнейшем процессе и прежде всего осторожности при перемешивании с другим, здоровым пивом.

Контроль дображивания

Дображивание протекает в закрытых емкостях, и поэтому обычный контроль ограничен определением избыточного давления и органолептическим определением свойств пива в отбираемых время от времени пробах.

Давление контролируется манометром, который закрепляется на кране бочки или заливной горловины танка. Там, где шпунтаппараты с манометром прикреплены стабильно, давление контролируется по манометру на шпунтаппаратах.

Пробы пива берут из пробных кранов, расположенных почти в середине высоты резервуара. Деревянные бочки раньше просверливали и отверстие закрывали дубовым колышком (шпонкой); в настоящее время часть бочек имеет латунные краны. Пробу берут так, что небольшая начальная доза сначала выпрыскивается в отдельный сосуд и только потом пиво осторожно напускается по стенке опытного стаканчика. При кругообразном движении пива в стаканчике выделяется углекислый газ; в зависимости от размера и количества образующихся пузырьков судят

о связывании углекислого газа и насыщения ими пива. Углекислый газ должен выделяться медленно, многочисленными мелкими пузырьками. Одновременно определяют осветление, образование пены, вкус и запах пива.

Вкус и запах пива можно определять в слегка нагретом пиве, лучше всего в лаборатории, где одновременно можно определить степень сбраживания и проверить биологическое состояние пива. Эти более подробные анализы проводят, как правило, в конце дображивания, перед розливом пива, чтобы можно было исправить еще возможные ошибки. Возможности исправления при этом ограничиваются, как правило, карбонизацией плохонасыщенного углекислотой пива, двойной фильтрацией менее осветленного пива и осторожным перемешиванием пива, в котором обнаруживается загрязнение, со здоровыми партиями пива. Серьезные недостатки во вкусе и запахе пива можно частично устранить перекачкой пива в новый сосуд с добавлением активированного угля или завитков. Активированного угля нельзя добавлять слишком много, поскольку он осаждается очень медленно и создает трудности при фильтрации. Всегда следует следить за тем, чтобы при смешивании таким образом обработанного пива с нормальным, не возникали в дальнейшем трудности. За границей к концу дображивания с помощью манометра определяют содержание углекислого газа.

Продолжительность дображивания и выдержки пива

Продолжительность дображивания пива различна и зависит от вида пива и его свойств. Она больше у светлого, хорошо охмеленного и сброженного пива, и меньше у темного, менее охмеленного и сброженного пива. Обычно на каждом пивоваренном заводе для отдельных видов пива имеется своя эмпирически установленная продолжительность, при соблюдении которой пиво достигает оптимальной зрелости.

На продолжительность дображивания и выдержки оказывает влияние прежде всего экстрактивность исходного сусла, степень сбраживания при перекачке и температура лагерного отделения. Пиво с более высокой экстрактивностью, с большим содержанием экстракта и спирта требует больше времени; точно также пиво, перекачиваемое с более низкой степенью сбраживания, дображивается дольше. При температурах ниже 4°С дображивание протекает медленнее, при более высоких температурах - быстрее, часто с отрицательным влиянием на связывание углекислого газа, пеностойкость и вкусовые качества готового пива.

При дображивании пиво должно быть достаточно насыщено углекислым газом, приобрести определенную пенистость и резкость. Оно приобретает эти свойства уже в I стадии так называемого оживленного дображивания. Однако вкус пива в этой стадии еще не созрел и выравнивается только в процессе выдержки. В условиях Чехословакии для 7%-ного и 10%-ного светлого и темного пива выдержка составляет три-четыре недели, у темного лагерного пива около восьми недель. Хорошо охмеленное светлое лагерное пиво (12%-ное) требует больше времени для выдержки, обычно 2-3 месяца, специальное пиво и лагерное пиво на экспорт - до 6 месяцев, а в некоторых случаях и дольше. Продолжительность выдержки нельзя ограничить точно, поскольку сбыт пива подвергается частым колебаниям; иногда продолжительность выдержки увеличивают, иногда уменьшают. Опыт показывает, что лучше работать с молодым пивом, чем с передержанным. В передержанном пиве образование углекислого газа полностью прекратилось и его содержание постепенно падает, пиво теряет резкость и его пенистость уменьшается. Одновременно изменяется вкус пива, о чем уже говорилось. Если запасы возрастут и пиво может дольше выдерживаться в подвале, то температура лагерного подвала должна быть снижена, чтобы дображивание и дозревание замедлились.

В ЧССР минимальные сроки дображивания (выдержки) пива определяются Государственным стандартом ЧСН 566635-"Пиво".

Отстой и отстойные дрожжи

После окончания дображивания пиво из лагерных емкостей перекачивается на розлив. При этом следует по возможности предотвратить подъем осевших дрожжей и попадание их в пивопровод и в фильтр. Поэтому при перекачке пива на розлив из лагерных бочек шприц погружают в бочку так, чтобы оставалось всего несколько сантиметров над дном бочки и он не проник в осевшие дрожжи. Танки имеют, как уже упоминалось, насаженное над выпускным отверстием кольцо, которое задерживает дрожжи. Поэтому после спуска пива в лагерных емкостях остаются дрожжи (называемые отстойные) и часть пива - отстой.

На отстой приходится 0,1-0,3% от общего объема лагерной емкости в зависимости от способа работы, осаждения дрожжей и использованного выпускного устройства. В небольших лагерных бочках отстой бывает больше, чем в танках с уклоном к выпускному отверстию - меньше. Чтобы сократить потери, отстой следует использовать полностью. Свежий отстой, хороший по качеству, необходимо устранять из лагерных емкостей в тот же день, когда бочка или танк были разлиты, иначе он легко загрязняется.

Отстой перемешивают в лагерном аппарате с отстойными дрожжами и отсасывают в сборник. Затем отстойные дрожжи отделяют на салфеточном фильтр-прессе или центрифуге.

Полученное пиво освобождают от микроорганизмов обеспложивающей фильтрацией (ЕК-фильтр) или пастеризуют на проточном пастеризаторе. Для отсасывания отстоя из лагерных емкостей используют передвижной насос, его устанавливают около отдельных бочек или танков. Отстойное пиво с дрожжами перекачивают на разные уровни и расстояния. Для этого можно использовать также передвижные монтежю, в которые отстой откачивают вакуумом. Устройство для съема отстоя и отстойных дрожжей более подробно описано в монографии Главачека и сотрудников "Пивные дрожжи". Способ сбора отстоя и пива из отстойных дрожжей с добавлением к нему завитков в настоящее время, как правило, не применяется, так как предпочитают обеспложивающую фильтрацию с добавлением таким образом обработанного отстойного пива к осветленному пиву при розливе.

Поскольку это пиво после указанных операций имеет незначительное содержание углекислого газа, то при добавлении к обычному пиву его карбонизируют.

По своему составу отстойные дрожжи являются ценным материалом для дальнейшей переработки и, по Шпинке, содержат больше жиров, лецитина, эргостерола, витаминов и других биогенных веществ. Прирост массы отстойных дрожжей бывает разным в зависимости от количества перекачиваемых дрожжей или от количества добавленных завитков. По данным ПВС в Бранике, количество отстойных дрожжей в пересчете на жидкие дрожжи с содержанием сухого остатка 15% колебалось на трех пивоваренных заводах от 0,08 до 0,25 кг/гл. Прессованные отстойные дрожжи можно использовать так же, как прессованные дрожжи из бродильного отделения.

Потери при дображивании

Потери пива в лагерном отделении определяют так же, как в бродильном. Поскольку содержимое варок обычно перемешивают в лагерных аппаратах, нельзя следить за ними отдельно, это снижает точность определения потерь в лагерном подвале.

Общие объемные потери в лагерном отделении колеблются в довольно широком диапазоне, в среднем от 1 до 3%.

Частичные потери при перекачке молодого пива обычно незначительны. Неизбежные потери экстракта связаны с тем, что отстойные дрожжи содержат выделенные комплексные соединения белков, дубильных веществ и хмелевых смол. Объем отстоя зависит не только от его действительного количества, но также от консистенции и колеблется от 0,3 до 0,5 л на 1 гл пива. Около половины объема отстойных дрожжей приходится на пиво, которое можно, как уже говорилось, снова получить и использовать. Потери пива в отстое зависят не только от правильного съема отстоя, т. е. отстойных дрожжей и пива, но и от того, насколько хорошо из них выделяется пиво. Потери пива, образующиеся в результате нарушения герметичности лагерных емкостей и арматуры, бывают больше у деревянных лагерных бочек, чем у танков, где чаще речь идет только о потере углекислого газа, а не о потерях пива.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'