Обработка и хранение бутылок

Перед выпуском в торговую сеть бутылки с пивом обрабатывают, с одной стороны, для того, чтобы улучшить их внешний вид, поскольку голая бутылка мало привлекательна с эстетической точки зрения, и с другой - для того, чтобы было указано содержимое бутылки и завод-изготовитель его. Как уже говорилось, бутылки должны быть снаружи чистые и блестящие, без серого налета от споласкивающих вод, имеющих высокую карбонатную жесткость и при окончательном орошении водой должны быть вымыты от остатков пива на их поверхности.

Наиболее простые данные, приводимые на бутылках с пивом, - это указание концентрации начальной плотности сусла (градусов) и название пивоваренного завода, отштампованные на кронен-пробке. Лучше и более выразительна цветная литография на верхней плоскости кронен-пробки. Однако таким способом маркируется только обычное разливное пиво. Лагерное и специальное пиво маркируются этикеткой, приклеенной к корпусу бутылки. Некоторые экспортные и специальные сорта пива оформляются на горлышке бутылки алюминиевой пленкой или кронен-пробкой из цветной алюминиевой ленты, а часто и двумя или тремя яркими этикетками.

Этикетировочные автоматы

В зависимости от требований к числу одновременно наклеиваемых этикеток и к производительности конструкция этикетировочного автомата может быть от простейшей до очень сложной. Для производительности 1200 бутылок в час используются полуавтоматы, в которые бутылки загружают вручную, этикетки наклеиваются в горизонтальном положении. В автоматических линиях применяются исключительно автоматические этикетировочные машины, через которые бутылки проходят в вертикальном положении. Конструкция этикетировочных машин различна. В одних этикетировочных машинах этикетируется от 6 до 10 бутылок в ряду и вращающиеся бутылки подаются с пластинчатых транспортеров звездочкой так же, как у карусельных разливочных машин. Простейшие этикетировочные машины для одной этикетки горизонтальные. В Чехословакии изготавливается машина, сконструированная Салайкой, работающая по такому же принципу. Старые конструкции этикетировочных машин описаны в книге "Технология солода и пива", ч. II. Новые конструкции рассматривает Линдауер [18].

Нанесение клея и прижим этикетки проводятся по-разному. Важно, чтобы этикетка после наклеивания хорошо расправлялась и имела правильное положение. Клей следует наносить вдоль вертикальных сторон этикетки; середина должна остаться свободной, чтобы этикетка легче устранялась в моечной машине. Условием для правильной работы этикетировочной машины является хороший нерастворимый в холодной воде клей. При дозировке в бункер машины клей следует хорошо перемешать, чтобы ОН имел равномерную консистенцию без затвердевших остатков из поверхностного слоя. Этикетки должны иметь абсолютно одинаковые размеры и легко отделяться одна от другой. Для машин с высокой производительностью следует использовать бумагу плотностью от 70 до 75 г/м2.

Производительность этикетировочных машин различна. У машин, наклеивающих одну этикетку, она колеблется от 3000 да 24 000 бутылок в час. Необходимая потребная мощность для них от 1 до 3,5 кВт. Машины для наклеивания одновременно двух и более этикеток имеют меньшую производительность. При большой производительности разливной линии устанавливается несколько таких машин рядом. Машины чехословацкого производства (рис. 123) имеют регулируемую производительность от 4000 до 12 000 бутылок в час и рассчитаны на этикетки на горлышке и на цилиндрической части бутылки. Потребная мощность 1,2 кВт.

Рис. 123. Непрерывная этикетировочная машина (Salajka)

Машины для отделки бутылок фольгой и колпачками

Для отделки бутылок фольгой в некоторых конструкциях используется предварительно нарезанная пленка, которая берется из бункера так же, как этикетки, вращающимися щетками, оборачивается вокруг горлышка и прижимается к кронен-пробке. В других конструкциях фольга отматывается от рулона и машина сама отрезает куски необходимой величины. Большей частью используются алюминиевые пленки толщиной от 0,009 до 0,012 мм. В некоторых случаях процесс отделки фольгой комбинируется с этикетированием в одной машине. Однако это неудобно, так как фольга иногда рвется, и поэтому процесс требует более тщательного контроля, чем этикетирование. Края фольги наклеиваются на горлышко бутылки, и поэтому с бутылки удаляется с трудом. Для мойки таких возвращаемых бутылок часто требуются щетки. Поэтому станиолируют преимущественно только бутылки на экспорт или по особому требованию заказчика. Точно также, как этикетировочные машины, станиолирующие машины имеют различную конструкцию и производительность от 3000 до 6000 бутылок в час. Потребная мощность зависит от вида используемой пленки и колеблется от 0,7 до 2,5 кВт.

Вместо фольги чаще используются колпачки из тонкой алюминиевой пленки разного цвета, которые насаживаются поверх кронен-пробки на горлышко бутылки. Закрепляются они путем сжатия резиновым кольцом за счет гидравлического прижима. Машины для отделки колпачками имеют ту же конструкцию, что и укупорочные машины с несколькими патронами. Алюминиевые колпачки поступают с заводов, вложенные один в другой и образуют рулоны длиной около 1 м. Такие рулоны помещают в наклонный лоток и машина автоматически извлекает и насаживает колпачок на слегка увлажненное горлышко, чтобы он лучше держался. Прижиматься колпачок должен осторожно, чтобы не испортился, однако так, чтобы хорошо прилегал к пробке и горлу бутылки. Слегка гофрированный и хорошо закрепленный колпачок из алюминиевого материала приятно выглядит и украшает бутылку. Колпачки правда несколько дороже, чем алюминиевая пленка, однако удобны тем, что они снимаются при открывании бутылки, а остатки их в моечных машинах устраняются легче, чем станиоль. По количеству патронов производительность машин колеблется от 3000 до 8000 бутылок в час. Потребная мощность от 0,7 до 1,2 кВт.

Хранение пива в бутылках

Небольшой объем пива, содержащегося в стеклянных бутылках, подвержен колебаниям внешней температуры в большей степени, чем пиво в бочках, и, кроме того, на него воздействует свет. Поэтому пиво в бутылках следует хранить в темных помещениях с постоянной низкой температурой. Низкая температура благоприятна потому, что отделяет возникновение биологических и коллоидных помутнений.

Лучше всего действует температура в узком диапазоне от 3 до 10°С. Температура ниже 2°С неблагоприятна для пива, так как при температуре около 0°С в пиве образуется холодное помутнение. Учитывая то, что пиво лучше пить при температуре 8-10°С, наиболее подходящими температурами хранения считаются от 6 до 8°С. Температуры свыше 10°С сокращают при хранении биологическую стойкость пива тем быстрее, чем они выше. То же можно сказать о пастеризованном пиве, в котором, по Де Клерку, коллоидное помутнение образуется при температурах ниже 25°С гораздо позже, чем при более высоких температурах.

Стандартом ЧСН 566635 предусмотрено хранить пиво в бутылках в чистом, проветриваемом помещении, защищенном от прямых солнечных лучей и от мороза. Помещение должно иметь постоянную температуру от 7 до 10°С. Согласно этому стандарту пиво в бутылках нельзя выставлять в витринах.

Бой бутылок и потери при розливе

В производстве неизбежно образуются потери бутылок, которые нельзя исключить полностью. О причинах этих потерь уже говорилось при описании отдельных машин. При хорошей работе машин не должно быть значительных колебаний в количестве боя. Только при использовании новых, впервые наполняемых бутылок, в количестве боя могут возникнуть резкие отличия от обычно достигнутых для данного вида машин под влиянием качества бутылок.

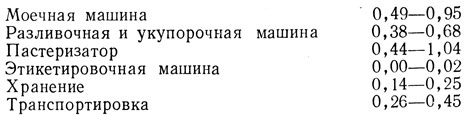

Бекер и Рафф [10] в результате длительных исследований установили, что причиной боя являются в 80% случаев удары, столкновения или другие механические влияния, а в 20% случаев резкие температурные перепады или высокое давление. За боем надо внимательно следить у каждой машины, лучше всего ежедневным взвешиванием осколков стекла на отдельных участках. Данные о бое в литературе различны. Обычно допускается 2,5-3% боя на весь процесс, однако в последнее время приводят величины и выше. Это связано, вероятно, с использованием автоматических машин с высокой производительностью и с очень высокими скоростями движения бутылок. ПВС в Бранике изучали бой на нескольких пивоваренных заводах и установили следующий диапазон в %:

С боем связаны также потери пива в отделении розлива. При бое полных или частично наполненных бутылок кроме бутылок теряется и пиво.

Количество пива, поступившего в отделение розлива, измеряется в сборниках фильтрованного пива или расходомером перед поступлением пива в разливную машину. Разница между объемом пива, принятого и фактически разлитого в бутылки, и составляет потери.

К потерям относится также пиво, налитое в бутылки выше требуемого объема. Действительный объем бутылок не одинаков, для бутылок объемом 0,5 л ЧСНом предусмотрена разница до 20 мл. Если бы при розливе в каждой бутылке указанный объем был превышен только на 5 мл, то разница, на которую возросли потери, составила бы 1%. В практике, как правило, это не бывает. Действительные потери возникают при утечке пива в случаях нарушения герметичности арматуры, плохой работы разливочных кранов при вспенивании и разбрызгивании пива и при разрыве бутылок. При розливе в бутылки объемом 0,5 л потери (объемные) колеблются около 1,5%, при розливе в бутылки меньшего объема - больше.

Автоматизация операций по сбыту пива

По сравнению с автоматизацией в других отделениях пивоваренного завода операции по сбыту автоматизированы в меньшей степени. Перевозка на поддонах повышает производительность в несколько раз, тем не менее не достигается уровень рационализации остальных узлов производства. Здесь помочь может только автоматизация. Это вытекает из того факта, что при современных способах механизации погрузочно-разгрузочных работ на пивоваренных заводах погрузка и разгрузка грузовых (товарных) вагонов и машин продолжается слишком долго. Кроме того, способ перемещения бутылок, ящиков, контейнеров и бочек часто требует больших помещений для хранения и транспортировки, которые могут быть уменьшены только в результате автоматизации этих работ.

Условиями рациональной автоматизации операций по сбыту пива подробно занимались Неуферт и Розель [20], замечания которых мы и цитируем.

Автоматизация операций по сбыту связана с автоматизацией складских работ, планирование которых должно исходить из анализа сбыта.

Для внедрения автоматизации операций по сбыту пива существенно, что пиво можно поставлять большими партиями, например, в контейнерах, в которые загружают обычные ящики с пивом. Торговые организации должны обеспечить сбыт пива в таких упаковках.

В Чехословакии для пива в бутылках на будущее предусматривается стандартная полулитровая бутылка и типовой ящик на 20 бутылок. К размеру ящиков должен быть приспособлен и контейнер.

За рубежом используется поддон, на котором в один слой можно положить 3 X 3 = 9 ящиков, т. е. при четырех слоях 36 ящиков и при пяти слоях 45 ящиков.

Для автоматизации операций по сбыту пива в бочках трудно определить перспективные направления развития ее, так как существующие деревянные и алюминиевые бочки практически вообще нельзя штабелировать.

Автоматизированная погрузка пива в бутылках на поддоны предполагает такой размер машин, при котором поддоны принимаются и устанавливаются так, чтобы груз при перевозке стоял прочно. Более удобными, чем обычные бортовые автомашины, являются специально оборудованные автомашины, при использовании которых при погрузке экономится время за счет более простой операции и нет необходимости в укреплении поддонов.

Для погрузки поддонов на автомашины наиболее пригодны специальные тележки.

В качестве основного принципа для автоматизации складских работ и операций по сбыту пива является требование к наличию буферного склада.

Характерным признаком автоматизации складских работ и операций по сбыту является то, что грузовая машина или вагон во время процесса разгрузки и загрузки стоят на одном месте, так что тележка не совершает пустых пробегов.

Тележка, за которой необходим надзор обслуживающего персонала, используется только на участке для разгрузки и загрузки машины. Все остальные транспортные операции, т. е. транспортировка пустой тары на склад и заполнение склада полными бутылками осуществляется автоматическим транспортером и соответствующим складским автоматизированным оборудованием.

При использовании полуавтоматического транспортного оборудования экономится 40% площади склада, транспортная площадь вне здания и тем самым потребность в объеме зданий и территории.

Вспомогательным оборудованием складов являются подъемники и транспортеры разного типа, управляющее устройство и при более высокой степени автоматизации также и устройство для приема и обработки данных. Всей складской техникой можно управлять от одной машины. При полной автоматизации все процессы от приема заказов и подготовки продукции некоторых видов на погрузку вплоть до контроля пустой тары протекают автоматически.

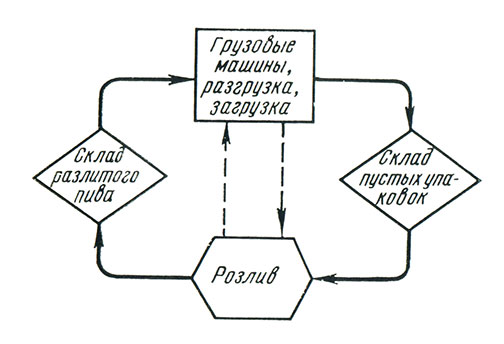

Рис. 124. Схема автоматизации операции по сбыту на пивоваренном заводе

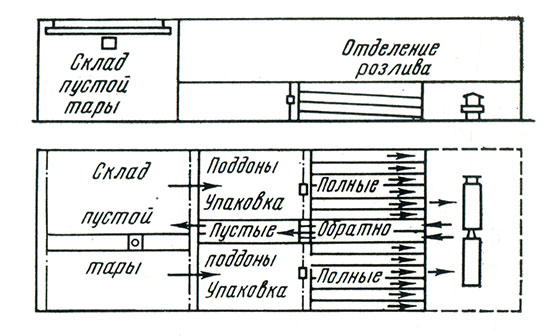

На рис. 124 представлена схема автоматизации операций по сбыту на пивоваренном заводе, на рис. 125 - схематический план автоматизации операции по сбыту на пивоваренном заводе.

Рис. 125. Схематический план автоматизации операций по сбыту на пивоваренном заводе

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'