Пастеризация пива в бутылках

Фильтрация и остальные виды обработки пива перед розливом, описанные в предшествующих главах, несколько повышают его биологическую стойкость, однако не защищают пиво от дальнейших биологических превращений, которые проявляются в дрожжевых или биологических помутнениях и изменении вкуса пива. Особенно быстро они возникают в пиве в бутылках, которое в небольших стеклянных упаковках подвергается изменениям температуры и влияниям загрязнений больше, чем пиво в бочках. Чтобы повысить биологическую стойкость, пиво надо освободить от дрожжей и других микроорганизмов, или их деятельность надо так ограничить, чтобы при хранении пиво не портилось.

Биологическую стойкость пива можно продлить следующим образом:

пастеризацией пива в бутылках;

проточной пастеризацией и розливом в асептических условиях;

горячим розливом пива в бутылки;

освобождением пива от микроорганизмов обеспложивающей фильтрацией и розливом в асептических условиях.

Добавки консервирующих средств недопустимы; уничтожение микроорганизмов действием ионизирующего излучения вызывают неприемлемые вкусовые изменения и поэтому его нельзя использовать [9]. Наиболее распространенным способом является пастеризация пива в бутылках. Почти все пиво, выпускаемое в бутылках, пастеризуют, например в США, в странах Южной Америки, а также в Дании и Голландии. В остальных европейских государствах пастеризуют только пиво, вырабатываемое на экспорт, и специальные сорта пива. Процесс пастеризации известен. Пиво нагревают до температуры пастеризации около 60°С (измерено в центре бутылки) и эта температура удерживается в течение 15-20 мин; после этого пиво медленно охлаждают. Однако этот довольно простой способ вызывает определенные изменения вкуса, цвета и физико-химической стойкости пива. Первоначально предполагалось, что температура пастеризации должна удерживаться минимум 30 мин и дольше, чтобы были уничтожены микроорганизмы. Такое нагревание и охлаждение проходило медленно и это отрицательно влияло на качество пива. При таком способе пастеризации возникает очень существенный пастеризационный (хлебный) привкус и цвет пива становится интенсивнее.

Проблемам пастеризации и особенно установлению причин неблагоприятных изменений вкуса пива будет уделено большое внимание. Большие успехи достигнуты в технике как самой пастеризации, так и обработки пива, предназначенного для пастеризации. Наиболее полное представление об этом можно получить в обширной работе американских авторов Бекера и Раффа [10], которые имеют наибольший опыт в этой области. Они рассматривали влияния, которые действуют при пастеризации отрицательно, а именно время и температуру, необходимые для уничтожения или резкого снижения жизнеспособности отдельных микроорганизмов. Пастеризацией, как известно, не обеспечивается стерильность пива, которая требует более высоких температур.

Кроме температуры и времени необходимо, по данным Бекера и Раффа, учитывать также общее число микроорганизмов, содержащихся в пиве, и свойства отдельных их видов. Устойчивость их к температуре неодинакова, поэтому температура пастеризации должна превышать необходимую величину. Температура, при которой за определенное время погибают определенные микроорганизмы, называется тепловой точкой исчезновения. Определением температуры и времени, необходимого для прекращения деятельности микроорганизмов в пиве, занимались многие. Наиболее часто цитируется работа Лунда, который засевал разные виды микроорганизмов в 10%-ном пиве, содержащем 3,2% спирта, с pH 4,4 и затем пиво слегка нагревал и поддерживал при определенной температуре. По его данным, отдельные микроорганизмы погибали при следующих температурах:

при 50°С погибали культурные дрожжи верховые и низовые, Sacch. pastorianus, Hansenula anomala, Candida itilis, Candida mycoderma, а из бактерий Pediococeus perniciosus a damnosus (так называемая пивная сарцина);

при 54-56°С Sacch. ellipsoideus a furbidaus и из бактерий" acetobacter viscosus и Lactobacillus pastorianus;

при 60°С Lactobacillus lindnerii.

По Лунду, пиво достаточно пастеризовать 20 мин при температуре 60°С, чтобы полностью погибли все микроорганизмы, содержащиеся в нем, Шимвелл считает достаточной пастеризацию в течение 15 мин при 54°С.

Эффект пастеризации можно определить математически и выразить в единицах пастеризации. Отправной точкой является кривая тепловых (температурных) точек гибели микроорганизмов, каждая точка такой кривой означает температуру, под действием которой за определенное время погибает определенный вид микроорганизмов. Чтобы кривая имела графическое изображение, линейное время в минутах откладывается на оси ординат с логарифмическим масштабом, а температура на оси абсцисс непосредственно в °С. Губительное действие температуры, достигаемое при 60°С в течение 1 мин, было принято за единицу и названо единицей пастеризации (ЕП). Если для гибели определенного вида микроорганизмов требуется при 60°С, например, 5,6 мин, то эффект пастеризации должен отвечать 5,6 ЕП.

С точки зрения практического использования этой проблемой занимался Юнг [11]. Он пришел к выводу, что предположение, согласно которому сокращение времени пастеризации при 60°С ниже 15 мин связано с опасностью, ошибочно. В своей работе он доказывает, что во многих случаях, наоборот, при этом достигают фактора обеспечения от 300 до 3000%.

При пастеризации пива нельзя действовать по шаблону. Чтобы добиться необходимой стойкости при наименьших изменениях вкуса и цвета, при пастеризации каждого сорта и типа пива следует придерживаться определенных условий. Максимальная температура пастеризации и время должны устанавливаться после основательного изучения пива и проведения опытов по пастеризации с учетом состава пива и требований к его стойкости. Обычное пиво можно пастеризовать более короткое время и при более низких температурах, чем экспортное пиво, от которого требуется продолжительная стойкость.

Пиво, предназначенное для пастеризации, должно быть хорошо сброжено, с низким содержанием несброженного экстракта, так как с одной стороны, оно должно содержать как можно меньше веществ, которые подвергаются изменениям при пастеризации, и с другой - несброженные сахара могут быть использованы дрожжами, недостаточно потерявшими жизнеспособность при пастеризации для возобновления брожения. Более низкие pH пива ускоряют пастеризацию, поэтому температуру пастеризации можно несколько снизить. При более высоком pH пива, по Де Клерку, хлебный привкус менее выразительный.

Возникновение пастеризационного привкуса и повышения цветности пива Эндерс (цит. по Люерсу) приписывает меланоидиновой реакции при пастеризации. Подобные изменения происходят и в непастеризованном пиве, однако только спустя определенное время. По Люерсу, вкусовые изменения связаны прежде всего с химическими превращениями веществ из хмеля, дрожжей, высших спиртов и органических соединений серы. Решающее влияние при пастеризации имеет аэрация (rH) пива и содержание кислорода воздуха в горлышке бутылки. Меры, которые применяются для ограничения аэрации пива, описаны в предшествующих главах; о влиянии воздуха, находящегося в горлышке бутылки, пишет Хуммель [12]. Механическим вспениванием путем постукивания по бутылке перед ее укупоркой можно полностью устранить остаточный воздух. В последнее время распространено мнение, что при вспенивании пиво отчасти аэрируется, поэтому лучше предварительно заполнять бутылки углекислым газом. Под действием кислорода при высоких температурах в пастеризованном пиве повышается склонность к образованию физико-химических помутнений, о чем более подробно будет сказано ниже.

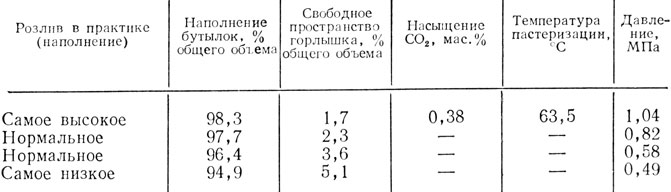

При пастеризации возрастает внутреннее давление в закрытых бутылках, и поэтому, чтобы они не лопнули, в них должно остаться определенное свободное пространство. При нагревании от температуры, при которой пиво разливается, до температуры пастеризации объем пива увеличивается на 2-2,5%. Одновременно поднимается давление в результате выделения углекислого газа, при этом, чем выше насыщение пива углекислым газом, тем выше возникающее давление. Давление, установленное в производстве на пивоваренном заводе "Туборг", по Гопкинсу и Краузе [13], приведено в табл. 28.

Таблица 28. Зависимость наполнения бутылок от давления

Результаты измерения давления в бутылках очень колеблются при использовании очень точных измерительных приборов. В Пильзне (Гамбринус) в бутылках объемом 0,5 л, наполненных до края, установлено давление до 0,15 МПа, в бутылках со свободным пространством в горлышке, соответствующим 4% от общего объема бутылки, давление составляет около 0,5 МПа. Обычно достаточным считается 3-4% свободного пространства в горлышке бутылки, чтобы избежать разрыва под действием внутреннего давления.

Пастеризаторы

Простейшим пастеризатором была железная ванна с перфорированным дном, под которое подводилась горячая вода или пар. Бутылки закладывали в ванну вручную или в металлических контейнерах. Ванну постепенно нагревали до температуры пастеризации, чаще всего до 65°С, которая выдерживалась 0,5 ч, и потом начинали охлаждать холодной водой. Сам процесс пастеризации продолжался около 2 ч, однако он очень затягивался из-за загрузки и выгрузки бутылок. Позднее были созданы камерные душевые пастеризаторы и погружные пастеризаторы. Камерные душевые пастеризаторы быстро исчезли, поскольку были не экономичны с точки зрения расхода тепла, их преимущество состояло лишь в том, что бутылки загружали в камеры на тележках и они были легкодоступны.

Наибольшее распространение нашли погружные пастеризаторы типа Gasqnet или Anker. Они состояли из взаимосвязанных камер, скомпонованных в круг или в два ряда в прямоугольник. Схемой циркуляции воды в системе камер достигают использования разницы в температурах воды в разных камерах, например вода, нагретая при охлаждении бутылок, используется для нагрева бутылок, загруженных в пастеризатор, и т. п. Новейшие пастеризаторы этих типов снабжены подвижным, электрическим, подъемным устройством. Бутылки загружают в кассеты из толстой жести, которые поднимаются и погружаются в камеры. В камерах имеются тонкие перегородки, по которым вода сверху из одной камеры идет под перфорированное дно кассеты в следующей камере. Водонагреватель расположен, как правило, под пастеризатором. Вода нагревается паровым инжектором, а циркуляция ее обеспечивается насосом или также инжектором. Охлаждающая зона отделяется от зоны пастеризации перегородкой. Старые конструкции таких пастеризаторов имели гибкие всасывающие и напорные трубопроводы, которые каждые 5 мин перемещались в следующую камеру. В 24 камерах цикл пастеризации продолжался 2 ч. В новейших конструкциях гибкий трубопровод заменен неподвижным соединительным трубопроводом и переключается кранами. Работа на этих пастеризаторах непрерывная. Их изготавливают мощностью 3600 бутылок в час и используют в Чехословакии довольно редко. Более подробно пастеризаторы описаны в книге "Технология солода и пива", с. 247.

С целью автоматизации процесса пастеризации были созданы непрерывно действующие туннельные пастеризаторы. Их можно включить в автоматические линии розлива. В высокопроизводительных линиях используют исключительно эти пастеризаторы, поскольку они проще и надежнее, чем погружные пастеризаторы непрерывного действия или различные кольцевые пастеризаторы, применяемые за рубежом.

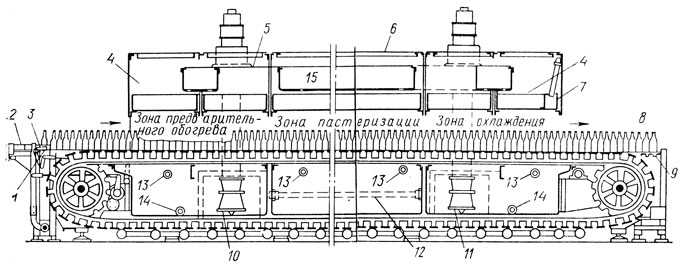

Туннельный душевой пастеризатор состоит из длинного металлического туннеля (короба) прямоугольной формы, в котором бутылки перемещаются с одного конца на другой на цепных транспортерах или подвижных решетках. Под перемещающим устройством находятся сборники воды с разной температурой, а над бутылками - резервуары и распределительное устройство, из которого вода вытекает на бутылки равномерным душем. При нахождении бутылок под душем и в результате разбрызгивания воды создаются необходимые условия для медленной теплопередачи, необходимые для нагрева пива в бутылках. Циркуляцию воды осуществляют насосы, находящиеся вне пастеризатора. Вода в резервуарах подогревается паровыми змеевиками. Регулировка температуры автоматическая. Разрез туннельного оросительного (душевого) пастеризатора дан на рис. 119.

Рис. 119. Схема туннельного пастеризатора: 1 - автоматическая загрузка бутылок; 2 - подача бутылок; 3 - автоматическая остановка подачи; 4 - оросительное устройство с перфорированным дном; 5 - распределение воды; 6 - съемные крышки; 7 - оросители с холодной водой; 8 - выгрузка бутылок; 9 - транспортер к этикетированию; 10 - пропеллерный насос для циркуляции воды из предварительного подогрева к зоне охлаждения; 11 - пропеллерный насос для циркуляции воды из зоны охлаждения в зону предварительного обогрева; 12 - выравнивающий трубопровод; 13 - переливное отверстие; 14 - выпускное отверстие; 15 - резервуар с водой

Пастеризатор имеет производительность 6000 бутылок в час, длину 12 м и ширину 4,5 м. Определенным недостатком туннельных оросительных (душевых) пастеризаторов является большой расход площади. Преимущество их заключается в том, что можно пастеризовать бутылки разной высоты и ширины. Бутылки, подаваемые пластинчатым транспортером, одна за другой скапливаются на накопителе и самопроизвольно переходят на решетку пастеризатора, по которому проходят в вертикальном положении. Количество бутылок в пастеризаторе зависит от их диаметра и в зависимости от этого возрастает или снижается его производительность. Например, в пастеризаторе на 6000 бутылок емкостью 0,5 л может пастеризоваться за 1 ч около 7500 бутылок емкостью 0,37 л или 5400 бутылок емкостью 0,65 л. Скорость перемещения бутылок в пастеризаторе небольшая и составляет 3-4 мм/с. Движение пастеризатора можно регулировать.

Кроме цепных решетчатых пастеризаторов используют также другие решетчатые системы, которые приподнимают бутылки и подают их через равномерные интервалы по металлическим рейкам. Решетки должны быть редкими, чтобы вода могла стекать в сборники, и изготовлены так, чтобы в них не задерживались осколки треснувших бутылок. Орошение должно быть обильным и равномерным по всей ширине пастеризатора, чтобы бутылки равномерно орошались и постоянно выравнивалась температура. Если вода разбрызгивается через форсунки, то перед насосом ее следует фильтровать, чтобы форсунки не забивались. Обогрев бутылок в оросительных (душевых) пастеризаторах происходит несколько медленней, чем в погружных.

Бекер и Рафф [10] описывают опыты, проводившиеся на американском заводе Barry a Wehmiller, при которых определяли прогрев пива в бутылках, и в частности в горлышке, в закругленной части, посредине бутылки и близко у дна. Бутылки были погружены в ванну с водой при умеренном движении и в ванну с интенсивно перемешиваемой водой. При орошении испытывали слабые души, достаточные для постоянного орошения бутылок и с дву- и пятикратным количеством воды. Выравнивание температуры происходило через 20-28 мин. Между прогреванием в погружной ванне и под душами нет существенного временного различия и нет необходимости орошать бутылки излишним количеством воды. Под душами, достаточными для постоянного орошения, температура пастеризации достигалась через 23-24 мин. В бутылке нагревается слой пива, прилегающий к стенке бутылки. Потом более теплое пиво медленно поднимается вверх и смещает холодную его часть к дну. Сначала прогревается пиво в горлышке бутылки, позже всего слои пива около дна. Было также установлено, что бутылки выдерживают большие температурные перепады лучше при нагревании, чем при охлаждении. Поэтому в области подогрева в настоящее время используются более высокие температуры, чем раньше.

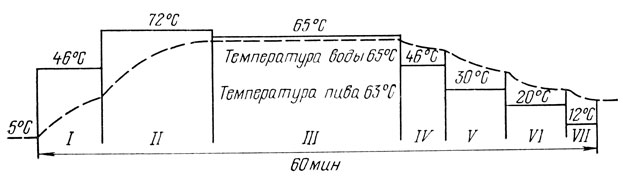

На диаграмме (рис. 120) указаны температуры воды в ваннах и температуры в бутылках по данным фирмы Холштайн - Капперт, принятые для их пастеризатора. При входе в пастеризатор бутылки споласкиваются водой температурой 46°С и после подогрева поступают в душевую зону температурой 72°С. Прохождение через эти зоны продолжается 20 мин. Бутылки, подогретые до 63°С, поступают в зону пастеризации, где орошаются водой температурой 65°С. Температура пива в бутылках выравнивается до 63°С. Через 20 мин бутылки выходят из зоны пастеризации и в течение последующих 20 мин охлаждаются душами температурами 40, 30, 20 и 12°С. Температуру пастеризации можно изменять в зависимости от требований к стойкости пива. Для последнего орошения при температуре 12°С используется артезианская вода.

Рис. 120. Диаграмма пастеризации (Холштайн-Капперт)

В последнее время требуется, чтобы пиво, выходящее из пастеризатора, было охлаждено до температуры ниже 20°С, поскольку более высокие температуры ускоряют образование небиологических помутнений. Поэтому за пастеризатором подключается еще один душ с водой, охлаждаемой рассолом.

Оросительные (душевые) туннельные пастеризаторы изготавливают для широкого диапазона мощностью от 2000 до 60 ООО бутылок в час. Чтобы сэкономить производственную площадь, их делают двух- и трехэтажными, с двумя или тремя решетками в одном корпусе. Бутылки проходят в них так же, как в одноэтажных пастеризаторах, однако вода протекает через все этажи и для выравнивания температур в нижних этажах имеются вспомогательные души. В многоэтажных пастеризаторах лучше использована производственная площадь и, кроме того, с точки зрения экономии тепла они более выгодны. Однако в таких пастеризаторах несколько сложнее транспортировка бутылок на разные этажи, а также спуск их на уровень остальных машин.

Двухэтажный пастеризатор Deluge завода Gasquet в Бордо имеет несколько иную конструкцию. В верхнем этаже бутылки предварительно подогреваются и нагреваются до температуры пастеризации, потом они поступают на нижний этаж, где заканчивается пастеризация, и бутылки охлаждаются. Души устроены на обоих этажах. Преимущество их состоит в том, что вода для охлаждения бутылок, выходящих из нижнего этажа, охлаждается в результате орошения холодных бутылок, поступающих на верхний этаж пастеризатора с температурой 4-5°С. Чтобы бутылки могли спускаться с верхнего этажа на нижний, их загружают при поступлении в пастеризатор в металлические кассеты, которые через равномерные интервалы смещаются рычажным механизмом в направлении хода машины и спускаются на нижний этаж. Однако тепло, необходимое для нагрева и охлаждения металлических кассет, повышает его расход при пастеризации.

Автоматические туннельные пастеризаторы имеют автоматическую регулировку температур и необходимые контрольные и регулирующие приборы. Корпус имеет сдвоенные стены, чтобы снизить потери тепла от излучения. Для контроля за работой душей, за ходом пастеризатора и группированием бутылок в стенах имеются смотровые окна. Насосы и приводные механизмы должны находиться вне пастеризатора и быть легкодоступными. Расход энергии в пересчете на 1000 бутылок емкостью 0,5 л составляет: пар под давлением 0,5 МПа от 55 до 60 кг, вода от 0,4 да 0,6 м3, электроэнергия от 1 до 2 кВт. Бой бутылок зависит не только от конструкции и условий работы пастеризатора, а также и от прочности бутылок, и от величины свободного пространства над пивом в горлышке бутылки. В современных пастеризаторах совершенной конструкции при правильном их заполнении и хорошем качестве бутылок не должно быть значительного боя. Па американским источникам, бой до 0,1% от общего числа бутылок считается низким, от 0,1 до 0,2% нормальным и свыше 0,2% высоким.

Проточные пастеризаторы сконструированы по принципу пластинчатых холодильников (см. рис. 51). Пиво протекает в. тонком слое между пластинами, нагревается горячей водой или паром и охлаждается до исходной температуры охлажденной смесью воды со спиртом или рассолом. Пастеризация кратковременна, для пастеризации при температуре 68-70°С достаточна 30-40 с.

Пастеризатор имеет несколько секций. Первая представляет теплообменник, в котором поступающее холодное пиво нагревается от температуры около 3°С до температуры около 50°С пастеризованным пивом, текущим в противотоке; пастеризованное пива при этом охлаждается до 20°С. Во второй, меньшей секции, пива нагревается до температуры 68-70°С. Третья секция устроена так, чтобы температура пастеризации удерживалась в пиве около 30 с. В последней секции пастеризатора пиво, выходящее из теплообменника, охлаждается с 20 до 1-2°С. Общее время пастеризации от начала нагревания до момента охлаждения составляет 90-100 с. Пиво вводится в пастеризатор насосом с компенсатором давления; при нагреве давление в пастеризаторе поднимается до 0,5-0,65 МПа в зависимости от насыщения пива углекислым газом, и при охлаждении снова падает. Поскольку пиво к пастеризаторе находится под постоянным избыточным давлением, углекислый газ не выделяется. Для вкуса пива кратковременная проточная пастеризация более благоприятна. Пастеризационный привкус не образуется или почти незаметен главным, образом потому, что при пастеризации не могут действовать окисливающие факторы, как это имеет место в бутылках с наличием части воздуха в свободном пространстве над пивом в горлышке.

Проточные пастеризаторы должны иметь совершенные регистрирующие приборы. Если температура пастеризации не была достигнута, пиво следует вернуть в секцию предварительного подогрева. Пиво нельзя перегревать или оставлять без движения в секции охлаждения, так как при дополнительном охлаждении рассолом пиво в тонком слое легко замерзает.

В зависимости от числа пластин и размера отдельных секций производительность пастеризаторов колеблется от 20 до 100 гл/ч. Расход пара от 2,8 до 3 кг/г л, охлаждение пива до 2°С требует около 1400 ккал/гл.

Для ограничения вторичных загрязнений пиво, прошедшее проточную пастеризацию, разливается в стерильные бутылки в асептических условиях так же, как пиво, стерилизованное обеспложивающей фильтрацией, о чем более подробно будет сказано ниже. Проточный пастеризатор устанавливается между сборником фильтрованного пива и разливной машиной с использованием насоса для преодоления разницы давления в пастеризаторе и сборнике.

Пиво, прошедшее проточную пастеризацию, имеет высокую биологическую стойкость, и, по Джонсону [14], лучшую небиологическую стойкость; цвет пива не повышается при пастеризации и не появляется хлебного привкуса, типичного для пива, пастеризованного в бутылках. Названный автор изучал также розлив пастеризованного в потоке пива в бутылки, вымытые обычным способом. Он привел результаты годового контроля за пастеризованным и разлитым в бутылки 90 000 гл пива. Автор доказывает, что при использовании 2,5% NaOH для отмачивания и споласкивания бутылок и при стерилизации разливных машин горячей водой для обеспечения стойкости разливаемого предварительно пропастеризованного в потоке пива нет необходимости принимать другие дополнительные меры. Из 4212 взятых проб при помещении их в термостат при 25°С через 60 дней были только три бутылки с мутным пивом.

Несмотря на указанные преимущества, проточная пастеризация пива широко не распространилась. Ее используют лишь в государствах северной части Европы и в ФРГ.

Горячий розлив пива

Пастеризация пива в проточном пастеризаторе известна около 30 лет, в то время как идея разливать горячее пиво в бутылки и тем самым одновременно стерилизовать бутылки возникла позднее. Только в 1957 г. Кайзер запатентовал этот способ наполнения бутылок. Мнение, что горячее пиво нельзя разливать в бутылки потому, что из него быстро выделяется углекислый газ, не подтвердилось. Наоборот, оказалось, что при определенных условиях проточно-пастеризованное пиво можно разливать при температуре 63-65°С и давлении 0,55-0,6 МПа без вспенивания бутылок после наполнения [15]. Теоретическими вопросами потерь углекислого газа при розливе пива занимался Тонн [15]. По его данным, пиво вспенивается при выделении углекислого газа в результате разницы в энергетических влияниях или адсорбционных свойствах на площади соприкосновения. Оно вспенивается, например, после резкого удара под влиянием разницы температур между стенкой бутылки и пивом в соприкосновении с грубой или грязной поверхностью бутылки и т. д.

На основе работы Кайзера на заводе "Холштайн-Капперт" изготовлено устройство, состоящее из проточного пастеризатора, водообогревателя, разливного аппарата и укупорочной машины, приспособленных к розливу пива при давлении до 1 МПа. Пастеризатор аналогичен пластинчатым проточным пастеризаторам, описанным выше, однако он не имеет зоны охлаждения. Разливная машина обычной конструкции, однако, с уплотнением для более высоких температур. Разливочный кран устройства не имеет трубки (см. рис. 113), и горячее пиво стекает по стенкам бутылки. Бутылки в моечной машине не охлаждаются; для последних впрыскиваний используется горячая вода и бутылки поступают в разливочный автомат с температурой выше 40°С. Повышенная температура препятствует вспениванию пива и механическому разрушению бутылок, наблюдающемуся при большой разнице в температурах пива и бутылки.

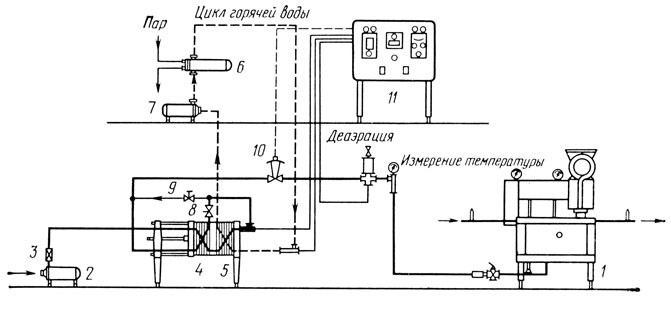

Рис. 121. Схема горячего разлива пива

На рис. 121 изображен процесс горячего розлива пива. Пиво из сборника ротационным насосом 2 подается через обратный клапан 3 в зону предварительного обогрева пастеризатора 4 и оттуда поступает в пастеризационную часть 5. В зависимости от потребностей оно может после пастеризации переключением клапана 8 направляться или через зону предварительного теплообмена или через клапан 9 прямо в разливочный автомат 1. При прохождении через зону теплообмена несколько снижается температура пастеризации и пиво разливается при более низком давлении и низкой температуре, которая однако достаточна для стерилизации бутылок. Вода нагревается в нагревателе 6 паром; циркуляция теплой воды обеспечивается насосом 7. Напорный регулирующий клапан 10 соединен с автоматическим регулятором давления на щите 11, где находятся также регистрирующие приборы. Общий вид оборудования для горячего розлива пива приведен на рис. 122.

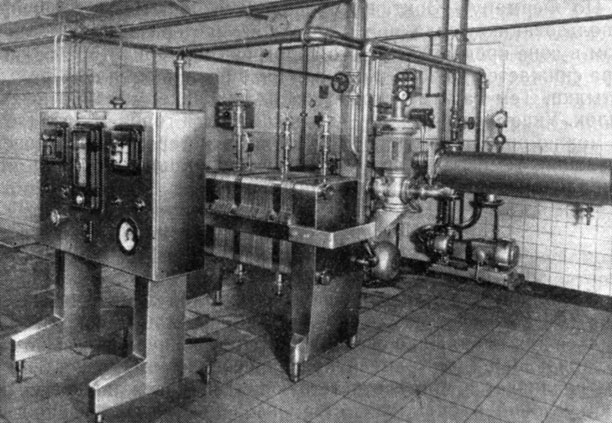

Рис. 122. Оборудование для горячего розлива пива (вид оборудования Холштайн-Капперт)

Бутылки наполняются горячим пивом до краев; уровень снижается до требуемой высоты при охлаждении и одновременно пространство горлышка заполняется выделившимся углекислым газом. По литературным данным, приведенным также Клазаром и Беднаржем [16], пиво горячего розлива содержит больше углекислого газа и меньше кислорода, чем пиво, пастеризованное в бутылках. Шильд [16] тоже подтверждает, что при подобных опытах было обнаружено весьма незначительная разница в содержании углекислого газа, менее выразительный пастеризационный привкус и более светлый цвет пива, чем у пива, пастеризованного в бутылках.

При горячем розливе пива разливочный и укупорочный автоматы должны иметь специальное предохранительное устройство, защищающее работников от ранений при разрыве бутылок при повышенном давлении. Бутылки выгружаются из моноблока горячими и остатки пива с их поверхности устраняются орошением водой. Бутылки быстро просыхают и хорошо этикетируются. Обычно они укладываются теплыми и на воздухе медленно охлаждаются. Влияние медленного охлаждения на небиологическую стойкость пива точно еще не установлено. При охлаждении бутылок водой снизилась бы экономия энергии, достигнутая при проточной пастеризации. Биологическая стойкость пива горячего розлива практически неограничена.

Бой бутылок составляет от 0,2 до 0,5% и несколько выше, чем при пастеризации в современных оросительных (душевых) пастеризаторах. В последние годы горячий розлив пива был внедрен на нескольких европейских пивоваренных заводах, однако широко не распространился.

По Ферману - Зонтачу, проводились опыты по лучшему использованию тепла при проточной пастеризации пива; при этом в зоне предварительного подогрева пастеризатора температура снижается до 25°С и при ней пиво разливается в стерильные бутылки. Тем самым ускоряется охлаждение наполненных бутылок. Указывается также, что условия при горячем розливе пива можно приспособить к пиву разного состава путем изменения давления, температур и т. д., что особенно подходит для пива стабилизированного искусственным путем.

Холодная стерилизация пива, асептические условия розлива

Холодная стерилизация введена фирмой Seitz-Werke, Креузнах (ФРГ) 30 лет назад сначала для фруктовых соков и вина, позднее для пива. Пиво освобождается от микроорганизмов обеспложивающей фильтрацией практически до стерильности и потом разливается при соответствующем поддержании асептических условий в бутылках, стерилизованных газообразной двуокисью серы.

Пиво фильтруется в пластинчатых фильтрах через стерилизующие пластины. Стерилизация фильтра, процесс фильтрации и очистки фильтра описаны в главе о пластинчатых фильтрах. Пиво освобождается от микроорганизмов при очень медленном прохождении через стерилизующую пластину. Течение не должна превышать 0,8-1 гл/(м2•ч). Перед стерилизацией пиво должна освобождаться предварительной фильтрацией от большей части мутных веществ, иначе стерилизующие пластины забиваются и производительность фильтров снижается. Специальные стерилизующие пластины, изготовленные из фильтромассы с добавлением большого количества асбеста, задерживают не только дрожжи, но также и бактерии. В зависимости от состава использованных пластин и скорости течения можно добиться почти полной стерильности или практической стерильности, при которой пива содержит так мало микроорганизмов, что помутнение не образуется.

Необходимым условием удовлетворительной биологической стойкости является предотвращение повторного загрязнения стерилизованного обеспложивающей фильтрацией пива при дальнейших операциях. Бутылки должны быть стерильными, их надо особенно тщательно мыть в моечных аппаратах с использованием моющей щелочи нужной концентрации и соответствующей температуры. После выхода из моющей машины бутылки проходят через ротационный стерилизатор, в котором стерилизуются газообразной двуокисью серы. Стерилизация протекает в три стадии. Сначала бутылки, так же, как в разливной машине, поднимаются и при прижиме к клапану в каждую из них поступает двуокись серы под давлением 0,03 МПа. На следующей стадии двуокись серы действует несколько секунд, достаточных для того, чтобы убить присутствующие в бутылке микроорганизмы. На конечной стадии двуокись серы вытесняется из бутылок значительным количеством сжатого фильтрованного воздуха. Вытеснение двуокиси серы должно быть основательным, так как в пиве, налитом в стерилизованные таким способом бутылки, она может быть только в следах. Все детали стерилизатора, соприкасающиеся с двуокисью серы, должны быть из нержавеющей стали или из пластмасс.

Двуокись серы, вытесненная из бутылок, улавливается в крышке стерилизатора и отводится из помещения.

Разливной аппарат должен быть обработан горячей водой или паром и стерильные бутылки поступают от стерилизатора к разливной машине по крытому туннелю, в котором создано умеренное избыточное давление стерильного воздуха. Воздух, необходимый для противодавления, не должен содержать микроорганизмов. Фильтрация его так же, как и воздуха для вытеснения двуокиси серы, производится в специальном фильтре со стерилизующими пластинами. Для вытеснения двуокиси серы и наполнения бутылок можно использовать вместо воздуха углекислый газ. Кронен-пробки стерилизуются парами формалина непосредственно перед загрузкой в бункер укупорочного автомата и перед прижимом к горлышку бутылки еще обжигаются газовым пламенем.

Пиво, разлитое в указанных условиях, имеет почти неограниченную биологическую стойкость и только в незначительном количестве бутылок обнаруживается помутнение биологического происхождения. Физико-химическая стойкость пива тоже хорошая, главным образом у стабилизированного пива. Адсорбцией несколько снижается цвет пива, а иногда также его пенистость. Вкус пива, прошедшего обеспложивающую фильтрацию, лучше, чем пастеризованного пива, и свой хороший вкус оно сохраняет дольше. Раньше хорошую стойкость пива приписывали консервирующему действию остаточных частей двуокиси серы в бутылках. Хуммель и Хлебечек [12] доказали, что при правильном ведении процесса эти остатки незначительны и несущественны. В статье этих авторов также подробно описаны устройства и результаты опытов.

Стерилизация пива острой обеспложивающей фильтрацией с последующим розливом в ассептических условиях довольно дорога и применяется только для экспортного пива и там, где предъявляются особые требования к стойкости, цвету и вкусу пива. В Чехословакии применение двуокиси серы при розливе пива запрещено. В некоторых государствах допускается присутствие в пиве небольших количеств двуокиси серы; так, во Франции допускается 85 мг/л, а в Англии - 100 мг/л, что является количеством, превышающим предел 60 мг/л, при котором двуокись серы уже определяется во вкусе пива.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'