Дробление винограда

Дробление винограда - одна из наиболее ответственных операций в технологическом процессе приготовления виноматериалов. В значительной степени эта операция определяет качество получаемого сусла и вина, особенно белого столового.

Целью дробления винограда является разрушение кожицы ягоды для выхода сока, но ни в коем случае не растирание их. Выход сока обусловливается повреждением протоплазмы клеток кожицы винограда и увеличением ее проницаемости. В существующих дробилках это достигается только путем механического воздействия - раздавливания, измельчения, разбивания ягод винограда. Чем интенсивнее будет данный процесс, тем выше будет выход сока. Однако в результате интенсивного механического разрушения клеточной структуры ягод происходит обогащение сусла обрывками растительной ткани, взвесями, коллоидами, дубильными и экстрактивными веществами, что приводит к снижению качества белых столовых и шампанских виноматериалов. Поэтому при дроблении винограда необходимо производить такое разрушение клеточной структуры ягод, которое обеспечивает необходимое по технологическим требованиям качество получаемого сусла при оптимальном его выходе из 1 г винограда.

Прессование нераздавленного винограда обеспечивает получение виноматериалов высокого качества, но при этом значительно снижаются производительность винзаводов, выход сусла, увеличиваются затраты труда и капиталовложения на оборудование и помещения. Вследствие этого в настоящее время прессование целыми гроздями широко не применяется.

В последние годы проведен ряд исследовательских работ по применению физических методов воздействия на виноград для повышения степени повреждения клеток растительной ткани и клеточной проницаемости без увеличения интенсивности измельчения винограда.

Б. Л. Флауменбаумом [175] был предложен для этой цели электроплазмолиз - обработка винограда электрическим током в момент дробления. При этом выход сусла увеличивается на 0,9-1,9%, а сусла-самотека - на 9,4-11,4%, однако качество его ухудшается, виноматериалы получаются окисленными [142].

Проводились испытания вибрационной обработки, которая увеличивала выход сока на 8-10% [176]; обработки винограда ультразвуком, повышающей сокоотдачу на 6-10% [140], а также обработки винограда γ-лучами [184].

Все перечисленные выше методы обработки винограда или мезги перед прессованием не вышли еще за рамки исследований и могут быть применены в производстве только при полной гарантии отсутствия ухудшения качества продукции.

Для улучшения качества получаемого сусла большое значение имеет предохранение его от окисления, что можно достичь дроблением винограда в анаэробных условиях в атмосфере CO2 или азота [112]. Однако этот метод дробления еще очень мало изучен. Необходимы дальнейшие исследования для подтверждения технологической эффективности такого метода.

Для раздавливания ягод винограда и последующего отделения их от гребней применяются два типа дробильно-гребнеотделяющих машин: дробилки валковые и дробилки ударно-центробежные.

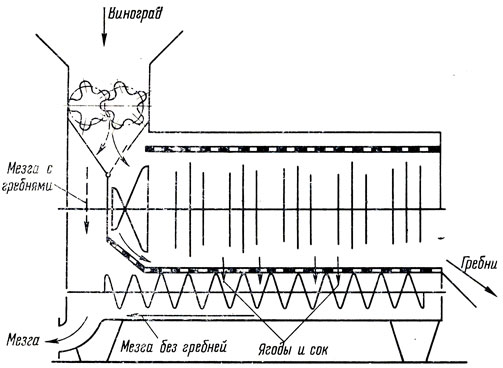

Рабочими органами валковых дробилок являются параллельно установленные рифленые валки, вращающиеся в противоположные стороны. При совмещении в одной машине операций дробления и гребнеотделения раздавленные ягоды отделяются от гребней ударами лопастей, расположенных спирально на валу в камере гребнеотделителя (рис. 12).

Рис. 12. Технологическая схема валковой дробильно-гребнеотделяющей машины

В ударно-центробежных дробилках дробление и гребнеотделение не разделяются на самостоятельные операции. В этих машинах применен другой способ раздавливания винограда, основанный на использовании энергии удара, наносимого гроздям быстровращающимися лопастями.

Качественные показатели сусла, получаемого после раздавливания ягод винограда на валковых дробилках, выше, чем сусла, полученного из мезги после центробежных дробильно-гребнеотделяющих машин.

Однако ударно-центробежные дробилки по сравнению с валковыми имеют ряд значительных преимуществ с точки зрения эксплуатационных и экономических Показателей и поэтому находят все большее распространение в винодельческой промышленности.

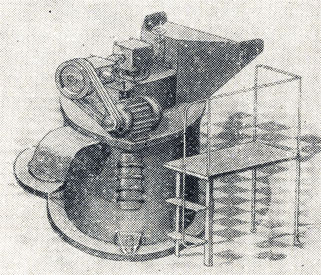

Из валковых дробилок отечественного производства на винодельческих заводах имеются: дробильно-гребнеотделяющие машины Д-4, Д-41, Д-42; дробилка-стекатель Д-2 и дробилка-насос ФП; из ударно-центробежных - дробилка-гребнеотделитель ЦДГ-20 (рис. 13) и ЦДГ-30.

Рис. 13. Центробежная дробилка-гребнеотделитель ЦДГ-20 производительностью 20 т/ч

Разработаны новые, более совершенные конструкции валковых дробильно-гребнеотделяющих машин (ВДГ-10 и ВДГ-20). Характерной особенностью этих дробилок является возможность раздавливания ягод винограда с последующим отделением от гребней или только раздавливание ягод без гребнеотделения.

Валковые дробилки-гребнеотделители Д-4, Д-41 и Д-42 имеют производительность 8 т/ч; дробилка-стекатель Д-2 - 10 т/ч; дробилка-насос ФП - 18 т/ч; дробилка-гребнеотделитель ЦДГ-20 - 20 т/ч; ЦДГ-30 - 30 т/ч, ВДГ-10 - 10 т/ч, ВДГ-20 - 20 т/ч.

Дробленый виноград (мезга) поступает в мезгоприемник, находящийся под дробилкой. Оттуда по мере наполнения сборника мезга перекачивается в стекатели. Включение и выключение мезгонасоса производятся автоматически с помощью датчиков верхнего и нижнего уровня в мезгоприемнике.

Для перекачки мезги применяются мезговые поршневые насосы ПН-М производительностью 14 м3/ч; ПМН-28 - 28 м3/ч; ВПМН-10 - 10 м3/ч; ВПМН-20 - 20 м3/ч и винтовой насос 1В20/5В производительностью 16 м3/ч.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'