Устройства для брожения на мезге

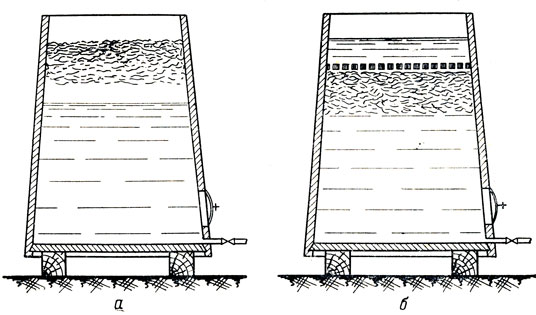

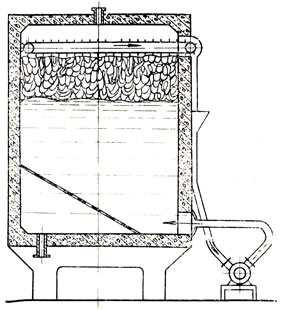

Классические методы красного виноделия базируются на проведении брожения с плавающей или погруженной шапкой в деревянных чанах емкостью от 300 до 1000 дал (рис. 43). Чтобы уменьшить толщину шапки и увеличить тем самым контакт мезги с бродящим суслом, Перрэ предложил этажные чаны для равномерного распределения мезги по высоте чана. С помощью ряда решеток создается несколько шапок. Вина при этом получались недостаточно окрашенные и часто с недобродом, поэтому этажные чаны не получили распространения.

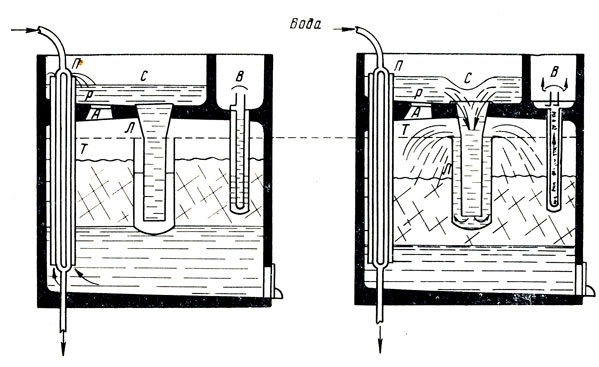

Рис. 43. Схема брожения на мезге с плавающей (а) и погруженной (б) шапкой в чанах

Сент-Адриен предложил чан с вертикальными решетчатыми перегородками, делящими чан на три отделения. В центральное отделение загружается мезга; для увеличения процесса экстракции производится перекачка сусла из крайних отделений в центральное на мезгу. Такие чаны также не получили широкого распространения. Чем меньше емкость чана, тем легче поддержать температуру брожения на оптимальном уровне (28-32°С). При емкости чана свыше 1000 дал такую температуру поддержать без искусственного охлаждения становится затруднительным. Использование холодной воды для охлаждения не всегда достигает цели, поэтому необходимо применять холодильные установки, которые дают возможность регулировать процесс брожения. Однако такие холодильные установки имеются не на всех заводах первичного виноделия.

По нашим ориентировочным данным, для поддержания температуры брожения на уровне 28-30°С в железобетонных резервуарах на 2,5 тыс. дал требуется затратить около 100 ккал холода на 1 дал сусла, сбраживаемого с мезгой. Отсюда можно подсчитать потребность в расходе холода на все время брожения и на каждый день.

Для поддержания оптимального температурного режима брожения рекомендуется проводить охлаждение бродящего сусла, перекачивая через выносной трубчатый теплообменник. Однако имеющиеся в промышленности теплообменники подобного рода (ВХБ и др.) малопроизводительны.

Применение для охлаждения змеевиков, устанавливаемых внутри чана или резервуара, очень затрудняет процесс перемешивания шапки и мойку резервуара после опорожнения. Вмуровывание змеевика в стенку железобетонного резервуара также имеет недостатки - невозможность доступа к змеевику для ремонта и мойки. В связи с этим змеевики могут применяться для охлаждения при брожении по-красному только при отсутствии трубчатых теплообменников.

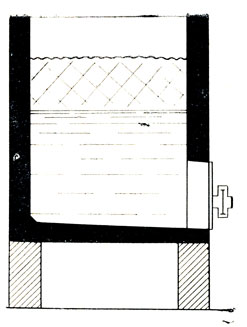

Открытый резервуар с плавающей шапкой (рис. 44). Это устройство наиболее простое и часто применяемое. Его преимуществом является свободный доступ к шапке для ее перемешивания. Столовые вина, сброженные с плавающей шапкой, имеют несколько меньшую крепость, но более гармоничны и часто выше по качеству. В открытых чанах случаи недобродов бывают реже, температура брожения несколько ниже, чем в закрытых. Недостатком этой системы является прежде всего то, что в таких резервуарах нельзя хранить вино после брожения. Применение плотных дубовых крышек с обмазкой щелей может в какой-то мере устранить этот недостаток и позволить хранить вино. Другим недостатком является необходимость перемешивания шапки 3-4 раза в сутки для избежания развития уксуснокислых бактерий в ней и лучшего извлечения красящих и дубильных веществ.

Рис. 44. Открытый резервуар с плавающей шапкой

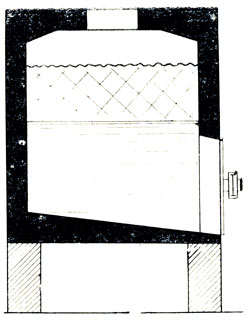

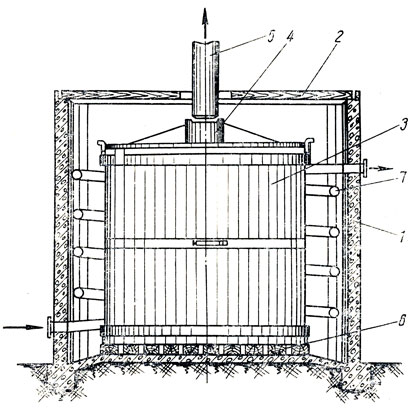

Закрытый резервуар с плавающей шапкой (рис. 45). Этот тип резервуара позволяет использовать его и для хранения вина.

Рис. 45. Закрытый резервуар с плавающей шапкой

Перемешивание шапки в таком резервуаре производится путем перекачки бродящего сусла на шапку мезгонасосом. Сусло забирается мезгонасосом через нижний кран и подается на шапку с помощью специального распределительного устройства. Выгрузка мезги производится или через нижний люк после спуска вина, или через верхний люк мезгонасосом.

Потерь тепла в закрытом резервуаре меньше и температура при брожении поднимается выше. Брожение в таких резервуарах проходит быстрее. Нередко в них вследствие недостатка кислорода, необходимого для размножения дрожжей, брожение приостанавливается.

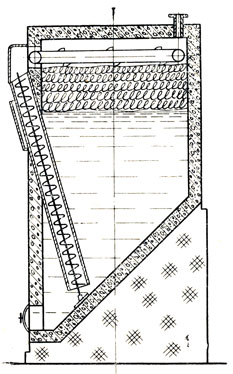

Для облегчения выгрузки мезги после брожения в резервуаре устанавливается наклонная решетка, облегчающая подачу мезги к люку для выгрузки (рис. 46). В этом резервуаре имеется также стационарный винопровод для подачи бродящего сусла на мезгу.

Рис. 46. Закрытый резервуар с наклонной решеткой и винопроводом для перекачки сусла на шапку

На рис. 47 изображен закрытый резервуар для брожения с плавающей шапкой с верхней разгрузкой мезги. Принципиальным является новое решение разгрузки мезги с помощью скребкового транспортера, который сгребает поднимающуюся шапку и удаляет мезгу из резервуара. Когда поднятие шапки под действием CO2 прекращается, в резервуар закачивается готовый виноматериал, шапка поднимается и удаляется транспортером. Этот принцип впервые был предложен Кремаши (Аргентина) и затем Дефранчески (Италия).

Рис. 47. Закрытый резервуар с плавающей шапкой с верхней разгрузкой мезги

Оригинальным решением вопроса перемешивания шапки является резервуар с механическим ее перемешиванием (рис. 48). Здесь полностью механизирован процесс перемешивания. Мезга, всплывающая в виде шапки, сгребается скребковым транспортером и затем по наклонной трубе подается шнеком в нижнюю часть резервуара. Всплывая под действием CO2, мезга экстрагируется бродящим суслом. Однако механическая часть такой установки сложна и громоздка [255, 256, 257].

Рис. 48. Закрытый резервуар с плавающей шапкой с механическим перемешиванием ее

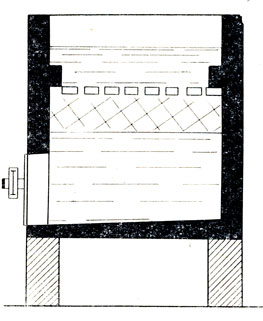

Открытый резервуар с погруженной шапкой (рис. 49). В открытом железобетонном резервуаре примерно на одну четверть высоты от верха делается уступ, при помощи которого крепится деревянная решетка.

Рис. 49. Открытый резервуар с погруженной шапкой

Резервуар наполняется до уровня уступа, затем закрепляется решетка (обычно состоящая из трех частей). Крепится она при помощи двух балок, которые идут крест-накрест над решеткой и концы которых закрепляются под уступом.

После начала брожения шапка собирается под решеткой, так как движение шапки ограничено ею. Под решеткой создается давление, и сусло, проходя сквозь решетку, покрывает ее на 25-30 см. Таким образом, мезга оказывается погруженной в бродящее сусло и уменьшается опасность уксусного скисания. Но при этом мезга под ложным дном сильно спрессовывается и окраска вина может оказаться неудовлетворительной. Поэтому следует 1-2 раза в день размешивать шапку путем перекачивания сусла.

Сравнительными опытами установлено, что количество красящих веществ при этом способе брожения извлекается меньше, чем при брожении с плавающей шапкой. Открытые резервуары во время брожения следует закрывать крышкой, чтобы по возможности уменьшить потери спирта и лучше сохранить покров углекислоты, препятствующей доступу воздуха в свободное пространство над мезгой или суслом.

Недостатком способа является затруднение в использовании резервуара для хранения вина.

Закрытый резервуар с автоматическим экстрагированием - алжирская амфора (рис. 50). Такой тип резервуара очень распространен на юге Франции и в Алжире [200].

Рис. 50. Модернизированная алжирская амфора

Эта установка состоит из закрытого резервуара, 1/4 или 1/5 часть которого открыта. Наполнение мезгой производится до верхнего края люка, затем вводится деревянная труба четырехугольного сечения с шириной сторон 20 см, слегка суженная и зазубренная внизу. Труба должна быть примерно на 15 см выше уровня люка. Труба крепится к люку. Под люком вокруг трубы располагается маленькая деревянная решетка, которая удерживает мезгу и не дает ей возможности выйти в верхнюю часть.

Как только начинается брожение, сразу образуется шапка мезги, но она не может выйти из резервуара. Часть сусла благодаря давлению, образовавшемуся в резервуаре, проходит сквозь решетку в верхнюю часть, основное количество сусла поднимается по трубе. Через некоторое время устанавливается равновесие и резервуар функционирует как открытый резервуар с шапкой, погруженной с помощью решетки. "Бурление", которое наблюдается в резервуаре, в центральной части его, вызывается выделением CO2 по трубе и через люк сквозь решетку. При этом автоматическое извлечение красящих веществ происходит только частично, так как на практике все же приходится перекачивать сусло на шапку с помощью насоса.

Эта система имеет некоторые преимущества перед ранее описанными, но у нее также есть недостатки:

необходимо в течение брожения не меньше 2 раз производить перекачку сусла на шапку;

верхняя часть резервуара остается неиспользованной при хранении вина;

выгрузка мезги не механизирована. Наклонная решетка обеспечивает только подачу мезги к люку и облегчает выгрузку.

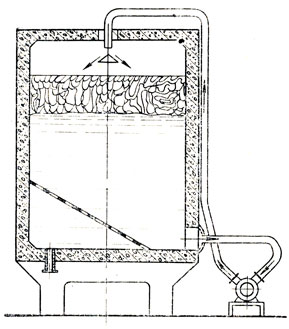

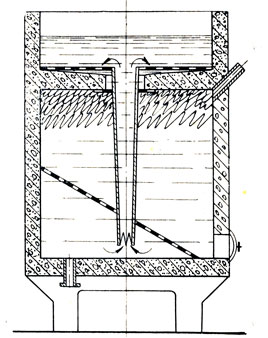

Резервуар с автоматическим регулированием брожения (рис. 51) системы Дюсселье - Исман (Франция). В свое время еще Роос предложил принцип автоматической переливки сусла под действием CO2 в верхний бачок, который был использован в 1935 г. Дюсселье (Алжир). Этот аппарат состоит из трех съемных приспособлений: гидравлического затвора В; экстрактора Л; колонки термостатической переливки Т.

Рис. 51. Резервуар системы Дюсселье-Исман: В - гидравлический затвор, Л - экстрактор, Т - колонка термостатической переливки, А - люк для заполнения мезгой, Р - крышка люка, С - открытая часть резервуара, П - труба для охлаждающей воды

Резервуар наполняется на высоту, указанную пунктиром, через люк А, который потом плотно закрывается крышкой Р, затвор В заливается водой.

При брожении сусла выделяющаяся углекислота скапливается в закрытом резервуаре и создает давление, благодаря которому сусло вытесняется через колонку термостатической переливки Т в открытую часть резервуара С. При этом оно охлаждается водой, идущей по трубе П навстречу суслу.

Одновременно под давлением CO2 вода частично вытесняется из гидравлического затвора В и углекислота выходит через этот затвор в атмосферу. После этого бродящее сусло из открытой части резервуара С попадает через экстрактор Л в резервуар и разбрызгивается на выжимку. Это происходит потому, что сусло, находящееся в открытой части резервуара С, уже не удерживается в нем избыточным давлением. Вода снова возвращается в гидравлический затвор и процесс повторяется.

Преимуществом этой системы брожения является то, что перемешивание бродящей мезги производится автоматически образующейся при брожении углекислотой с одновременным охлаждением. При брожении происходит непрерывная циркуляция сусла, в результате чего обеспечивается хорошее растворение красящих веществ, устраняется опасность скисания и гарантируется достаточная аэрация. Температура брожения обычно не поднимается выше 30°С. На некоторых предприятиях Южной Америки такие резервуары строят емкостью 5-7 тыс. дал, в этом случае в качестве хладагента применяют не воду, а рассол холодильной установки.

Оригинальная попытка механизировать процессы погружения шапки и выгрузки мезги сделана Д. С. Гиашвили [57]. Им предложен и испытан способ приготовления красных вин, при котором процессы брожения и прессования мезги совмещены в одном агрегате (рис. 52).

Рис. 52. Устройство для брожения на мезге с прессованием мезги внутри резервуара: 1 - железобетонный резервуар, 2 - съемная деревянная крышка, 3 - корзина, пресса, 4 - прессовая плита, 5 - шток прессового устройства, 6 - дренирующая решетка, 7 - змеевик для регулирования температуры брожения

Извлечение из мезги красящих, ароматических и экстрактивных веществ достигается путем брожения сусла вместе с мезгой. Периодически, несколько раз за время брожения, мезга, находящаяся в сусле в специальной корзине пресса, размещенной внутри резервуара, подвергается прессованию. После снятия прессующего усилия выжимка вновь обогащается бродящим суслом и опять подвергается прессованию. После окончания брожения вино из резервуара спускается, мезга отпрессовывается и выжимка выгружается из резервуара вместе с корзиной пресса с помощью подъемника.

Идея такого метода представляется оригинальной и новой. Однако необходимо отметить следующее:

а) использование бродильной емкости неэффективно, так как некоторый объем ее занимается корзиной пресса;

б) процесс является периодическим и требует больших затрат на механизацию выгрузки выжимки вместе с корзиной пресса (подъемные краны мостового типа) и на перемещение прессующего устройства от резервуара к резервуару;

в) применение змеевика (вводимого внутрь резервуара) для охлаждения бродящей среды не является эффективным способом. Перекачка бродящего сусла через выносной теплообменник более эффективна;

г) помещение пресса внутрь бродящей среды приводит к тому, что металлические части пресса, находясь в постоянном контакте с суслом, обогащают его железом;

д) ввод прессующего штока в резервуар связан с загрязнением вина маслом и другими посторонними веществами.

Из-за перечисленных недостатков такое устройство не нашло широкого применения в виноделии.

В 1955 г. в одном из первых типовых проектов Гипроспиртвино на 50 т переработки винограда в сутки для виноделия по красному способу были запроектированы подвесные железобетонные резервуары с конусным дном, оканчивающимся люком, через который должна производиться выгрузка мезги в корзину гидравлического пресса, передвигающуюся по рельсам. Испытания подвесных резервуаров показали, что мезга, от которой отделено сусло-самотек, заклинивается в люке и выгрузка не происходит. Резервуары были использованы только как емкости для хранения.

Батарея из трех резервуаров для термической обработки мезги БРК-3. Работниками Росглаввино Ф. А. Коваленко, С. X. Панули, В. М. Лисанским и П. Д. Баженовым [86] была предложена батарея из трех резервуаров для термической обработки мезги, которая позволила механизировать производство кагорных виноматериалов. Дальнейшая доработка установки и рабочие чертежи были выполнены конструкторским бюро Росглаввино.

В сезоны 1964-1965 гг. установка успешно прошла производственные испытания на винзаводах совхоза "Геленджик", "Мирный" и Варениковском заводе Краснодарского края.

Результаты испытаний показали, что применение установки позволяет ликвидировать ручной труд в красном виноделии, улучшить санитарно-гигиенические условия труда, получать кагорные виноматериалы высокого качества.

Суточная производительность установки по винограду 60 т.

Батарея для термической обработки мезги БРК-3 состоит из трех одинаковых металлических резервуаров емкостью 2 тыс. дал каждый, изготовленных на Краснодарском машиностроительном заводе им. Калинина. В зависимости от требуемой производительности количество их в батарее может быть увеличено или уменьшено.

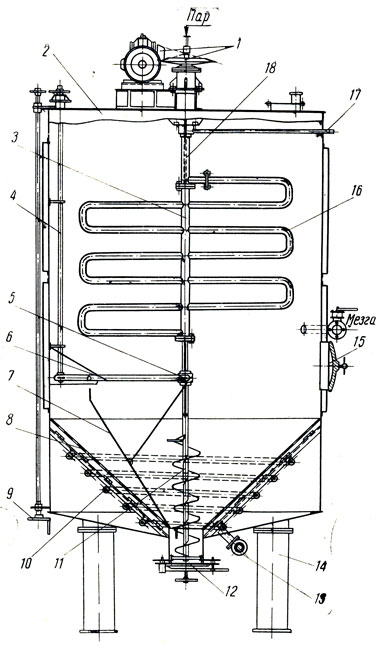

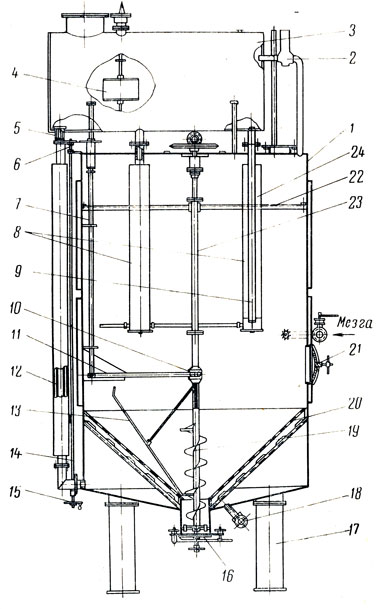

Резервуар (рис. 53) имеет цилиндрическую форму с коническим днищем и горловиной, заканчивающейся выгрузочным люком 12. Внутри в нижней части резервуара установлены под углом 45° металлические сетки 8 для отбора сусла-самотека.

Рис. 53. Резервуар для термической обработки мезги: 1 - конические шестерни, 2 - металлический резервуар, 3 - полый ведущий вал, 4 - тяга, 5 - скользящая муфта, 6 - рычаг, 7 - выгрузочная лопасть (нож), 8 - дренирующие сетки; 9 - штурвал механизма тяги, 10 - змеевик, 11 - шнек выгрузки мезги, 12 - выгрузочный люк, 13 - кран спуска сусла-самотека, 14 - стойки, 15 - люк, 16 - змеевик, 17 - труба подачи охлаждающей воды в змеевик, 18 - труба подачи пара в змеевик

Дробленый виноград от дробилки ЦДГ-20 мезгонасосом ПМН-28 подается в резервуар через мезговой патрубок. После заполнения резервуара включается мешалка-змеевик 16, куда по трубе 18 подается пар, одновременно он поступает в зарубашечное пространство и змеевик 10.

В процессе подогревания мезга многократно перемешивается, что благотворно сказывается в дальнейшем на качестве виноматериала, так как не наблюдается карамелизации сахаров.

По достижении мезгой температуры 56-58°С подачу пара прекращают и делают выдержку в течение 1,5-2 ч. От времени выдержки зависит качество полученного виноматериала, поэтому его надо устанавливать в зависимости от местных условий.

После окончания выдержки во все теплообменные устройства подают воду для охлаждения мезги. Когда температура мезги снизится до 26-28°С, начинают разгрузку резервуара, для чего открывают кран спуска сусла-самотека 13.

После слива сусла (а это занимает 1,5-2 ч) открывают выгрузочный люк 12 и включают механизм разгрузки. Выгрузочный шнек в этом случае должен вращаться против часовой стрелки, т. е. подавать мезгу вниз. После того как шнек проделает цилиндрическое отверстие в мезге, вращением штурвала механизма тяги 9 выводят выгрузочную лопасть 7 из вертикального положения, которая, вращаясь, подрезает мезгу и подает ее к шнеку. Последний выгружает ее из резервуара.

После окончания выгрузки производится подготовка резервуара к следующей загрузке.

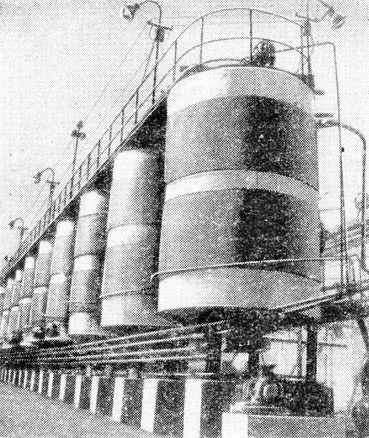

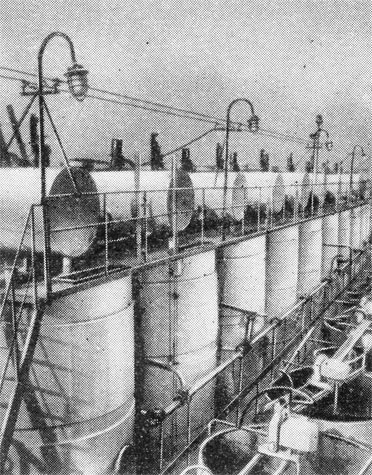

На рис. 54 показан общий вид установки БРК-ЗМ на Анапском винзаводе Росглаввино.

Рис. 54. Общий вид установки БРК-ЗМ на Анапском винзаводе

Испытания показали, что эти установки могут быть использованы для приготовления вин типа кагора. Выгрузка несброженной мезги проходила удовлетворительно.

Установка для брожения виноградного сусла на мезге по-красному УКХ-3. Работники Росглаввино П. Д. Баженов, В. С. Короткой и сотрудник ВНИИВиВ "Магарач" А. М. Жуков [10] предложили установку для брожения виноградного сусла на мезге по-красному. В сезоны 1964-1965 гг. установка УКС-3 прошла производственные испытания на Анапском винзаводе Краснодарского края. Применение ее позволяет исключить тяжелый ручной труд, улучшить санитарно-гигиенические условия труда, получать красные виноматериалы удовлетворительного качества.

Средняя производительность установки при 2% остаточного сахара 2000 дал в сутки.

Установка для брожения виноградного сусла на мезге состоит из трех одинаковых металлических резервуаров емкостью 2 тыс. дал каждый.

В зависимости от требуемой производительности количество их в установке может быть увеличено или уменьшено.

Над каждым резервуаром (рис. 55) расположен горизонтальный переточный бак 3, соединенный с основным резервуаром трубой подъема сусла 12 с клапаном 5 и двумя трубами 24 гидрозатворов 8.

Рис. 55. Резервуар для брожения сусла на мезге: 1 - металлический резервуар, 2 - соленоидный вентиль, 3 - горизонтальный переточный бак, 4 - поплавок, 5 - обратный клапан, 6 - цепь, 7 - вал, 8 - гидрозатворы (стаканы), 9 - труба перелива, 10 - муфта, 11 - рычаг, 12 - труба подъема сусла, 13 - разгрузочная лопасть, 14 - вал. 15 - штурвал, 16 - люк выгрузки мезги, 17 - стойки, 18 - кран спуска виноматериалов, 19 - шнек, 20 - дренирующая сетка, 21 - люк, 22 - сетка для погружения шапки, 23 - привод вала, 24 - труба гидрозатвора

Образующийся при брожении углекислый газ создает в резервуаре над мезгой избыточное давление, за счет которого чистое сусло из-под нижней сетки 20 по трубе подъема сусла 12 через обратный клапан 5 поступает в переточный бак 3. Одновременно туда же выдавливается и сусло, находящееся в стаканах 8.

При достижении определенного уровня сусла в переточном баке 3 всплывает поплавок 4, нажимает на контакты реле, включается соленоидный вентиль 2 и открывает выход углекислому газу из резервуара в переточный бак 3, который сообщен с атмосферой. Давление в основном резервуаре падает до атмосферного. Сусло, находящееся в переточном баке, начинает стекать вниз по трубам стаканов 8 и через верхнюю кромку разбрызгиваться на мезговую шапку, чем достигается большая поверхность соприкосновения сусла с мезгой.

Уменьшающийся уровень сусла в переточном баке заставляет опускаться поплавок, который выключает реле, при этом выключается соленоидный вентиль и закрывает выход углекислому газу. Затем цикл повторяется.

По истечении трех суток приступают к разгрузке аппарата. Имеющийся под установкой транспортер подает мезгу для отжима на пресс ПНД-5М. После выгрузки резервуар подготовляют к следующей загрузке.

Общий вид установок УКС-ЗМ показан на рис. 56.

Рис. 56. Общий вид установок УКС-ЗМ на Анапском винзаводе

В данной установке использован принцип Дюсселье-Исман: циркуляция бродящего сусла с помощью углекислоты брожения.

Недостатком установки является сложность конструкции и большая металлоемкость. Разгрузка мезги не всегда проходит удовлетворительно.

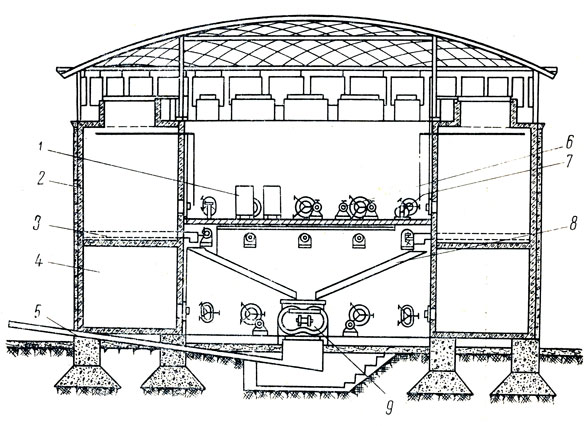

В Италии (на заводе фирмы "Свик" в Кастеджио), Югославии и Болгарии были построены башенные многоярусные заводы, на которых для брожения по красному способу предусматриваются железобетонные закрытые резервуары верхнего яруса. Брожение ведется с плавающей или погруженной шапкой. После окончания брожения виноматериал спускается самотеком в нижние ярусы, а мезга должна выгружаться из резервуаров шнеком через нижний люк и по наклонному лотку поступать в пресс непрерывного действия на первый этаж [109]. Севкавгипропищепром, используя опыт этих заводов, спроектировал завод производительностью по переработке винограда 500 т в сутки. В Крыму началось строительство нескольких аналогичных заводов меньшей производительности. Испытание такого завода в винсовхозе "Морское" винкомбината "Массандра" в сезоны виноделия 1962-1963 гг. показало несостоятельность технического решения узла выгрузки мезги из резервуаров после брожения с помощью шнека 3, расположенного в нижней части конусного дна резервуара (рис. 57). Отбор самотека в таких резервуарах невозможен, так как дренирующая сетка забивается и выгрузка производится без отбора самотека в пресс непрерывного действия, что снижает качество вина. Поддерживать нормальное санитарное состояние на таких заводах из-за большой скученности крайне трудно. Строительство железобетонных многоярусных резервуаров в круглой башенной части значительно сложнее и требует индивидуальной опалубки для каждого резервуара. Такой завод малоэффективен по объему производства при относительно больших затратах на его сооружение.

Рис. 57. Схема башенного завода для виноделия по-красному: 1 - теплообменник, 2 - резервуар с широкой горловиной, 3 - шнек для выгрузки мезги из резервуара, 4 - резервуар для сбора вина-самотека, 5 - транспортер для удаления выжимки, 6 - насосы, 7 - электродвигатель привода, 8 - вибрационный транспортер, 9 - пресс ПНД-5

Выстроенные по такому типу заводы используются только для хранения вина.

Применение металлических аппаратов для брожения позволяет достигать более легкого регулирования хода брожения. Это регулирование может осуществляться путем охлаждения или создания давления внутри резервуаров.

В первом случае аппарат изготовляется с рубашками, в которые пропускается рассол или холодная вода, и таким образом регулируется температура брожения. Емкость таких аппаратов до 3000 дал.

Принцип регулирования брожения путем создания давления основан на способности углекислоты подавлять деятельность дрожжей. При увеличении давления, создаваемого в результате того, что выделяющаяся при брожении углекислота не выпускается из аппарата, увеличивается и количество CO2, растворенного в бродящем сусле. За счет выделенного при брожении CO2 давление быстро поднимается до 10 кГ/см2. Регулируя это давление путем спуска избытка CO2 через редукционный клапан, можно провести брожение плавно, без высокого поднятия температуры. Иногда еще до брожения задается порция CO2 и создается начальное давление. В этом случае брожение будет идти более плавно. Так, например, при давлении 8 кГ/см2 брожение идет 15 суток, и температура при этом не превышает 23°С. Шапка перемешивается путем многократного продувания углекислоты при помощи углекислотного компрессора (4-5 раз в течение брожения).

Резервуары для брожения красной мезги применяются различной формы: одни из них представляют собой вертикально поставленные цилиндры различного диаметра, другие расположены горизонтально.

Практика показала, что чем больше диаметр танка, тем меньшую высоту имеет шапка, образующаяся в нем при брожении, и тем легче она перемешивается при вдувании углекислоты компрессором. С этой точки зрения наиболее удобны горизонтальные танки.

В ФРГ наиболее распространенный объем танков для брожения красной мезги 300, 500, 700 дал. Поверхностное пленочное охлаждение дает хороший эффект в танках, имеющих объем не больше 700 дал.

Существуют также конструкции вращающихся танков цилиндрической формы для брожения красной мезги (австрийский патент, 1958). Выше осевой линии расположена решетка, которая состоит из нескольких частей и монтируется внутри танка. Перед загрузкой мезгой танк поворачивается на роликах вокруг своей оси на 180° и решетка оказывается ниже осевой линии. После загрузки танк герметически закрывается и переводится в первоначальное положение, при этом мезга удерживается решеткой и оказывается погруженной в сусло. После окончания брожения танк вновь переворачивается и виноматериал стекает сквозь отверстия в решетке, которая в данный момент служит стекателем. Такой метод сбраживания удобен и позволяет получать вина с интенсивной окраской.

Максимальная температура сусла при замедленном брожении под давлением не должна подниматься выше 20-25°С при продолжительности 20-30 суток.

При брожении под давлением дрожжи размножаются медленнее и в меньшем количестве, поэтому на их образование расходуется меньше сахара, чем при обычном брожении. Дегустация показала, что вина, сброженные под давлением, лучше по качеству, чем вина, сброженные без давления. Они мягче на вкус и получали высокую оценку.

Однако, несмотря на хорошее качество получаемых вин, эти танки из-за малой производительности, обусловленной небольшой их емкостью и затягиванием периода брожения до 15-20 суток, периодичности процессов и других причин не найдут широкого распространения в виноделии Советского Союза, масштабы которого требуют высокопроизводительных поточных линии виноделия по красному способу.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'