О других видах защитных покрытий

Одним из лучших для винодельческой промышленности защитных покрытий металлических резервуаров является покрытие стеклоэмалью.

На эмалированной поверхности резервуаров и аппаратов класса А не должно быть никаких видимых дефектов. Допускается ставить золотые пломбы - на 1 м2 поверхности 1 пломбу диаметром не более 3 мм. Для классов Б и В небольшое количество сплавленных волосяных линий и уколов допускается, если они не обнажают грунтовое покрытие. Для класса Б количество золотых пломб на 1 м2 не должно превышать двух, а для класса В - количество их не ограничивается. Отколы, пузыри, прогары, трещины, рыбья чешуя, наплывы, матовость, недожженная эмаль для всех классов емкостей не допускается.

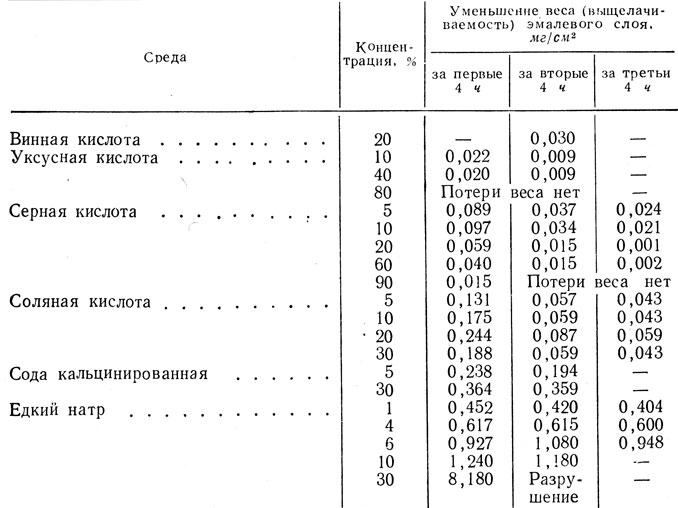

Эмалевое покрытие проверяется на химическую устойчивость. В табл. 10 приведены данные химической стойкости кислотоупорной эмали № 105 при температуре 100°С в средах, применяемых в виноделии.

Таблица 10. Химическая стойкость эмали марки № 105

Химическая устойчивость эмалевого слоя испытывается на образцах пластин при температуре кипения 20,4%-ного раствора соляной кислоты в течение 8 ч. Для класса А потеря веса не должна превышать 0,1 мг/см2, для класса Б - 0,3-0,4 мг/см2, для класса В - до 1 мг/см2. В производственных условиях в случае необходимости проверки химической стойкости цистерну заливают 20%-ным раствором НС1, нагревают до кипения (110°С), выдерживают 24 ч, сливают раствор, промывают цистерну и осматривают поверхность эмали. Блеск эмали для аппаратов класса А должен сохраняться.

Контроль качества эмалевого покрытия непременно включает исследование слоя эмали электрическим током. Емкости и аппараты класса А проверяются высокочастотным прибором, разработанным В. М. Цмелем. Сплошное покрытие толщиной 0,5 мм выдерживает высокое напряжение без повреждений. Емкости класса Б проверяют электролитическим методом. Для этого емкость заполняют 1%-ным раствором NaCl с добавкой 0,05% фенолфталеина. С наружной стороны корпуса подсоединяют отрицательный полюс, а положительный опускают в раствор. По цепи пропускается постоянный ток напряжением 110-120 В. Экспозиция 10 мин. При наличии дефекта стрелка миллиамперметра показывает прохождение электрического тока. Кроме того, у дефектных мест раствор фенолфталеина окрашивается в розовый цвет вследствие электролиза. Небольшие дефекты исправляют путем постановки золотых пломб: поврежденные места высверливают до металла. Для того чтобы пломбы лучше держались в гнезде, отверстие делается несколько шире в глубине (у металла). Золото применяют прокаленное, электролитическое. Сначала его утрамбовывают, а снаружи расплющивают. Пломбы испытывают на герметичность. Простейшим способом проверки герметичности пломб на стальных цистернах является применение вакуум-присосов, наполненных 20%-ным раствором химически чистой соляной кислоты. Один присос ставят на слой эмали, а второй присос на участок, окружающий пломбу. Места установки вакуум-присосов предварительно моют и протирают спиртом. Присосы с кислотой выдерживают 24 ч, после чего кислоту сливают в две пробирки, добавляют в каждую по 2-3 капли железистосинеродистого калия, затем растворы колориметрируют или сравнивают на глаз. Если окраска одинаковая, то пломбы поставлены правильно и железо не поступает в раствор соляной кислоты.

Резервуары, предназначенные для брожения под давлением, испытывают именно с этой стороны.

Общая толщина покрытия, допускаемая до 1 мм, контролируется электромагнитным толщиномером.

Термическую стойкость испытывают на лабораторных образцах. Испытание заключается в резкой смене температур - от 250 °С до 18 °С. При этом не должно быть видимых дефектов на покрытии. Как в лабораторных, так и в заводских условиях контролируют цвет покрытия, белизну, блеск.

Механическая прочность эмалевого слоя цистерны (аппарата) может быть проверена в заводских условиях простейшим способом: обстукиванием (без усилий) эмалированной поверхности деревянным молотком весом 250 г, обтянутым кожей на бойке. Эмаль после ударов не должна растрескиваться.

Эмалированные резервуары, предназначенные для хранения виноградного сока, вина, коньячного и этилового спирта и коньяка, не должны включать и отдавать в среду соединения свинца, цинка, меди, бария. В соответствии с РТУ 427-59 в эмалевом покрытии допускается содержание сурьмы до 4%.

Положительные стороны покрытия стеклоэмалью металлических емкостей для винодельческой промышленности:

непроницаемость для вина, спирта, моющих и дезинфицирующих средств;

легкая смываемость гущевых осадков и остатков вина с поверхности защитного покрытия;

покрытие нейтрально к вину и спирту; качество винодельческой продукции не ухудшается;

обеспечивается возможность проведения технологических операций в соответствии с санитарно-гигиеническими правилами. При соблюдении определенных условий гарантируется стерильность получаемого виноградного сока и вина;

высокая термическая стойкость эмалевой поверхности. Это важно при приготовлении таких типов вин, как мадера.

К недостаткам эмалевого покрытия (которые следует учитывать при эксплуатации цистерн на винзаводах) относятся:

чувствительность эмали к ударам и нагрузкам. При нагрузке, транспортировке, разгрузке, установке и эксплуатации цистерн об этом свойстве эмалевого покрытия нельзя забывать и ни в коем случае не допускать ударов и высоких давлений;

восприимчивость к местным перегревам и резким перепадам температур;

недопустимо в качестве моющих и дезинфицирующих средств применять щелочные растворы, разрушающие стеклоэмаль.

Покрытие лаком ХС-76. Широкое распространение на винодельческих предприятиях получило защитное покрытие лаком ХС-76 по грунту XC-04. На базе лака ХС-76 начинает получать распространение эмаль ХСЭ-А.

К положительным сторонам этих покрытий можно отнести нейтральность и кислотостойкость к вину, а также холодостойкость.

Недостатками являются: высокая набухаемость и вследствие этого недолговечность и ненадежность; тяжелые условия для рабочих при нанесении покрытий; строгое соблюдение правил по технике безопасности [15].

Для хранения этилового, коньячного спирта [16] и спирта - сырца такое покрытие использовать нельзя, так как в этом случае происходит быстрое отслаивание пленки. При покрытии железобетонных резервуаров грунт и лак могут наноситься только на новые, хорошо просушенные резервуары, поверхности которых не были пропитаны вином и ничем не покрывались. Это ограничивает применение лака ХС-76 и эмали ХСЭ-А.

Виноделы нередко отмечали, что сразу после покрытия резервуаров не рекомендуется заполнять их высококачественными винами и виноматериалами. Только в резервуарах, находившихся в эксплуатации, можно хранить высококачественные вина.

Это условие касается большинства синтетических защитных материалов.

Обработка металлических и железобетонных резервуаров бакелитовым лаком. Недостатками бакелитовых покрытий являются: их хрупкость, чувствительность к изменениям температуры и способность отслаиваться большими плитами, а также неустойчивость по отношению к щелочам. Сюда же следует отнести трудоемкость нанесения покрытия, а также длительность термообработки.

Положительная сторона покрытия: при высококачественном выполнении работы поверхность резервуаров становится Эмалевидной, с которой легко смываются осадки и остатки вина. В акратофорах, покрытых бакелитовыми лаками, изготавливают тонкие игристые вина.

Покрытие резервуаров эпоксидными смолами отечественного производства. Е. В. Зобовым, Т. Б. Дюльгером с сотрудниками [17] разработано защитное покрытие, основу которого составляют эпоксидные смолы ЭД-5 и ЭД-6.

К положительным сторонам покрытия относится высокая стойкость и инертность к вину [18], а к недостаткам - то, что в состав смесей входят легковоспламеняющиеся вещества и работа не механизирована.

В настоящее время как в нашей стране, так и в других странах ведутся поиски и проверка других, более стойких к вину видов защитных покрытий железобетонных и металлических резервуаров.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'