Глава 11. Обработка виноматериалов

Помутнения вин

При выпуске вин в реализацию они должны быть типичными, кондиционными, зрелыми и стабильно прозрачными. С этой целью вина купажируют и обрабатывают.

Применение ряда технологических приемов для ускорения созревания виноматериалов, придания им стабильной прозрачности, а крепким винам и типовых признаков называют обработкой. К таким технологическим приемам относятся фильтрация, обработка неорганическими и органическими веществами, термическая обработка и некоторые другие.

Необработанные виноматериалы, разлитые в бутылки, могут помутнеть в торговой сети. Встречающиеся помутнения делят на три группы: биологические, биохимические и физико-химические.

Биологические помутнения. Биологические помутнения обусловливаются развитием в вине микроорганизмов - дрожжей и бактерий. Дрожжевые помутнения вызывают как винные, так и пленчатые дрожжи.

К дрожжевым помутнениям, вызываемым винными дрожжами, склонны столовые вина с остаточным сахаром свыше 0,2 г/дм3, полусладкие и десертные вина с количеством консервирующих единиц менее 81. В таких винах дрожжи размножаются, сбраживают остаточный сахар и на дне бутылки образуют осадок, а при повышении давления в бутылках из них вылетают пробки.

К дрожжевым помутнениям, вызываемым пленчатыми дрожжами, склонны легкие столовые вина, на поверхности которых в бутылках образуется пленка (цвель вина).

Причинами дрожжевых помутнений являются наличие в вине активных дрожжевых клеток, сахара, кислорода и повышенная температура на складах и в магазинах.

Бактериальные помутнения вин вызываются уксуснокислыми и молочнокислыми бактериями. К бактериальным помутнениям склонны столовые вина. При развитии уксуснокислых бактерий на поверхности вина в бутылках образуется пленка, а при развитии молочнокислых вино мутнеет. Причинами бактериальных помутнений являются наличие в вине активных бактерий, кислорода, повышенная температура, а для молочнокислых бактерий наличие в вине яблочной кислоты.

Биохимические помутнения. К этому виду помутнений относится оксидазный касс (см. главу 9).

Физико-химические помутнения. К этой группе относятся кристаллические и коллоидные помутнения.

Кристаллические помутнения связаны с выпадением в осадок главным образом солей винной кислоты КНС4Н4О6, СаС4Н4О6 и сульфата кальция. Виноградное сусло и необработанные виноматериалы являются пересыщенными растворами солей винной кислоты, к кристаллическим помутнениям склонны все вина.

Коллоидные помутнения связаны с коагуляцией находящихся в вине в коллоидном состоянии веществ или с образованием неустойчивых веществ в период хранения вин в бутылках. К коллоидным помутнениям относятся белковое, переоклейка, железный, фосфатный и медный кассы; помутнения, связанные с выделением полифенолов, полисахаридов, липидов, меланоидинов.

Белковые помутнения связаны с коагуляцией и денатурацией белков в вине. К белковому помутнению склонны белые вина с низким содержанием дубильных веществ. В красных винах белковые вещества осаждаются дубильными веществами и при их брожении, формировании и хранении.

Переоклейкой называют избыточное введение в виноматериал оклеивающих веществ. Процессы, происходящие в вине, те же, что и при белковом помутнении. К переоклейке склонны белые вина, особенно при повышенной температуре (свыше 18 °С).

О железном, фосфатном и медном кассах рассказано в главе 9.

Выпадение полифенолов - это окисление и конденсация красящих и дубильных веществ в вине, которые взаимодействуют с пектиновыми и белковыми веществами, с солями тяжелых металлов и образуют нерастворимые в вине комплексы. К выпадению дубильных веществ склонны белые вина, к выпадению красящих и дубильных - красные вина. Красящие вещества из красных вин выпадают в осадок также при низкой температуре.

Полисахариды выпадают в осадок из столовых вин при их содержании свыше 200 мг/дм3 и из крепких - свыше 150 мг/дм3.

При хранении вина выпадают в осадок высокомолекулярные насыщенные жирные кислоты, их глицериды и другие липиды. Липидные помутнения усиливаются при низких температурах.

Выпадение меланоидиновых соединений наблюдается в крепленых винах, обработанных теплотой.

Купажи необработанных виноматериалов проверяют на склонность к помутнениям. Склонность к биологическому помутнению определяют прямым микроскопированием пробы виноматериала. Допускается наличие 1-2 клеток живых микроорганизмов в одном поле зрения. При наличии большего числа клеток виноматериал считают инфицированным и проводят оценку его микробиологического состояния на наличие дрожжей и уксуснокислых бактерий по времени развития их в пробе, на наличие молочнокислых бактерий ориентировочно-экспрессным методом и по времени их развития.

Столовые виноматериалы с высокой титруемой кислотностью и наличием молочнокислых бактерий проверяют методом хроматографии.

Склонность виноматериалов к кристаллическим и коллоидным помутнениям определяют испытанием их устойчивости к действию воздуха, солнечного света, холода и нагревания.

В зависимости от результатов определения склонности купажа к помутнениям выбирают способы и средства стабилизации виноматериалов и разрабатывают технологию и режим обработки купажа.

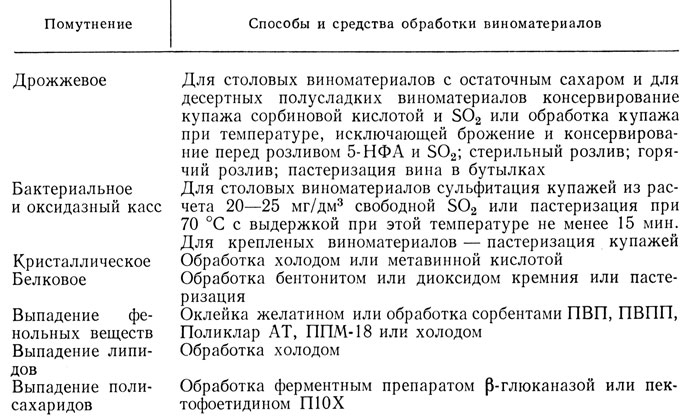

Способы и средства обработки, используемые для стабилизации, осветления и ускоренного созревания виноматериалов, приведены в табл. 13.

Таблица 13. Способы и средства обработки, используемые для стабилизации, осветления и ускоренного созревания виноматериалов

Фильтрование

Фильтрование широко применяется в винодельческой промышленности. Это один из основных способов осветления виноматериалов.

Движущей силой фильтрования является разность давлений, под действием которой жидкость проходит через поры фильтрующей перегородки, а взвешенные в виноматериале частицы задерживаются на ее поверхности и не проникают в поры. В этом случае на фильтрующей перегородке образуется осадок. Если размеры взвешенных частиц меньше размеров пор, то они могут пройти с виноматериалом или задержаться внутри фильтрующей перегородки в результате адсорбции на стенках пор.

При фильтровании происходят закупорка пор и отложение осадка. При этом возрастает сопротивление фильтрующей перегородки. Общее сопротивление фильтрования увеличивается с повышением концентрации взвешенных частиц в виноматериале и разности давлений по обе стороны фильтрующей перегородки, что объясняется увеличением сжимаемости слоя осадка.

Фильтрование на современных фильтрах происходит при постоянной скорости и возрастающем давлении до 150-250 кПа и выше.

Для фильтрования применяют различные материалы, которые должны отвечать следующим требованиям: быть химически нейтральными, обладать высокой адсорбционной способностью к частицам мути и микроорганизмам, сохранять рыхлую микропористую структуру при повышении давления и иметь достаточную механическую прочность (ткани, асбест, целлюлозу, фильтр-картон, диатомит).

Фильтр-ткани (хлопчатобумажная - бельтинг и искусственная - лавсан) применяют для грубого фильтрования виноматериалов и осадков.

Асбест (фильтровальная масса) - минерал, прошедший очистку, имеет вид тонковолокнистой ваты. Главная составная часть - хризатиловый асбест.

Фильтр-картон изготовляется в виде листов размером 400X800 и 610X720 мм и шайб с наружным диаметром 605 мм. В состав фильтра-картона входят обработанные целлюлоза, хризатиловый асбест и диатомит.

В СССР вырабатываются следующие марки фильтра-картона: Т - для грубого фильтрования в ходе технологического процесса; КТФ-1, КТФ-1П и новая марка КФ - для тонкого фильтрования виноматериалов с крупнодисперсной взвешенной фазой; КТФ-2, КТФ-2П-для тонкого фильтрования виноматериалов с тонкодисперсной взвешенной фазой; КОФ-2 - для обеспложивающего фильтрования; КФШ, КФШ-П - для фильтрования шампанских вин.

При фильтровании виноматериалов наблюдаются вымывание с поверхности картона волокон целлюлозы, асбеста, частиц наполнителя и снижение его механической прочности. Для устранения этих недостатков освоен выпуск фильтровального картона марки с индексом П, покрытого с поверхности тонкой пористой пленкой полимерного материала латекса ВХВД-65 марки В.

Диатомитовый (кизельгуровый) порошок получают размалыванием прокаленной породы, состоящей из кремнистых панцирей одноклеточных водорослей. Это белый порошок с розовым оттенком. По химическому составу представляет собой гидратированный кремнезем, обладает высокой сорбирующей способностью. Применяется для зарядки фильтров-прессов и специальных диатомитовых (кизельгуровых) фильтров для фильтрования трудноосветляемых виноматериалов.

Перлитовый порошок - порода вулканического происхождения белого или светло-серого цвета. В основном состоит из окислов кремния и алюминия, содержит в небольшом количестве окислы железа, кальция, натрия, калия.

В винодельческой промышленности применяют фильтры различной конструкции, к которым предъявляются следующие требования: они должны исключать контакт виноматериалов с воздухом, обладать высокой производительностью при небольших габаритах, обеспечивать удобство обслуживания (мойки, стерилизации, зарядки).

В цилиндрических матерчатых фильтрах ЦМФ опорным слоем служат тканевые чехлы с каркасными сетками. Фильтрующий слой создается фильтрационной массой № 4.

Для создания фильтрующего слоя суспензию фильтрационной массой № 4 подают на фильтр и он работает "сам на себя" до выхода прозрачного виноматериала. Фильтрование основного виноматериала продолжается до давления 150 кПа, после чего фильтр перезаряжают. Производительность фильтров ЦМФ от 300 до 800 дал/ч. Недостаток фильтра - большая трудоемкость зарядки фильтра. Применяют ЦМФ для грубого фильтрования.

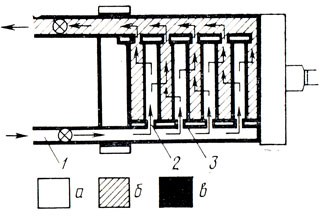

Пластинчатые фильтры - прессы наиболее распространены в винодельческой промышленности (рис. 24). В отличие от ЦМФ они легко заряжаются, высокопроизводительны. Опорным слоем служат пластины, а фильтрующим слоем - фильтр-картон. У фильтра-картона одна сторона гладкая, другая шероховатая. При зарядке фильтра фильтр-картон устанавливают между плитами шероховатой стороной к мутному виноматериалу. После зарядки фильтра для набухания, удаления волокон и привкуса асбеста фильтр-картон промывают водой.

Рис. 24. Схема фильтрации через фильтры-пластины: а - мутное вино; б - фильтрат (прозрачное вино); в - фильтрующая пластина; 1 - входной канал; 2 - отверстие в приливах; 3 - фильтровальная камера

Для удаления ионов кальция для фильтрования обработанных виноматериалов перед розливом в бутылки фильтр-картон промывают раствором лимонной кислоты и водой. После промывки воду из фильтра сливают и на фильтр подают виноматериал. Первая порция виноматериала выходит из фильтра мутной, и она возвращается на фильтр. При достижении давления на фильтре 250 кПа фильтр перезаряжают.

Для увеличения степени прозрачности виноматериалов на фильтр-картон намывают слой диатомита 300-400 г/м2, в том числе 50-60 % перед фильтрованием и остальное количество в процессе фильтрования.

Производительность фильтров-прессов зависит от поверхности фильтрования, мутности и вязкости виноматериала. Поверхность фильтрования фильтра с 45 плитами размером 365 Х 365 мм 6 м2 и производительность 300 дал/ч, фильтра с 60 плитами размером 565 x 575 мм - соответственно 19,5 м2 и 900 дал/ч. Фильтры-прессы применяют на всех этапах технологического процесса.

Фильтр-картон впитывает виноматериалы в количестве до 0,15% его объема, поступившего на фильтрование.

Для извлечения виноматериала отработанный фильтр-картон свертывают осадком внутрь и прессуют на прессах.

Рамные фильтры-прессы (кизельгуровые, диатомитовые марки ФВД-15) отличаются от фильтров-прессов наличием рам для создания фильтрующего слоя и сбора осадка и дозатора диатомита. Опорным слоем служат плиты, а фильтрующим слоем-фильтр-картон, фильтровальные салфетки и фильтровальные порошки (рис. 25). Процесс фильтрования разделяется на две стадии: намыв основного фильтрующего слоя и фильтрование с введением в виноматериал фильтровального порошка.

Рис. 25. Схематический разрез фильтрационного слоя на рамном диатомитовом фильтре: 1 - фильтр-картон; 2 - тканевая салфетка; 3 - диатомит, нанесенный при зарядке; 4 - диатомит с осадком

Доза фильтровального порошка зависит от мутности исходного виноматериала и качества осветления при фильтровании его в лабораторных условиях.

Диатомит или перлит хорошо задерживает мелкие частицы мути, дрожжи, бактерии, слизистые вещества, и в результате увеличивается степень прозрачности виноматериалов при фильтровании. Применение диатомита или перлита увеличивает производительность фильтра на 40%, а норма расхода фильтра-картона сокращается в 2 раза.

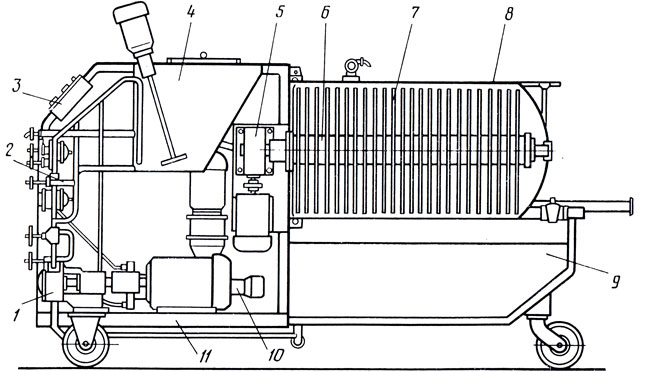

Для грубого фильтрования созданы дисковые фильтры ТрФПО-6 (рис. 26); Т1ФПО-12,5. Опорным слоем в фильтре служат мелкие металлические сетки, а фильтрующий слой создается перлитом или диатомитом. Поверхность фильтрования Т1ФПО-6 12 м2, производительность 600 дал/ч, Т1ФПО-12,5 - соответственно 24 м2 и 1250 дал/ч.

Рис. 26. Фильтр Т1-ФПО-6 (продольный разрез): 1 - насос; 2 - трубопровод; 3 - пульт управления; 4 - бак с мешалкой для диатомитовой суспензии; 5 - механизм мойки дисков; 6 - полый вал; 7 - фильтровальные диски; 8 - фильтровальный резервуар; 9 - поддон; 10 - дозирующий насос для суспензии диатомита; 11 - рама

Контроль за фильтрованием осуществляют по степени прозрачности фильтрата и по давлению. Для контроля все фильтры снабжены смотровыми стеклами, пробными кранами и манометрами. В современных автоматизированных фильтрах для контроля прозрачности виноматериалов применяют нефелометры. К фильтрам нового типа относятся микропористые металлические фильтры с рабочими элементами из титана и мембранные фильтры.

Титановые фильтры в зависимости от размеров их пор пригодны для грубой, тонкой и стерилизующей фильтрации.

Титановые фильтрующие элементы отличаются прочностью и долговечностью, легко регенерируются промывкой холодной и горячей водой, а после продолжительного срока эксплуатации - соляной кислотой и прокаливанием. Титановые фильтры не требуют фильтрационных материалов для грубого и тонкого фильтрования, следовательно, нет потерь виноматериалов на впитывание фильтрующим слоем.

Мембранные фильтры работают на полупроницаемых полимерных мембранах, размеры пор которых можно подбирать в зависимости от целей и вида фильтрования, свойств фильтруемой жидкости и содержания в ней взвесей.

Для стерилизующего фильтрования используют тонкослойные мембраны из сложных эфиров целлюлозы с порами двух размеров: 1,2 мкм для удаления дрожжей и 0,65 мкм для задержания бактерий. Мембранные фильтры применяют для стерилизации обработанных виноматериалов перед розливом их в бутылки. Опорным слоем служат металлические сетки в специальных мембранных фильтрах или фильтр-картон в фильтрах-прессах. Мембраны задерживают на своей поверхности взвешенные частицы и микроорганизмы, диаметр которых больше диаметра пор.

Центрифугирование

В связи с незначительным различием между плотностью виноматериалов и многими взвешенными частицами и микроорганизмами центрифугирование обычно не позволяет достичь нужной степени прозрачности и биологической стабильности виноматериалов и не заменяет фильтрование и оклейку.

Центрифугирование позволяет сократить выдержку оклеенных виноматериалов с 12-14 до 2-3 дней, увеличить производительность фильтров и сократить расход фильтра-картона.

Центрифуги применяют для отделения виноматериалов от осадков. Для осветления виноматериалов в СССР разработан сепаратор марки ВОИ с частотой вращения барабана 4400 мин-1 и производительностью 600 дал/ч.

В СССР эксплуатируются сепараторы фирм "Alfa - Laval" (Швеция) и "Westfalia" (ФРГ).

Оклейка

Процесс введения раствора или суспензии в виноматериал для исправления его недостатков в сложении, стабилизации и осветлении называют оклейкой. При оклейке виноматериал становится прозрачным и блестящим. При введении белковых веществ они взаимодействуют с танинами и образуют танаты, которые коагулируют и превращаются в хлопья с сильно развитой поверхностью. Хлопья танатов сорбируют взвешенные частицы, клетки микроорганизмов и выпадают в осадок, а виноматериал осветляется.

Скорость образования танатов увеличивается с повышением температуры. Процесс коагуляции танатов наиболее быстро и полно происходит в условиях нахождения танатов в изоэлектрическом состоянии, при высокой их молекулярной массе, наличии трехвалентного железа, алюминия, кальция, которые укрупняют частицы танатов за счет образования межмолекулярных мостиков в молекулах полифенолов и в продуктах их взаимодействия с белковыми веществами.

Препятствуют коагуляции танатов коллоиды с сильным защитным действием (растительные камеди, пектиновые вещества), а также повышенная температура. Процессы осаждения танатов и осветления виноматериалов проходят успешно при постоянной температуре. Оптимальной температурой для оклейки считается температура от 8 до 18 °С.

Состав танатов непостоянен, зависит от концентрации танина, белка и температуры. Наибольшее количество танина связывается с белком при отношении танина к белку, равном 7:8. Для оклейки применяют рыбный клей, желатин, альбумин.

Рыбный клей пищевой готовят из плавательных пузырей рыб: белуги, севрюги, сома. Выпускается в виде бесцветных или желтоватых прозрачных пластин без запаха и привкуса. Он является лучшим оклеивающим веществом для виноматериалов с низким содержанием дубильных веществ, таких, как шампанские, для марочных белых столовых вин. Основное его преимущество - небольшая норма расхода (0,15-0,25 г/дм3) и наиболее полное сохранение в виноматериале ароматических веществ.

Для оклейки рыбным клеем готовят 2%-ный рабочий раствор. Пластины клея осетровых пород рыб нарезают или расщепляют на тонкие полоски и в течение суток замачивают в холодной воде для набухания. Воду меняют 2-3 раза. Набухший клей разминают до однородной массы и для отделения волокон протирают через густое сито с добавлением небольшого количества воды. Протертую массу помещают в литражированную емкость, заливают виноматериалом температурой 25 °С и перемешивают до полного растворения. Отвешивают рыбный клей в сухом виде и из каждого килограмма готовят 5 дал раствора. По мере расходования раствора свободное пространство в емкости закуривают и емкость герметически закрывают.

Перед употреблением 2%-ный рабочий раствор рыбного клея разбавляют в промежуточной емкости оклеиваемым виноматериалом до концентрации 0,25 % и тщательно перемешивают.

Желатин пищевой готовят из кожи и костей домашних животных. Выпускается в виде листов или гранул светло-желтого цвета. Желатином оклеивают виноматериалы всех типов с повышенным содержанием дубильных веществ. Норма расхода желатина выше, чем рыбного клея (1-1,5 г/дм3), и он больше снимает дубильных веществ.

Готовят 10%-ный водный раствор желатина за 12 ч до употребления. Для набухания желатин замачивают в холодной воде, затем растворяют в воде температурой 40-45 °С. Перед употреблением 10%-ный водный раствор разбавляют в промежуточной емкости оклеиваемым виноматериалом до концентрации 0,25; 0,5 или 1 %, перемешивают и вводят в емкость с оклеиваемым виноматериалом.

Танин применяют при оклейке белковыми веществами шампанских виноматериалов и виноматериалов для белых столовых вин с малым содержанием дубильных веществ.

Для танизации используется танин в порошке желтоватого или сероватого цвета, полученного из галловых орешков дуба. Из танина готовят 20 %-ный раствор в воде, виноматериале или спирте, который разбавляют виноматериалом до концентрации 0,25-0,5 % и вводят в виноматериал за сутки до введения белковых веществ.

Для успешной оклейки большое значение имеет доза оклеивающих веществ. При низкой дозе клея образуется мало танатов и хлопьев, виноматериалы плохо осветляются. При очень высокой дозе клея его избыток остается в виноматериале.

Точную дозу клея определяют пробной оклейкой, а полученные результаты пересчитывают на весь объем виноматериала, подлежащего оклейке.

Обычно оклейку совмещают с купажом. После введения раствора клея купаж перемешивают и оставляют для выдержки на клею или перекачивают для выдержки на клею в другую емкость. Выдерживают виноматериал на клею до полного их осветления и уплотнения осадка 10-12 дней. Осветлившийся виноматериал снимают с клея декантацией (переливкой), при необходимости с фильтрованием. Режим: оклейка - 1 день, выдержка на клею - 10-12 дней, снятие с клея - 1 день, итого 12-14 дней. Клеевые осадки фильтруют, а полученные виноматериалы смешивают со снятым с клея виноматериалом. Такая оклейка называется производственной.

Применение для стабилизации и осветления виноматериалов вместе с белковыми веществами и других стабилизирующих веществ органической и минеральной природы называют комплексной оклейкой.

Ее необходимость связана со стабилизацией виноматериалов одновременно от нескольких видов помутнений. В этих случаях оклейку сочетают с обработкой их бентонитом, ЖКС и другими веществами.

Обработка неорганическими веществами

Бентонит. Это глина, содержащая 50-65 % SiО2, 15-20 % Al2O3 и 0,5-3,5% окислов Са, Na, К, Mg, Fe. Внешний вид - мелкие крупинки или порошок с серым или желтоватым оттенком, без запаха и вкуса. Влажность 3-10 %, рН 9.

Свое название глина получила от форта Бентон (США), в районе которого находится месторождение. Для обработки виноматериалов ее применил Л. Сэйвелл в 1934 г. Впервые в нашей стране в 1914 г. для осветления виноматериалов использовалась аналогичная глина Асканского месторождения (Грузинской ССР), названная аскангелем. В настоящее время бентонит получил широкое распространение во всех винодельческих странах. Применение бентонита для обработки виноматериалов изучали многие зарубежные и советские ученые.

Бентонитовые глины обладают свойством коллоидов, т. е. набухают в воде, имеют резко выраженное свойство адсорбции веществ белковой природы и коагулируют в кислой среде.

Бентонит адсорбирует белки, полипептиды, аминокислоты, ферменты, клетки дрожжей и бактерий.

Адсорбция белков основывается на том, что бентонит в виноматериале заряжен отрицательно, а белок в большинстве случаев - положительно. Противоположные заряды частиц обусловливают адсорбцию. Адсорбция и коагуляция бентонита проходят мгновенно. Белок удаляется полностью, микроорганизмы - на 80-90;%,.

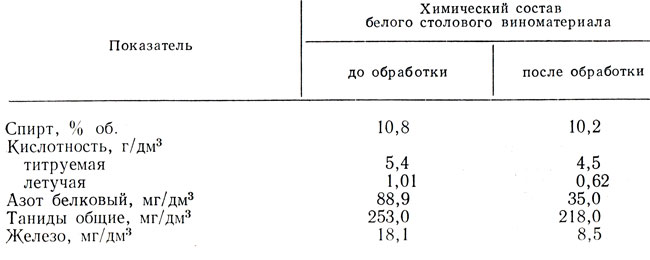

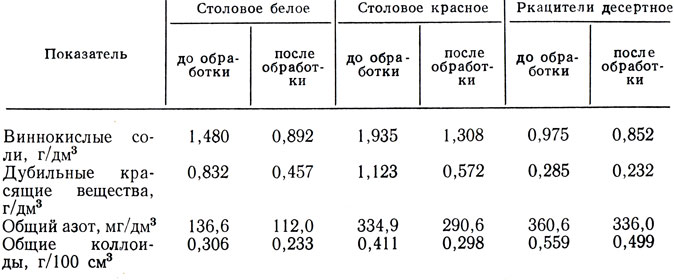

Изменение химического состава белого столового виноматериала при обработке бентонитом акзамарским белым приведено в табл. 14.

Таблица 14. Изменение химического состава белого столового виноматериала при обработке бентонитом акзамарским белым

При обработке бентонитом в виноматериалах увеличивается содержание кальция на 46-68 мг/дм3. Кальций вступает во взаимодействие с винной кислотой и образует виннокислый кальций (СаС4Н4О6), который может быть причиной кристаллического помутнения. Обработка виноматериалов бентонитом должна предшествовать обработке холодом.

Органолептические свойства молодых белых виноматериалов при обработке бентонитом повышаются, выдержанных - сохраняются. Красные виноматериалы слегка обесцвечиваются.

Дозу бентонита определяют пробной обработкой. Лучшим вариантом считается тот, в котором меньше израсходовано бентонита и нет избытка белка. Норма расхода бентонита колеблется от 5 до 30 г/дал.

Для обработки виноматериалов из бентонита готовят 20 %-ную водную суспензию в замеренной емкости с механической мешалкой. В емкость заливают воду температурой 75-80 °С и засыпают бентонит при постоянном перемешивании. На одну часть бентонита расходуют две части воды. Через сутки небольшими порциями добавляют горячую воду при непрерывном перемешивании суспензии бентонита. Добавляют ее из расчета получения суспензии 22-24 %.

Через сутки полностью набухший бентонит кипятят 10 мин при постоянном перемешивании и доводят концентрацию суспензии до 20 % горячей водой. Для получения 1 дал суспензии расходуют 2 кг бентонита и приблизительно 8 дм3 воды.

Для повышения адсорбционных свойств бентонита, для его активации вместо воды для приготовления суспензии применяют 0,2%-ный раствор кальцинированной соды. Водную суспензию разрешается хранить не более 5-6 дней. В обрабатываемый виноматериал вводят 5 %-ную водно-винную суспензию бентонита при постоянном перемешивании.

При комплексной оклейке желатином или рыбным клеем и бентонитом учитывают, что бентонит сорбирует рыбный клей и желатин, а это может привести к повышенному расходу оклеивающих веществ.

При пробной комплексной оклейке определяют дозу бентонита, а затем дозу желатина в присутствии найденной дозы бентонита.

Суспензию бентонита вводят в пробы виноматериалов, перемешивают и после сорбции белка вносят раствор желатина в различных количествах. Лучшим считается вариант, стойкий к белковому и фенольному помутнениям, хорошо осветлившийся с минимальным количеством желатина.

В процессе производственной комплексной оклейки в первую очередь вводят суспензию бентонита, а после перемешивания - раствор желатина и повторно перемешивают.

При обработке бентонитом или бентонитом в сочетании с белковыми оклеивающими веществами виноматериалы выдерживают для осветления 8-10 дней. Отделяют их от осадков декантацией при необходимости с фильтрованием.

Осадки бентонита фильтруют, фильтрат объединяют с ординарными виноматериалами, а прессованные осадки уничтожают.

К недостаткам обработки бентонитом относятся обогащение виноматериалов кальцием и большой объем осадков.

Диоксид кремния. Это вещество применяют для стабилизации виноматериалов от белкового помутнения взамен бентонита в сочетании с желатином (см. главу 5).

Желтая кровяная соль (ЖКС). Обработка виноматериалов ЖКС впервые была предложена в 1922 г. ЖКС K4[Fe(CN)6]3H2О вступает в химическое взаимодействие с катионами тяжелых металлов с образованием нерастворимых соединений - цианидов, выпадающих в осадок.

При взаимодействии ЖКС с катионами Fe3+ образуется темно-синий осадок берлинской лазури. Реакция протекает по уравнению

3Fe (CN)4-6 + 4Fe3+→Fe4 [Fe (CN)6]3.

При взаимодействии ЖКС с катионами Fe2+ образуются соединения FeK2[Fe(CN)6] и Fe2[Fe(CN)6] или их смесь. ЖКС связывается также с медью и цинком, образуя цианиды Cu2[Fe(CN)6] и Zn2[Fe(CN)6].

При обработке виноматериалов, содержащих цинк, медь и железо, ЖКС в первую очередь реагирует с цинком, медью и затем с Fe2+ и Fe3+. Цианиды имеют коллоидную природу и сорбируют белки виноматериалов.

Обрабатывают виноматериалы ЖКС с содержанием катионов тяжелых металлов свыше 3 мг/дм3, причем за один прием удаляют не свыше 40 мг/дм3. Обрабатывают только однородные партии виноматериалов, находящихся в одной литражированной емкости с виномерным стеклом для точного определения объема виноматериалов.

Дозировку ЖКС для каждой однородной партии определяют с большой точностью и только пробной обработкой. Дозы ЖКС определяют из расчета удаления из виноматериалов 90 % катионов тяжелых металлов. Необходимое количество ЖКС отвешивают на технических весах и растворяют в теплой воде температурой 35-40 °С. Готовят 5-10 %-ный раствор. Приготовленный раствор немедленно вводят в виноматериал и перемешивают для равномерного распределения ЖКС во всем объеме.

После перемешивания в виноматериале проверяют наличие катионов тяжелых металлов и отсутствие ЖКС. В виноматериале должно остаться 3-5 мг/дм3 катионов. При наличии ЖКС в виноматериале добавляют необработанный ЖКС виноматериал до появления следов солей тяжелых металлов. Обработку виноматериалов ЖКС совмещают с оклейкой рыбным клеем, желатином, бентонитом. Раствор ЖКС вводят не позднее 4 ч до введения других оклеивающих веществ. Обработанные виноматериалы выдерживают для осветления, но не свыше 20 дней.

Осветлившийся виноматериал при отсутствии в нем избытка ЖКС декантируется с осадка и фильтруется на пластинчатом фильтре. Если дальнейшая технологическая схема предусматривает фильтрование виноматериала или его оклейку, то при хорошем осветлении виноматериал фильтровать необязательно.

Выпуск готового вина, обработанного ЖКС, разрешается не ранее чем через 10 дней после снятия с осадка берлинской лазури.

Жидкий осадок цианидов сразу же фильтруют или центрифугируют. Фильтрат или фугат присоединяют к основной партии виноматериалов. Оставшаяся густая масса, состоящая в основном из берлинской лазури, подлежит передаче на химические заводы или уничтожению. Запрещается получение спирта из любых осадков, содержащих берлинскую лазурь. Осадок, оставшийся на стенках резервуаров, смывают холодной водой.

Обработанные ЖКС виноматериалы проверяют на наличие в них катионов тяжелых металлов, отсутствие ЖКС и цианидов. После проверки виноматериалы могут быть направлены на дальнейшую обработку.

Двуводная тринатриевая соль нитрилотриметилфосфоновой кислоты (НТФ). НТФ применяют вместо ЖКС для удаления из виноматериалов катионов тяжелых металлов.

НТФ C3H9O9NP3Na3⋅2Н2О - белый кристаллический порошок, допускается с голубоватым оттенком, хорошо растворимый в воде и виноматериалах, без постороннего запаха, удаляет из виноматериалов любое количество железа в связи с высокой прочностью образующегося комплекса и его практической нерастворимостью в виноматериалах.

На 1 мг выводимого железа требуется 4,8 мг НТФ. Во избежание передозировки в виноматериалах необходимо оставлять 3-5 мг/дм3 железа.

Навеску НТФ растворяют в небольшом объеме виноматериала или воды, вводят в купаж и перемешивают. Виноматериал для осветления выдерживают 7-12 дней, снимают с осадка и фильтруют. При необходимости обработку НТФ совмещают с другими оклеивающими веществами. В этом случае НТФ вводят за 2-3 ч до других оклеивающих веществ. После обработки виноматериалы могут быть реализованы не ранее чем через 10 дней.

При обработке виноматериалов НТФ не образуются ядовитые соли, получаются компактные осадки.

Для стабилизации виноматериалов применяют палыгорскит, гидрослюду, трилон Б, силикагель, поливинилпирролидон (ПВП) и др.

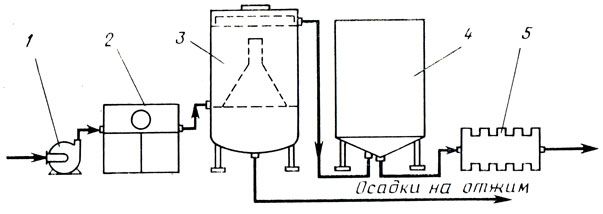

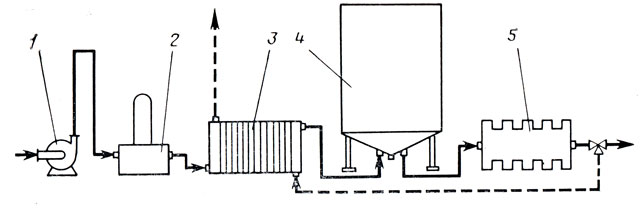

Комплексная оклейка виноматериалов в потоке. Оклейка в потоке впервые была проведена во ВНИИВиПП "Магарач" на опытной поточной линии типа ВЛО-150 производительностью 150 дал/ч. Затем была разработана и изготовлена установка ВЛО-600 производительностью 600 дал/ч. Линия скомпонована из серийно выпускаемого оборудования и специального аппарата-осветлителя ВУД-0 (рис. 27).

Рис. 27. Узел оклейки виноматериалов ЖКС, бентонитом и полиакриламидом: 1 - насос; 2 - дозатор; 3 - осветлитель; 4 - резервуар вместимостью 2000 дал; 5 - фильтр

Оклейка состоит из следующих операций: введение оклеивающих веществ (ЖКС, бентонита, ПАА) в поток посредством дозаторной станции; выдержка оклеенного виноматериала в осветлителе ВУД-0 в восходящем потоке в зоне коагулирования в течение 1,5-3 ч в зависимости от свойств виноматериалов; фильтрование виноматериалов, осадков и смешивание фильтрата.

Оклейка в потоке с применением осветлителя позволяет сократить процесс оклейки до 3 ч, механизировать и автоматизировать все операции. Узел оклейки работает непрерывно.

Для оклейки прерывно-поточным способом применяют установку для осветления сусла.

Большой опыт оклейки в потоке накоплен на ЗШВ (см. главу 17).

Для стабилизации ординарных столовых виноматериалов против металлических кассов и биологических помутнений применяют порошковые комплексные препараты серии "Магарач" из 5-НФА, трилона Б, метабисульфита калия, аскорбиновой кислоты и НТФ.

Термическая обработка

В практике виноделия находит широкое применение термическая обработка виноматериалов для их стабилизации, ускоренного созревания и формирования типичных свойств отдельных типов вин.

Обработка холодом. Охлаждение виноматериалов до температуры ниже 0 °С с последующей выдержкой и фильтрацией с целью их стабилизации и ускоренного созревания называют обработкой холодом. Она стабилизирует виноматериалы от помутнения кристаллического характера и выпадения фенольных веществ.

При охлаждении виноматериалов в них происходит образование кристаллов солей винной кислоты КНС4Н4О6, СаС4Н4О6 и хлопьев белковых и фенольных веществ.

Кристаллы солей винной кислоты образуются из пересыщенных растворов. Их появление связано с возникновением зародышей кристаллов (центров кристаллизации) микроскопического размера и ростом до размеров, видимых невооруженным глазом.

При росте кристаллов молекулы солей винной кислоты сначала сорбируются поверхностью центров кристаллизации, а затем занимают место в структуре решетки.

Кристаллизации солей препятствуют вещества, находящиеся в виноматериалах в коллоидном состоянии, и взвешенные частицы. Удаление части коллоидных веществ из виноматериалов и их осветление оклейкой, обработкой ЖКС, бентонитом и фильтрованием способствуют кристаллизации солей.

На образование центров кристаллизации и роста кристаллов влияют степень и скорость охлаждения, продолжительность выдержки охлажденного виноматериала и температура виноматериала при фильтровании.

С понижением температуры виноматериала увеличиваются коэффициент пересыщения, количество центров кристаллизации.

Виноматериалы охлаждают в зависимости от их типа: сухие белые охлаждают до температуры на 0,5 °С выше точки их замерзания минус 3-4 °С; крепленые белые - до температуры минус 6-8; красные во избежание излишнего выпадения дубильных и красящих веществ - до минус 2-3 °С.

Замерзание виноматериалов не допускается, так как образуются кристаллы льда и виноматериалы нельзя фильтровать из-за нарушения кондиций и сверхнормативных потерь. Подогрев замерзших виноматериалов приводит к растворению солей винной кислоты.

При медленном охлаждении прозрачных виноматериалов в них образуется небольшое количество центров кристаллизации, кристаллы медленно растут, достигают больших размеров, быстро оседают на дно емкости или легко отфильтровываются.

При быстром охлаждении в виноматериалах резко возрастает коэффициент пересыщения и образуется большое количество центров кристаллизации. В этом случае скорость их образования значительно выше скорости роста самих кристаллов.

Скорость охлаждения виноматериалов зависит от способа охлаждения и производительности применяемого оборудования. Охлаждение виноматериалов в крупных резервуарах при пропускании хладоносителя через рубашки охлаждения продолжается 24-48 ч, что удлиняет продолжительность обработки. При охлаждении виноматериалов в теплообменниках производительностью 250 и 500 дал/ч продолжительность обработки сокращается.

С увеличением продолжительности выдержки охлажденного виноматериала увеличиваются количество выделяющихся солей винной кислоты, степень осветления и сокращается расход фильтрационных материалов. Минимальная продолжительность выдержки определяется достижением виноматериалом стабильной прозрачности. При продолжительной выдержке в виноматериале уменьшается экстракт, увеличиваются потребность в термосах-резервуарах и расход холода на поддержание заданной температуры.

На винодельческих предприятиях применяют различные сроки выдержки охлажденного виноматериала: обработанные виноматериалы, оказывающиеся склонными к помутнению кристаллического характера, обрабатывают холодом без выдержки или с выдержкой 2-3 ч; молодые виноматериалы при обработке в потоке выдерживают 4 ч, при обработке периодическим способом - 2 сут. Выдерживают их в термостатических условиях.

Ускоряют рост кристалла солей винной кислоты перемешиванием и внесением в виноматериалы размолотых кристаллов солей винной кислоты или смешиванием только что охлажденного виноматериала с ранее охлажденным виноматериалом, в котором уже образовались центры кристаллизации.

Фильтруют виноматериалы при температуре охлаждения. Повышение температуры при фильтровании приводит к растворению солей винной кислоты. Например, по опытным данным, в процессе обработки холодом портвейна белого во время фильтрования при температуре охлаждения выделилось из виноматериала 24,2 % виннокислых солей, а при фильтровании на 3 °С выше температуры охлаждения - 11,0%, при обработке красного столового виноматериала - соответственно 24,5 и 7%. Для поддержания температуры охлаждения в виноматериале в процессе фильтрования фильтры заключают в кожух со змеевиками для циркуляции хладоносителя.

Обработка холодом изменяет химический состав виноматериалов. Изменение химического состава при обработке холодом при температуре минус 3,8 °С для столовых виноматериалов и минус 8 °С для десертных с выдержкой 2 сут (табл. 15).

Таблица 15. Изменение химического состава при обработке холодом при температуре минус

Обработка холодом приводит к некоторому снижению титруемой кислотности. рН остается постоянным. При охлаждении с аэрацией увеличивается растворимость кислорода, который оказывает влияние в ближайшие дни после обработки холодом. Виноматериалы, не требующие кислорода, охлаждают без аэрации.

Обработка холодом ускоряет созревание молодых виноматериалов, а выдержанные сохраняют органолептичеекие свойства.

Для охлаждения используют естественный и искусственный холод. При использовании естественного холода в зимние месяцы виноматериалы охлаждают в металлических резервуарах на открытом воздухе или в помещениях до температуры минус 2 °С и поддерживают температуру на этом уровне. Контроль за появлением кристаллов виннокислых солей и за ходом их осаждения ведется ежедневно. По окончании осаждения кристаллов виноматериалы декантируют.

При использовании искусственного холода виноматериалы охлаждают в теплообменниках-охладителях. Используют чаще всего пластинчатые односекционные теплообменники ВО1-У2,5 и ВО1-У5 производительностью 250 и 500 дал/ч и установки типа ВУНО для непосредственного охлаждения виноматериалов производительностью 160, 320 и 500 дал/ч. Обрабатывают виноматериалы холодом периодическим способом и в потоке.

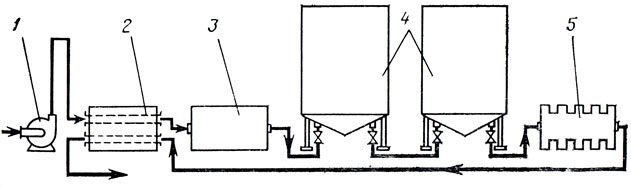

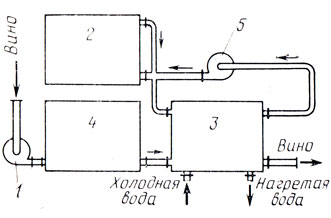

Обработка холодом периодическим способом (рис. 28) состоит из следующих операций: предварительное охлаждение виноматериалов в теплообменнике-рекуператоре обработанным холодом и профильтрованным виноматериалом;

Рис. 28. Узел обработки вин холодом: 1 - насос; 2 - рекуператор; 3 - установка непосредственного охлаждения; 4 - термостатированные резервуары для выдержки; 5 - фильтр

охлаждение виноматериалов до заданной температуры в теплообменнике-охладителе ВОУ рассолом температурой минус 15 °С или в охладителе ВУНО парожидкостной смесью фреона;

выдержка охлажденного виноматериала в термостатических условиях в термосах-резервуарах или резервуарах, установленных в охлаждаемых помещениях (холодильных камерах), до появления кристаллов солей винной кислоты и хлопьев коллоидных веществ;

фильтрование холодного виноматериала на фильтрах с термоизоляцией, исключающей повышение температуры виноматериала более чем на 1 °С;

подогрев обработанного виноматериала до первоначальной температуры в секции рекуперации.

Обработка виноматериалов холодом в потоке состоит из следующих операций:

предварительное охлаждение в теплообменнике-рекуператоре;

охлаждение до заданной температуры в теплообменнике- охладителе или в испарителе-охладителе;

смешивание охлажденного виноматериала с ранее охлажденным, в котором образовались центры кристаллизации, в смесителе, рост кристаллов и их осаждение в кристаллизаторе; фильтрование холодного виноматериала; подогрев в теплообменнике-рекуператоре; центрифугирование осадка из кристаллизатора и смешивание фугата с исходным виноматериалом.

Продолжительность нахождения виноматериала в смесителе и кристаллизаторе 4 ч. Соотношение вместимости смесителя и кристаллизатора 1 : 3. При вместимости смесителя 500 дал и кристаллизатора 1500 дал скорость потока составит 500 дал/ч.

При обработке виноматериала в потоке получают такие же результаты, как и при выдержке холодного виноматериала в течение 48 ч.

Осадки промывают, сушат и отгружают на заводы виннокаменной кислоты.

Обработка теплотой. Такая обработка применяется для стабилизации, ускоренного созревания и придания типичных свойств некоторым десертным и крепким винам. Нагревание виноматериалов до температуры 50-75 °С с последующей выдержкой от 2 мин до 12 ч, охлаждением и фильтрацией для их стабилизации и ускоренного созревания называют пастеризацией. Пастеризацией предохраняют виноматериалы от биологических, биохимического и белкового помутнений.

При пастеризации в виноматериалах происходят отмирание микробиальных клеток, денатурация белков, инактивация окислительных ферментов, накопление перекисного кислорода и ускоренное созревание виноматериалов при пастеризации и после.

В крепленых виноматериалах ускоряется ассимиляция спирта, добавленного в купажи.

В виноматериалах на гибель микроорганизмов влияют спирт и SО2. 1 % об. спирта снижает температуру нагревания на 1,5 °С. SO2 резко повышает эффективность нагревания. В результате диссоциации количество свободного SO2 повышается с повышением температуры, и его действие тем сильнее, чем ниже рН вина.

Для определения температуры пастеризации сухих виноматериалов пользуются формулой

где 75 - температура пастеризации сусла; 1,5 - коэффициент, показывающий зависимость температуры пастеризации от содержания в виноматериале спирта. Повышение содержания спирта в вине на 1 % об. позволяет понизить температуру его пастеризации на 1,5 °С; Q - содержание спирта в виноматериале, % об.

При пастеризации ординарных виноматериалов повышается качество белых столовых на 0,17 балла, красных столовых на 0,68 и крепленых на 0,5 балла.

Для ускорения созревания виноматериалов температуру пастеризации повышают и принимают для столовых 60-65 °С, для крепленых 70 °С и увеличивают продолжительность выдержки нагретых виноматериалов до нескольких часов.

С целью денатурации белка, инактивации окислительных ферментов температуру принимают 70 °С и продолжительность выдержки 10-15 мин. Для инфицированных виноматериалов температуру повышают до 75 °С с выдержкой в течение 10-15 мин.

Пастеризуют осветленные виноматериалы без доступа кислорода воздуха. Их быстро нагревают. При резком повышении температуры гибнут микроорганизмы, денатурируются белки и инактивируются окислительные ферменты.

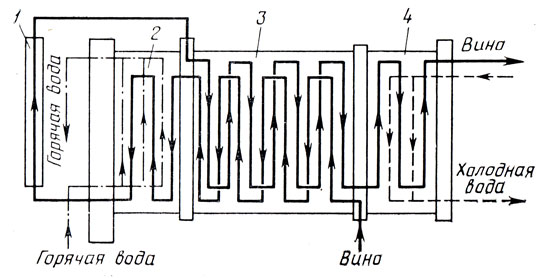

Для пастеризации применяют теплообменники, большей частью пластинчатые ВП1-У2,5 и ВП1-У5 (рис. 29) производительностью 250 и 500 дал/ч.

Рис. 29. Схема обработки вина в пастеризаторе ВП1-У2,5: 1 - камера выдержки; 2 - секция пастеризации; 3 - секция регенерации; 4 - секция водяного охлаждения

Пастеризация на ВП1-У5 состоит из следующих этапов:

предварительный подогрев виноматериала в секции рекуперации ранее нагретым виноматериалом до температуры 50-65 °С;

нагревание виноматериала до температуры 65-70 °С горячей водой в секции пастеризации;

выдержка нагретого виноматериала в выносной камере выдержки в течение 100 с;

предварительное охлаждение виноматериала в секции регенерации поступающим на пастеризацию холодным виноматериалом до температуры 30 °С;

охлаждение виноматериала в секции водяного охлаждения холодной водой. После пастеризации виноматериалы фильтруют.

Узел пастеризации виноматериалов в пастеризаторе ВП1-У2,5 показан на рис. 30.

Рис. 30. Узел пастеризации виноматериалов: 1 - насос; 2 - установка для сульфитации; 3 - пастеризационно-охладительная установка; 4 - термостатированный резервуар вместимостью 2000 дал; 5 - пластинчатый фильтр-пресс

Для увеличения продолжительности выдержки нагретого виноматериала свыше 2 мин выносную камеру теплообменника заменяют термостатированным резервуаром.

Актинация. Для биологической стерилизации применяют установки инфракрасного (ИК) и ультрафиолетового (УФ)

облучения - актинаторы фирмы "Актини-франс" (Франция).

УФ-лучи - электромагнитные волны длиной от 4000 до 100 А, проникают в тонкий слой жидкости, бактерицидны.

ИК-лучи - электромагнитные волны длиной 0,76-500 мк, производят тепловое действие на микрофлору вина, проникают в глубину жидкости на 6-15 мм.

В качестве источника УФ-лучей служат ртутно-кварцевые лампы, ИК-лучей - кварцевые трубки с навитыми на них проводами. Схема актинатора показана на рис. 31. Производительность актинатора от 15 до 2500 дал/ч.

Рис. 31. Принципиальная схема установки для обработки вина ультрафиолетовыми и инфракрасными лучами: 1, 5 - насосы; 2 - камера инфракрасного облучения; 3 - трубчатый теплообменник; 4 - камера ультрафиолетового облучения

Актинация состоит из следующих операций: ультрафиолетовое облучение; подогрев виноматериала в камере рекуперации; инфракрасное облучение с доведением температуры до 60-65 °С; охлаждение виноматериалов в секции рекуперации и водяного охлаждения.

Тепловая выдержка. Нагревание виноматериалов до температуры 25-70 °С с последующей выдержкой от нескольких суток до 7 мес для ускоренного их созревания и формирования типичных свойств называют тепловой выдержкой.

Степень изменения органолептических свойств зависит от химического состава виноматериалов, степени их нагревания, продолжительности выдержки и кислородного режима.

Для десертных виноматериалов с сортовыми признаками применяют мягкие режимы без аэрации для их ускоренного созревания с сохранением сортовых признаков. Их нагревают до температуры 25-30 °С с последующей выдержкой в течение 30-40 сут.

При таком режиме у белых десертных виноматериалов увеличиваются янтарные, у красных - рубиновые тона. Букет усиливается, вкус становится мягче и гармоничнее. Для виноматериалов типа портвейна и мадеры цель тепловой выдержки - формирование тонов портвейна и мадеры (см. главу 16).

Обработка виноматериалов метавинной кислотой

Метавинная кислота - смесь моно- и диэфиров D-винной кислоты. Гигроскопические кристаллы белого и желтоватого цвета с карамельным запахом. Хорошо растворима в воде, виноматериалах, спирте и обладает большой гигроскопичностью. Хранят ее в герметических емкостях. Получается нагреванием D-винной кислоты до 150-170 °С при пониженном давлении.

Механизм стабилизирующего действия метавинной кислоты окончательно не установлен. Предполагают, что она адсорбируется поверхностью микрокристаллов винного камня и препятствует их дальнейшему росту.

Метавинную кислоту вводят в количестве 80-100 мг/дм3 в виде раствора в виноматериал и перемешивают.

В водных растворах метавинная кислота подвергается медленному гидролизу. Ее устойчивость зависит от температуры: при 2-5 °С она гидролизуется за 10-12 мес, при 14-16 °С - за 6-7, при 20 °С - за 2-3 мес, при 35-40 °С - за несколько часов. Этим срокам соответствует ингибирующее свойство метавинной кислоты в виноматериале, после чего происходит выпадение винного камня.

Обрабатывают виноматериал метавинной кислотой при содержании железа до 10 мг/дм3 перед последней фильтрацией. При содержании железа свыше 10 мг/дм3 виноматериалы мутнеют.

Отдых виноматериалов

Кратковременную выдержку виноматериалов без их обработки называют отдыхом. Он предусматривается на различных технологических этапах.

Отдых купажа. При смешивании необработанных виноматериалов с различным химическим составом в купаже нарушается физико-химическое равновесие и он мутнеет. Помутнение может наступить сразу же после перемешивания, а иногда через 1-2 сут после перемешивания. Купажи фильтруют или оклеивают только после их помутнения. Для успешного осветления при оклейке температура купажа и воздуха в купажном цехе должна быть равной.

В схемах обработки виноматериалов предусматривается отдых купажей для выравнивания температуры с окружающей средой, для помутнения, проверки розливостойкости и пробной обработки. Продолжительность отдыха купажей 2-3 сут.

Отдых обработанных виноматериалов. Предусматривается перед розливом их в бутылки. В ходе обработки в виноматериал поступает кислород воздуха и они приобретают выветренный тон, т. е. теряют букет и гармоничность во вкусе. В процессе отдыха кислород связывается с компонентами виноматериала и букет и вкус восстанавливаются. В начале отдыха виноматериалы проверяют на кондиционность и стабильную прозрачность. В молодых виноматериалах кислород связывается с компонентами быстрее, чем в выдержанных, отдых в схемах предусмотрен для ординарных виноматериалов 10 дней, для марочных - 30 дней. Для сокращения продолжительности отдыха столовых сухих виноматериалов может применяться биологическое обескислороживание в потоке в течение 10-12 ч (см. главу 17).

Комплексная обработка виноматериалов

Для стабилизации виноматериалов к различным видам помутнений и ускоренного созревания их подвергают комплексной обработке по пяти схемам.

Схема 1. Обработка бентонитом (при необходимости) в сочетании с желатином, рыбным клеем.

Схема 2. Оклейка желатином или рыбным клеем.

Схема 3. Обработка гексацианоферратом (II) калия (ЖКС).

Схема 4. Для вин, обрабатываемых холодом.

Схема 5. Для вин, обрабатываемых теплотой.

Вина, склонные к необратимым белковым помутнениям, обрабатывают по 1-й и 5-й схемам. По 3-й схеме обрабатывают вина, подверженные металлическим кассам или пораженные этим пороком. Вина, нестойкие к обратимым помутнениям, возникающим в результате выпадения продуктов взаимодействия белковых и фенольных веществ, а также вина, в которых могут возникнуть кристаллические помутнения, обрабатывают по схеме 4. Вина, предрасположенные к микробиальным помутнениям и заболеваниям, обрабатывают по схеме 5. При склонности вин к оксидазному кассу обработку проводят по схемам 1 и 2 с предварительной сульфитацией или по схеме 5. В случае необходимости применяют также комплексную обработку, включающую ряд операций из предусмотренных всеми пятью схемами.

В зависимости от целей обработки виноматериалов на винодельческих предприятиях для каждой купажной партии выбирают способы обработки, их последовательность проведения и разрабатывают технологический режим. Например, купаж белых столовых виноматериалов при исследовании оказался склонным к железному кассу, белковому помутнению и выпадению солей винной кислоты. Выбираем для комплексной обработки купажа схемы 3 и 4.

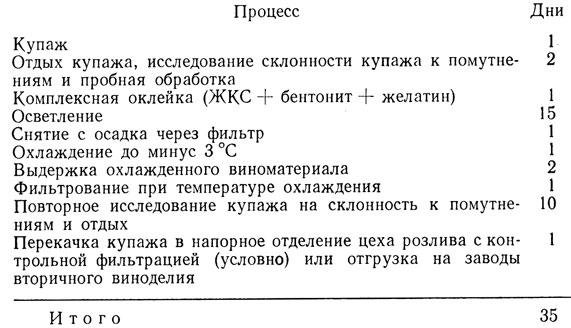

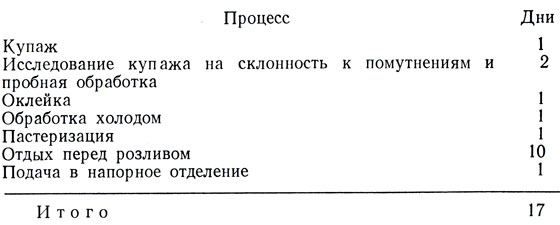

Технологический режим обработки купажа периодическим способом следующий:

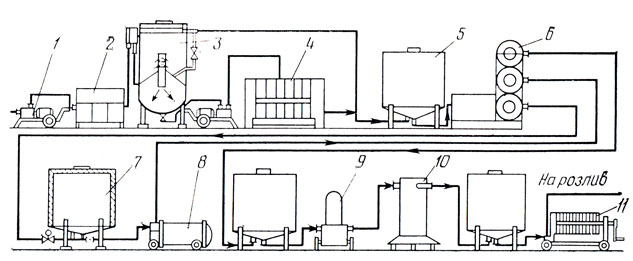

Во ВНИИВиПП "Магарач" разработаны основные и технологические параметры линии ВЛО-600 для обработки в потоке столовых и крепленых виноматериалов (рис. 32).

Рис. 32. Аппаратурно-технологическая схема линии ВЛО-600: 1 - насос; 2 - дозатор ингредиентов с дозировочными насосами; 3 - осветлитель; 4 - фильтр-пресс для осадков; 5 - накопительный резервуар; 6 - ультраохладитель; 7 - термостатированный резервуар; 8 - фильтр; 9 - сульфитодозатор; 10 - пастеризатор; 11 - фильтр-пресс

Купажную партию виноматериалов исследуют на склонность к помутнениям, выбирают способы обработки, их последовательность, определяют норму оклеивающих веществ, диоксида серы, лимонной кислоты.

Из купажного резервуара виноматериал насосом подается на дозатор ингредиентов. В поток вводятся рабочие растворы оклеивающих веществ. Виноматериал поступает в осветлитель непрерывного действия. Скорость восходящего потока виноматериала в осветлителе 0,3-0,5 мм/с. Она несколько меньше скорости осаждения взвесей. Из осветлителя осветленный виноматериал самотеком поступает в компенсирующий резервуар. В эту же емкость подается виноматериал, полученный на фильтре из клеевых осадков. Осадки из осветлителя подают на фильтр насосом.

Из компенсирующего резервуара виноматериал поступает в ультраохладитель. Охлажденный виноматериал поступает в смеситель и кристаллизатор, а оттуда на фильтр, в теплообменник-рекуператор и компенсирующий резервуар. Осадки из кристаллизатора подают на фильтр насосом. Виноматериал сульфитируют в потоке, пастеризуют, выдерживают 10 мин при температуре пастеризации, фильтруют и направляют в приемные резервуары.

Технологический режим комплексной обработки в потоке следующий (условно):

Производительность линии ВЛО-600 600 дал/ч. Управляется линия с пульта управления. При обработке виноматериала в потоке сокращается продолжительность обработки и повышается коэффициент оборачиваемости емкостей, сокращаются потери, повышается производительность труда.

Как правило, обработанные виноматериалы после отдыха реализуют. Хранят обработанные виноматериалы для белых столовых вин малоокисленного типа (их обрабатывают в первые 6 мес после первой переливки) и для марочных вин (по окончании срока выдержки их реализуют равномерно в течение года). В период хранения обработанные виноматериалы проходят стадию своего развития - старение. Для хранения их изолируют от доступа кислорода воздуха. Лучшие емкости для хранения - стальные эмалированные резервуары или из нержавеющей стали. К уходу за обработанными виноматериалами относятся доливка или отъем, сульфитация сухих виноматериалов и соблюдение правил санитарии.

По типовым комплексным схемам виноматериалы обрабатывают 1 раз. В порядке исключения разрешается дополнительная обработка, если виноматериалы оказались нетипичными (портвейн), некондиционными, склонными к помутнению или помутневшими в период хранения или транспортирования.

После транспортирования на заводах вторичного виноделия виноматериалы проходят отдых - ординарные 10 дней, марочные- 30 дней.

Обработанные виноматериалы, имеющие отклонения от кондиций по спирту и сахару, исправляют. Исправлением считается в отличие от купажа введение в виноматериал спирта, вакуум-сусла и других купажных материалов в общей сложности не более 15% к объему исправляемой партии. При этом спирт и вакуум-сусло вводят из расчета повышения спирта не более чем на 1 % об., а сахара - на 1 г/100 см3.

При исправлении кондиций обработанные виноматериалы теряют стабильную прозрачность и требуют повторной обработки.

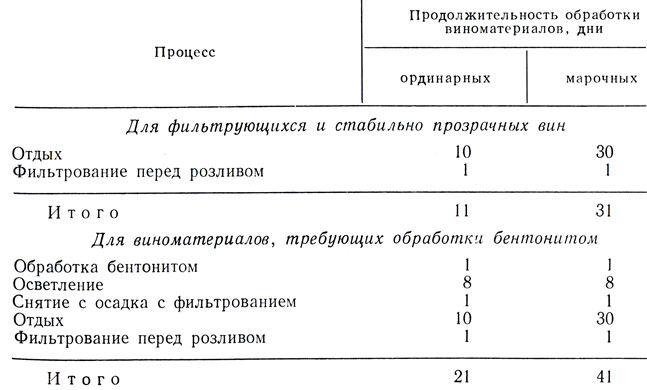

Для примера в табл. 16 приведены отдельные схемы дополнительной обработки виноматериалов после их транспортирования на заводы вторичного виноделия.

Таблица 16. Отдельные схемы дополнительной обработки виноматериалов после их транспортирования на заводы вторичного виноделия

полиметилсилоксан купить в Москве

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'