Подготовка крахмалистых заменителей солода

Крахмалистые заменители солода (если их применять свыше 10% к массе затора) нельзя затирать одновременно с солодом, так как они могут неосахариться. Ячмень, пшеница, рис и другие несоложеные зернопродукты содержат крахмал в первоначальной высокомолекулярной форме, поэтому осахарить его под действием солодовых амилаз можно только после предварительной клейстеризации. Температура клейстеризации разных видов крахмала различна и колеблется даже у крахмалов одного происхождения в зависимости от структуры зерна. Поэтому у крахмалов из несоложеных материалов температура клейстеризации в зависимости от использованного вида несоложеных материалов колеблется от 55 до 85°С. Самую высокую температуру клейстеризации имеет рисовый крахмал, зерна которого наиболее мелкие. Некоторые его виды клейстеризуются по Ле Корвайзье только при температуре выше 80°С; следовательно, обычно применяемая температура 75°С не является эффективной. Подобные выводы были сделаны и в ЧССР, поэтому необходимо при переработке несоложеных материалов соблюдать некоторую осторожность.

Чтобы облегчить доступ воды к зернам крахмала, крахмалистые заменители нужно измельчать в тонкую крупку или грубую муку. Грубая крупка или более крупные части эндосперма хуже смачиваются и тем самым задерживают клейстеризацию и последующее разжижение и осахаривание.

Однако клейстеризация отдельных заменителей солода путем нагрева с водой технически затруднительна. Образующийся густой клейстер легко подгорает и этому нельзя помешать даже интенсивным перемешиванием. Поэтому при затирании заменителей добавляют 10-20% солода с хорошей амилолитической активностью и разжижающей способностью. Разжижающий компонент солодовой α-амилазы постепенно разжижает крахмальный клейстер, образующийся в виде вязкого геля, и затор из несоложеных материалов тем самым разжижается. Однако разжиженный клейстер осахаривается лишь в незначительной мере. Необходимо еще, чтобы затор из песоложеных материалов был жидким, для чего к 100 кг засыпи добавляют не менее 5 гл воды.

Если несоложеные материалы перерабатывают в количестве от 8 до 10% всей засыпи, то их можно добавлять в первый затор без предварительной обработки. Потом затор нагревают несколько медленнее и интенсивнее кипятят 30 мин. Если используют указанное, относительно небольшое количество заменителей солода, то заторная масса при дальнейшем затирании, как правило, полностью осахаривается. При использовании большого количества несоложеных материалов самостоятельный затор их необходимо предварительно подвергать тепловой обработке. Перед 122 затиранием солода приготавливают затор из несоложеных материалов с добавкой 15-20% солода. Несоложеные материалы вместе с солодом затирают в заторном котле сначала в воде, нагретой до 35-37°С. Заторную массу делают сначала густой, чтобы дробленый солод лучше перемешивался с водой, а потом медленно разбавляют водой так, чтобы на 100 кг засыпи приходилось 5 гл воды. Потом затор медленно нагревают (около 2°С в 1 мин). В выдержке при температуре белковой паузы нет необходимости. При достижении температуры 75-80°С, т. е. максимальной температуры для деятельности ферментов, затор выдерживают 10 мин; предполагается, что при достижении этой температуры почти весь присутствующий крахмал клейстеризуется, потом затор быстро доводят до кипения и кипятят 30 мин. Прокипяченным затором несоложеных материалов нагревают приготовленный тем временем солодовый затор. При проверке этого процесса в экспериментальном центре Прага - Браник были получены хорошие результаты.

Для подготовки риса Ле Корвайзье рекомендует процесс изменять таким образом, чтобы рисовый затор нагревался сначала до 85-90°С, тем самым обеспечивается клейстеризация крахмала. Потом затор охлаждается до 70-75°С, добавляется солод, с помощью которого крахмальный клейстер очень быстро разжижается, и затор кипятится еще раз. Этот процесс в разных вариантах с успехом использовали в ЧССР.

С учетом современного баланса солода и по экономическим соображениям выгодно применение несоложеного ячменя. Не-большие доли этого заменителя, по составу близкие солоду, можно перерабатывать прямо в дробленом виде или в виде хлопьев. В последнее время Цуржин и Фактор в ПВС Браник [24] разработали процесс переработки несоложеного ячменя запариванием в заторном котле и прямым использованием запаренной массы. Как оптимальный, с точки зрения пивоваренной технологии, они предложили следующий процесс.

В заторный котел наливают необходимое количество горячей воды (2,5 гл на 100 кг ячменя) и в нее засыпают дробленый ячмень, предназначенный для переработки. Потом содержимое нагревают паром, подводимым снизу при открытом продувочном вентиле за 5-10 мин до кипячения. Приблизительно спустя 10 мин после начала кипения (когда воздух выпущен) продувочный вентиль закрывают и подачу пара снизу устанавливают так, чтобы избыточное давление поднималось на 0,1 МПа (1 атм) в течение 15 мин. После достижения избыточного давления 0,3 МПа (3 атм), т. е. через 45 мин открывают подачу пара сверху настолько, чтобы избыточное давление поднялось за 5 мин до 0,38 МПа (3,8 атм). Потом оба подвода пара закрываются и масса тут же начинает перекачиваться. Время запаривания нужно соблюдать, поскольку при удлинении процесса ячменный крахмал начинает карамелизоваться.

В качестве лучшего варианта авторы рекомендуют добавлять запаренную массу в воду для затирания, где легко можно исправить температурные отклонения. При добавке запаренного ячменя к первому затору сначала спускают часть затора, в которую выпускают содержимое заторного котла, после чего его дополняют до требуемого объема, однако конечная температура затора в этом случае колеблется.

Авторы рекомендуют заменять солод несоложеным ячменем до 15% в пересчете на стандартный солод. При переработке предварительно запаренного несоложеного ячменя не возникает никаких трудностей. Единственным отклонением является несколько неспецифический запах затора в начальной фазе варочного процесса, который постепенно исчезает и уже в охмеленном сусле при его перекачке незначителен. Переработка несоложеного предварительно запаренного ячменя существенно не влияет на качество конечного продукта. Здесь не имеют места ни терпкий привкус, ни резкая горечь, которые обычно образуются при экстрагировании горьких веществ из оболочек при прямой переработке дробленого ячменя. Однако пиво имеет более низкую степень сбраживания и более низкое содержание азотистых веществ.

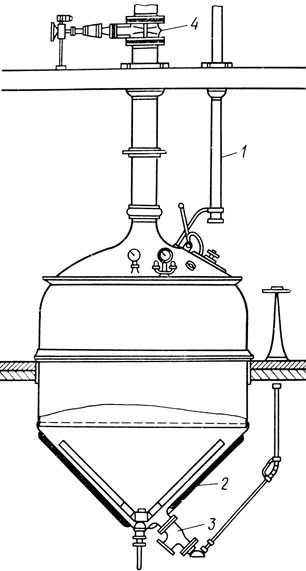

В варочных отделениях с несколькими агрегатами при непрерывном производстве целесообразно использовать для приготовления заменителей специальные емкости, предназначенные только для этой цели, чтобы было больше времени для проведения требуемых процессов. Для этой цели используются простейшие аппараты, снабженные подогревательным устройством и мешалкой (рис. 18). Раньше использовали также закрытые запарочные котлы, чтобы крахмалистое сырье можно было кипятить при повышенном давлении. Таким образом, можно было сократить время кипячения и время приготовления Заменителей солода. При этом выход их в некоторых случаях был выше. Запарочные котлы использовали во время войны прежде всего для переработки кукурузы. Однако кипячение под давлением неблагоприятно отражается на вкусовых качествах, что вероятнее всего связано с тем, что кукуруза не была хорошо очищена от ростков, содержащих много жира. В настоящее время такие запарочные аппараты не используют и несоложеные материалы перерабатывают методами, которые были указаны выше. Аппараты для подготовки заменителей солода размещают в варочных отделениях, как правило, под платформой.

Рис. 18. Резервуар для обработки заменителей солода (Циманн): 1 - подача несоложеного сырья; 2 - обогреваемое коническое дно с мешалкой на средние и скорые обороты; 3 - выпускное отверстие; 4 - затвор для поднятия давления в котле

В последнее время ряд авторов исследуют также возможность применения зеленого (несушеного) солода для производства охмеленного сусла. Этой проблематикой в ЧССР подробно занимались Моштек и Дир [33, 34]. Они установили, что охмеленное сусло для темного пива, изготавливаемое при использовании зеленого солода вместо сушеного, содержит больше азотистых веществ и экстрагируемых хлороформом горьких веществ. Сахаристость и сбраживаемость экстракта зависят от степени измельчения зеленого солода и от действительного использования активности ферментов солода. При изготовлении темного пива с использованием 50% зеленого солода это влияние на вкус и запах установлено не было, пиво имело хорошую коллоидную стабильность, было резким, органолептически стойким и отличалось исключительной пенистостью и стабильностью пены.

Карел [35, 36] решает вопрос переработки зеленого солода на светлое пиво, пытаясь заменить эффект сушки солода кратковременной выдержкой сусла, полученного из зеленого солода и ячменя, при высокой температуре и высоком давлении с резким сбросом давления, и имел в виду в результате этой операции получить пиво по вкусу и аромату, соответствующее обычному пиву.

Эти попытки, однако, не вышли за рамки исследований. Стремление заменить сушеный солод зеленым, например, зеленым солодом короткого ращения, преследует главным образом экономические цели.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'