Варочные котлы

Котлы, входящие в варочные агрегаты, служат для кипячения заторов и для варки сусла с хмелем. Обычно это цилиндрические аппараты с плоским, полукруглым или вогнутым внутрь дном, которые можно обогревать. Форма дна различна в зависимости от способа обогрева и конструкции котла. Котлы изготавливают из стали или из меди, иногда со стальным цилиндром и медным дном. Медь является лучшим проводником тепла и лучше формуется. Котлы покрывают сферическими крышками, снабженными вытяжной трубкой и дверцами. Крышки внутри быстро корродируют и поэтому их тоже часто изготавливают из меди.

Вытяжная труба должна быть хорошо рассчитана, чтобы обеспечить правильную тягу и выпаривание; ее диаметр должен соответствовать 1/30 или 1/40 площади поверхности. Внизу вытяжная труба снабжена желобком для улавливания конденсата, который отводится с помощью трубки для отходов (он не должен стекать в затор или сусло). Тепло вторичных паров, уходящих через вытяжную трубу сусловарочных котлов, используют в испарительных конденсаторах. Однако надо иметь в виду, что из-за несовершенства конструкции конденсатора может снижаться тяга в вытяжной трубе.

Заторный котел так же, как заторный чан, снабжен пропеллерной мешалкой (25-35 об/мин), с помощью которой заторы перемешиваются при нагревании, иногда и при кипячении, чтобы не подгорали. У котлов, обогреваемых паром, мешалка приводится в действие электромотором снизу через коробку передач. В сусловарочном котле, в который поступает только прозрачное сусло, мешалка не нужна. Тем не менее и в сусловарочных котлах часто монтируют мешалку, чтобы можно было перемешивать хмель, главным образом при перекачке сусла или для того, чтобы при движении сусла повышалось испарение.

В двухпосудных варочных агрегатах один котел служит для кипячения заторов и варки сусла. В спареных варочных агрегатах объем заторных котлов из-за меньшего объема заторов меньше; обычно котлы рассчитывают на 3-4 гл на 100 кг засыпи. У сусловарочных котлов, которые должны вмещать весь объем сусла до кипячения (первое сусло и промывные воды), принимают объем 7-9 гл/100 кг засыпи. Если вырабатывают более слабые сорта пива, то лучше рассчитывать объем котла на объем готового холодного сусла. Однако при этом надо учитывать, что объем горячего сусла по сравнению с объемом холодного сусла почти на 4 % больше и, кроме того, в процессе кипячения подлежит испарению 12-15% от первоначального объема набранного сусла. Необходимо также предусмотреть свободное пространство над поверхностью сусла в котле при интенсивном кипячении его примерно 20% от объема котла. В результате практически полный объем сусловарочного котла должен на 40-50% превосходить объем готового холодного сусла. Чтобы сусло хорошо прокипятилось, оно не должно быть в котле в слишком высоком слое. В старых варочных порядках его слой не превышал обычно 1,50 м, и поэтому всегда хорошо коагулировали горячие взвеси (брух) и было хорошее испарение. Сейчас требуется, чтобы высота слоя сусла была не больше радиуса котла и соотношение высоты слоя сусла к диаметру котла было 1 : 2.

Варочные котлы должны быть снабжены термометром и термографом.

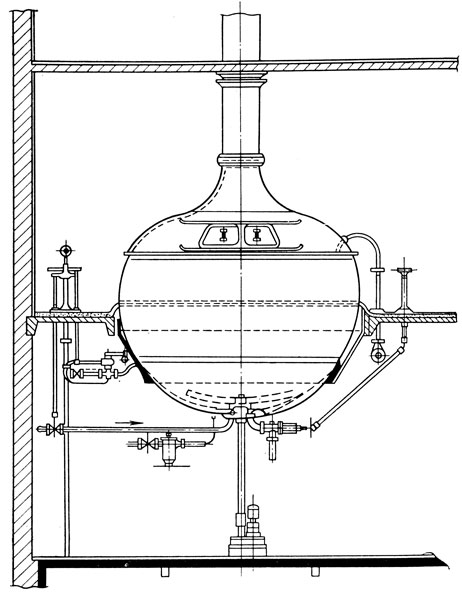

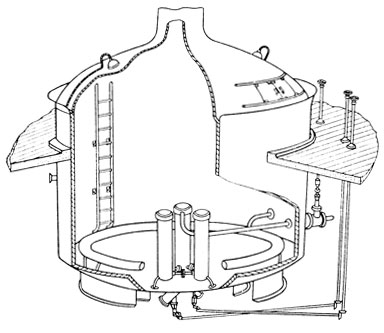

Объем затора или сусла определяется с помощью поплавкового уровнемера. Обычно внутри котла в верхней части цилиндра ближе к дверцам закреплено также направляющее устройство 126 для измерительной штанги для контроля объема сусла, независимо от поплавкового уровнемера. Размещение остальной арматуры и общее устройство котла приводятся на рис. 19.

Рис. 19. Заторный сусловарочный котел (ЗВУ)

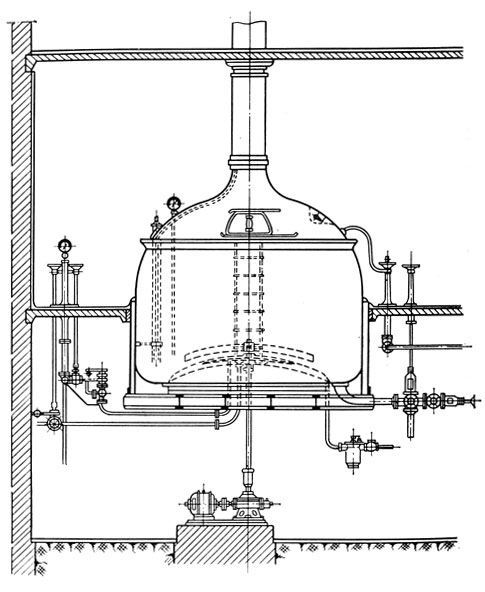

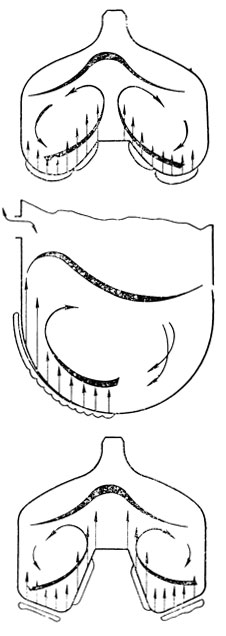

Важно, чтобы в варочных котлах достигалось интенсивное кипячение, которое обычно контролируется по пароотделению. Оно зависит от способа обогрева, размера обогреваемой поверхности и конструкции котла. Котлы, используемые в ЧССР, имеют пароотделение 5-8%/ч, высокопроизводительные котлы с дополнительными обогревательными элементами - 12-15% /ч. Кипячение сусла с хмелем должно быть вихревым, чтобы в сусле хорошо коагулировали горячие взвеси и сусло получалось с блеском. Это обеспечивается линзообразной формой дна или всего котла, местным подогревом и т. д. (рис. 20).

Рис. 20. Сусловарочный котел с отопительной линзой

Варочные котлы можно обогревать или непосредственно огнем (уголь, масло, газ) или паром, иногда перегретой водой. Раньше использовалось исключительно отопление прямым огнем. Однако этот способ неэкономичен, поскольку нужно одновременно обогревать топку и кладку котла. Другим его недостатком является то, что после перекачки затора котел нельзя быстро охладить, обслуживание его трудоемко и дно быстро прогорает так, что повышаются расходы на ремонт. При прямом сжигании используется только 40-50% калорийного эквивалента угля. Улучшения нельзя добиться даже путем использования тепла дымовых газов в подогревателях или циркуляторах теплой воды, не говоря уже

о том, что эти устройства быстро корродируют и их нужно часто чистить. Отопление углем, кроме того, можно использовать только для котлов небольшого объема (до 300 гл), поскольку площадь обогрева нельзя увеличивать пропорционально объему котла. Обогреваемая площадь отвечает при прямом нагреве огнем у медных аппаратов от 0,1 до 0,16 м2/гл объема котла, у стальных от 0,13 до 0,20 м2/гл. Используя масло или газ, прямой нагрев упрощают, и им легче управлять. Однако стоимость, рассчитываемая на калорийный эквивалент, превышает у этих двух видов топлива стоимость угля, и поэтому их используют только там, где для этого существуют благоприятные условия. По этим же причинам не нашел распространения обогрев электричеством, который имеет, кроме того, такой же недостаток, как и отопление прямым огнем, т. е. нагревательная система аккумулирует тепло и слишком медленно охлаждается. У газовых котлов новой конструкции можно достичь к. п. д. 78% при испарении 11,7 гл/ч (Циеманн).

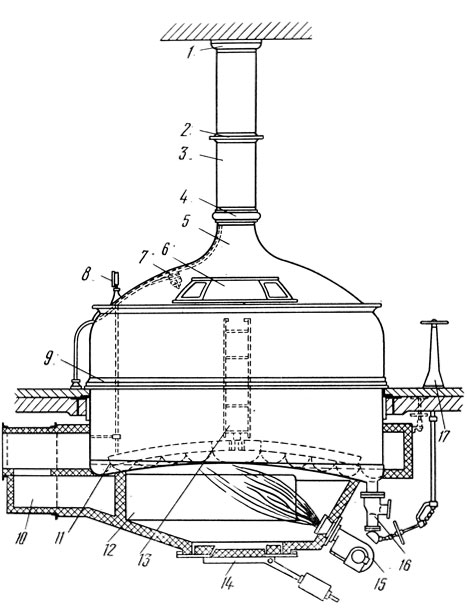

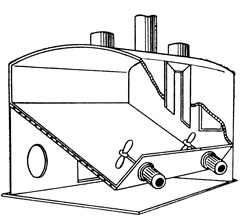

Рис. 21. Отопление сусловарочного котла жидким топливом (Циеманн): 1-5 - вытяжная труба и крышка котла; 6 - дверцы: 7 - смотровое стекло; 8 - термометр; 9 - изоляция; 10 - воздушные каналы и отвод газов сгорания; 11 - мешалка; 12 - Ударная пластина; 13 - лестница; 14 - предохранительный клапан; 15 - масляная горелка; 16 - выпускное отверстие; 17 - регулировка выпуска

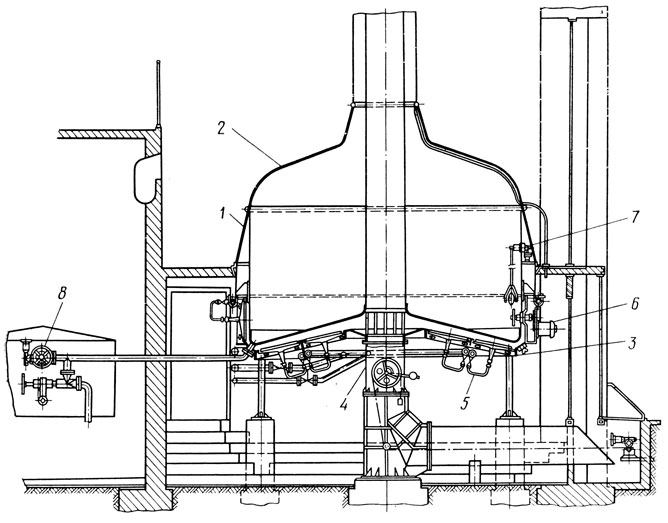

Два разных способа обогрева варочных котлов жидким топливом и газом схематически изображены на рис. 21 и 22.

Рис. 22. Газовый варочный агрегат (ЗВУ): 1 - изоляция котла; 2 - котел; 3 - рама с инфракрасным обогревателем; 4 - предохранительный клапан; 5 - распределение газа в инфракрасных обогревателях; 6 - газовая арматура; 7 - отведение сусла; 8 - управляемый на расстоянии клапан

Более экономичным, а также технически более выгодным является нагрев паром. Подачу пара легко регулировать, сусло можно легко довести до кипения и, если прекратить подачу пара, кипение быстро прекращается. Конструкция паровых котлов более простая, обслуживание легче и тепло используется лучше. У котлов современной конструкции с возвратом конденсата в паровой котел пар используется на 90-95%. При расчете потерь, возникающих при производстве пара, использование тепла паровых котлов колеблется от 65 до 67%. Подвод тепла варочных котлов с паровым обогревом лучше, чем у котлов с нагревом огнем; обогреваемая поверхность у медных аппаратов составляет от 0,05 до 0,08 м2/гл объема, у стальных от 0,07 до 0,11 м2/гл.

С технологической точки зрения предпочтительней обогрев прямым огнем. У старых четырехгранных котлов прямо над топкой возникал местный перегрев, вызывающий интенсивное движение охмеленного сусла, кипятящегося в котле. Испарение в этих котлах очень большое, сусло имеет грубый брух и получается с блеском. У топок новейших конструкций подвод тепла распределен лучше для того, чтобы дно котла так быстро не прогорало. Дно котла для прямого огня было первоначально прямым; новейшие конструкции имеют сферическое дно, умеренно вогнутое внутрь. Для лучшего использования тепла у котлов с прямым подогревом огнем обогревается также низ цилиндрической части котла.

По данным разных авторов, температура непосредственно под дном котла колебалась в пределах 700°С (в некоторых случаях около 1000°С), в цилиндрической части около 400°С. Возникло 130 предположение, что высокие температуры являются причиной частичной карамелизации сахаров, с чем связан более полный вкус и более темный цвет сусла, сваренного в этих котлах. Однако охмеленное сусло перемещается над дном и поэтому его температура только на несколько градусов (1-3°С) выше, чем температура остального сусла. Высокие температуры в топке не могут быть причиной карамелизации, а могут вызывать только более интенсивное кипение сусла [3]. Иначе действует прямой нагрев в заторном котле. В нем дно и стенки цилиндра пустого или частично наполненного котла после откачки затора перегреваются в результате выделяющегося тепла из кладки топки. При повторном спуске затора первые части его, приходящие в непосредственное соприкосновение с перегретыми местами, могут быстро испариться и подвергнуться другим изменениям, главным образом в цвете и вкусе. Эти изменения, хотя и несущественны, являются причиной того, что некоторые пивоваренные заводы ("Праздрой" в Пильзене) еще придерживаются прямого отопления котлов. А вообще от подогрева прямым огнем отказываются, и на больших заводах им пользуются в редких случаях.

Техника обогрева котлов паром постоянно совершенствуется и отыскиваются способы, лучше всего удовлетворяющие технологическим требованиям. Первоначально при переходе на подогрев паром в старых котлах устанавливались медные обогревающие змеевики, в которые впускали пар, а из них отводили конденсат. Использование тепла при применении змеевиков хотя и очень хорошее, однако сусло нагревалось медленно и даже при кипячении с хмелем не прогревалось по всему объему равномерно, и должно было перемешиваться мешалкой. До тех пор, пока вся нагревательная система не оказывалась погруженной в сусло, грозила опасность, что затор или сусло подгорят даже при перемешивании. Испытывали также отопление вращающейся паровой спиралью из медных трубок диаметром 60-90 мм, однако этот способ не оправдал себя. Варочные котлы, обогреваемые одним только паровым змеевиком, в ЧССР не применяются; иногда змеевик служит только для дополнительного подогрева сусла при кипячении.

В трубки пар может подводиться под более высоким давлением, следовательно, и при более высокой температуре.

Рис. 23. Сусловарочный котел с перколятором

Дно котла, обогреваемого паром, обычно сферическое или вогнуто внутрь; оно сдвоенное и состоит из собственно дна и наружного кожуха. Обе части прочно соединены заклепками и снабжены чугунным центром, через который проходит вал мешалки, а сферическое дно имеет также выпускное отверстие. К паровой рубашке подводится пар избыточным давлением от 0,15 до 0,25 МПа (1,5-2,5 ат), чему соответствует температура от 127 до 138°С. При впуске пара в паровую рубашку воздух выводится через соответствующий продувочный вентиль. Конденсат отходит в специальный улавливатель, паровая рубашка должна быть снабжена предохранительным клапаном для случая, если давление поднимается выше допустимого максимума.

Для повышения эффективности паровую рубашку и дно котла иногда изготовляют в виде линзы; в этих случаях паровая рубашка делится на две части: в нижнюю часть подводится пар низким избыточным давление 0,15-0,2 МПа (1,5-2 ат), в вогнутую часть (линза) пар давлением 0,4-0,5 МПа (4-5 ат) и температурой 164°С. Разница в температуре дна и линзы вместе с вогнутостью дна приводят к тому, что кипящее сусло "перекатывается", тем самым облегчается подвод тепла и предотвращается перекипание сусла.

Рис. 24. Отопление котла напорной (перегретой водой (Штайнекер)

Варочные котлы, главным образом их дно, должны быть хорошо изолированы, чтобы предотвратить потерю тепла. В варочных котлах большой емкости (500 гл и более) слой сусла бывает таким высоким, что при подогреве только снизу оно не могло бы достаточно прокипеть. Поэтому в центре котла монтируют различные дополнительные устройства (цилиндры, спирали), в которые подводится пар более высокого давления. Особенно часто такие устройства (перколяторы) используются в США, где, как правило, котлы имеют емкость 700 гл (рис. 23).

Рис. 25. Различные спообогрева котла (Циеманн)

Новым способом является отопление котлов перегретой водой. Ко дну котла приваривают трубки, по которым циркулирует перегретая вода. При избыточном давлении 0,4-0.7 МПа (4- 7 ат) вода имеет температуру 130-160°С и закачивается прямо из парового котла в систему, обогревающую дно варочного котла. Умеренно охлажденная вода потом снова возвращается в паровой котел. При хорошей изоляции дна и всей системы коэффициент использования тепла довольно высокий и регулировка температуры не представляет трудностей. Расходы несколько возрастают из-за перекачки перегретой воды из котла в систему и обратно. Разные варианты отопления и формы котлов представлены на рис. 24 и 25.

Интернет-магазин низких цен proteplo-spb.ru. Твердотопливные котлы.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'