Заторный фильтр

Стремление ускорить и механизировать фильтрацию привело к конструкции разных устройств, из которых в широком масштабе распространился только фильтр-пресс.

При его использовании значительно ускоряется фильтрация, можно перерабатывать тонкий помол и тем самым повысить выход экстракта, а также применять большее количество несоложеных материалов, которые затрудняют нормальную фильтрацию в фильтрационном чане. Однако первоначальные расходы выше, чем при использовании фильтрационных чанов, обслуживание и ремонт (включая мойку салфеток) более дороги, и поэтому фильтр-пресс пригоден только на больших заводах с непрерывным производством, на которых можно полностью использовать преимущества сокращенной фильтрации.

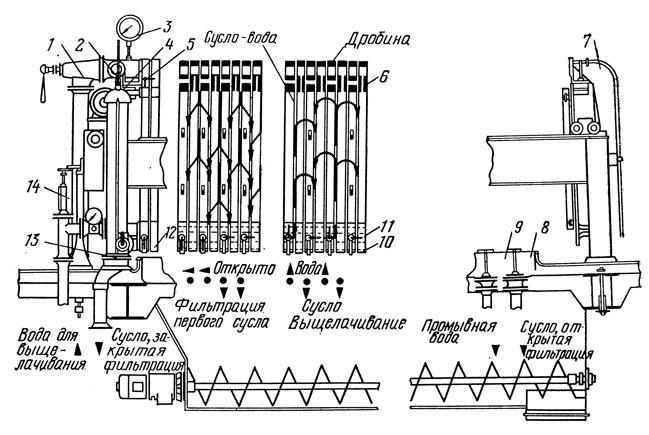

Конструкция фильтр-пресса схематично представлена на рис. 42. Он имеет массивную чугунную подставку, на которой расположены чугунные рамы и плиты. На обоих концах фильтр закрыт торцовыми плитами, внутренняя стенка которых сделана также, как все остальные плиты. Плиты и рамы зажимаются между торцовыми плитами стяжными винтами вручную или гидравлически. Раньше плиты и рамы были круглые, теперь стали только квадратные с сечением от 800 до 1500 мм в зависимости от размера фильтра.

Рис. 42. Фильтр-пресс (Циманн): 1 - регулировка подачи; 2 - смотровое отверстие в заторном канале; 3 - манометр; 4 - затвор отвода воздуха; 5 - кран отвода воздуха; 6 - заторный канал; 7 - отвод воздуха из канала для сусла; 8 - выпускной клапан сусла; 9 - выпуск промывной воды; 10 - канал для сусла; 11 - канал для промывных вод; 12 - фильтрационный кран; 13 - кран для закрытой фильтрации; 14 - расходомер промывной воды; 15 - транспортер дробины

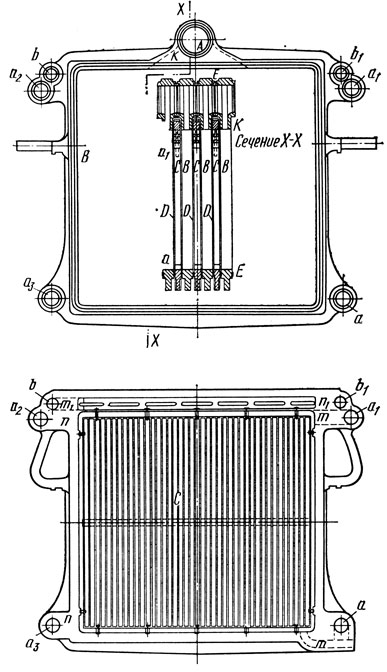

Фильтрация идет через фильтрационные салфетки, и слой дробины в камерах (рамах) достигает только 6-7 см. Используя салфетки, увеличивают фильтрационную площадь в 4 раза, благодаря чему фильтрация значительно ускоряется. Нижний слой дробины также лучше и скорее выщелачивается, чем в фильтрационном чане. Фильтр-прессы разных фирм отличаются конструкцией рам, плит и вспомогательного оборудования. Обычно рамы и плиты изготовляют из чугуна. Форма таких рам и плит видна на рис. 43.

Рис. 43. Рама и плита фильтр-пресса: A - входной канал; B - рамы для дробины; C - рамы с решетчатым вкладышем; D - салфетки; E - резиновые прокладки; K - расширенные входные отверстия; a, a1, a2, a3 - каналы для выщелачивающей воды; m - нижний отборный канал с кранами; a1m, n - переходные каналы; bm1, n1b1 - каналы поперечного рифления

Каждая рама имеет наверху круглое отверстие, из которого узкий канал ведет внутрь рамы.

Отверстия с двух сторон снабжены резиновой прокладкой и после затягивания фильтра образуют по всей длине сплошной канал, по которому затор втекает в отдельные рамы. Между двумя рамами всегда находится рифленая плита, на которую натянута салфетка.

Фильтрация сусла и выщелачивание дробины схематически изображены на рис. 43. При перекачке затора дробина осаждается в камере, а сусло протекает через салфетки. По вертикальным ребрам плит сусло стекает к фильтрационным кранам, которые выходят в фильтрационный лоток. Краны некоторых новых конструкций можно переключать на центральное выпускное отверстие (закрытая фильтрация). После фильтрации первого сусла сразу же начинается выщелачивание дробины. Фильтрационные краны закрывают и выщелачивание идет обратным процессом. Горячая вода, нагретая до температуры 78-80°С, поступает в каждую нечетную плиту, проходит через салфетки и слой дробины в камере до вертикальных ребер четной плиты. Как только камеры полностью заполнятся водой и весь воздух из них вытеснится, открывают краны у каждой четной плиты и начинают выщелачивание. Поскольку вода втекает в каждую нечетную плиту, при фильтрации может быть открыт только каждый второй кран (см. рис. 43). Выщелачивание проходит при постоянном притоке воды до тех пор, пока плотность промывных вод снизится до требуемой величины.

В комплект фильтр-пресса входит гидравлическое устройство для затягивания фильтра, манометр для контроля давления в фильтре, ареометр, сахарометр, вмонтированный в выпускное отверстие для сусла и промывных вод, а под фильтром желоб со шнековым транспортером для отвода дробины.

Фильтрация первого сусла и промывных вод

Разобранный фильтр-пресс перед фильтрацией опрыскивают водой и в него закладывают салфетки. Большие фильтры с прижимом с обеих сторон заполняют от центра, фильтры меньших размеров с задней неподвижной торцовой плитой - от этой плиты. В каждую плиту с двух сторон закладывают салфетки и плиту прижимают к раме. Рамы и плиты имеют резиновые прокладки, после сборки их затягивают стяжными винтами вручную. Фильтр должен быть герметичен и во время работы герметичность не должна нарушаться. Перед первым заполнением для прогрева фильтра в него вводят горячую воду. При непрерывном производстве фильтр остается теплым и не должен специально подогреваться. Потом избыточным давлением около 0,2 МПа (2 атм) проверяют герметичность фильтра; если он герметичен, то выпускают горячую воду и в фильтр начинают подавать затор. Осахаренный затор закачивают в фильтр из заторного чана или котла при постоянном перемешивании. Необходимо, чтобы затор до конца перекачки был одинаковой густоты и дробина в камерах распределялась равномерно.

Воздух из фильтра выпускают через краны, находящиеся на каждой плите, или через верхний канал плит. Подача затора не должна быть слишком быстрой, чтобы дробина не сжалась, регулировать ее следует соответственно стоку. У некоторых фильтров обеспечивается переток избыточного затора снова в чан. При перекачке затора в фильтр-пресс избыточное давление не должно превышать 0,05 МПа (0,5 атм); слишком сжатая дробина выщелачивается с трудом. Первые части сусла, протекающие через салфетки, не совсем прозрачные. Осветление начинается тогда, когда на салфетках образуется фильтрующий слой из коагулята и дробины. Прозрачность сусла контролируют у кранов или через смотровое стекло в трубке для стока сусла в котел.

При фильтрации первого сусла действуют приблизительно те же факторы, что и при фильтрации в фильтрационном чане. Помол может быть тонкий, однако не слишком; он не должен содержать больше 15-18% тонкой муки (подрешетный продукт). Качество солода при фильтрации проявляется в том, что заторы из хорошо растворенных солодов фильтруются лучше и сусло из них имеет более сильный блеск, чем из солодов короткого ращения. Нормально фильтрация первого сусла должна заканчиваться одновременно с перекачкой затора, т. е. приблизительно через 30-40 мин.

Выщелачивание дробины начинают непосредственно после окончания фильтрации первого сусла, т. е., как правило, сразу после стекания первого сусла. Воду, нагретую до температуры 78°С, накачивают в плиты через верхний и нижний каналы. Краны или общий спуск сусла должны быть закрыты. Ожидают, пока из камер будет полностью устранен воздух, и через дробину пропускают воду. Потом открывают краны четных плит и при постоянном притоке воды проводят выщелачивание. Важно, чтобы рамы (камеры) были равномерно заполнены дробиной. Если бы над дробиной осталось свободное пространство, то вода проходила бы через эту часть быстрее, чем через слой дробины и она выщелачивалась бы недостаточно. Поэтому объем фильтра должен соответствовать массе используемой засыпи, на 100 кг которой приходится 120 л пространства (емкости) фильтра. В зависимости от этого определяется число рам. Однако в производстве всегда следует проверить возможные варианты, поскольку механический состав дробины влияет на объем дробленого солода и дробины. Вместо того чтобы изменять число рам, лучше регулировать наполнение рам, изменяя объем засыпи. Не рекомендуется вводить пустые плиты.

При удовлетворительном составе помола из хорошего солода дробина выщелачивается при таком же избыточном давлении, как и при фильтрации первого сусла, т. е. от 0,03 до 0,04 МПа (0,3-0,4 атм). При работе со старыми, забитыми салфетками, а также к концу фильтрации следует повысить избыточное давление. Однако нельзя превышать давление 0,1 МПа (1 атм), чтобы не образовались каналы, через которые вода протекает быстрее, чем выщелачивается дробина. При высоком давлении некоторые салфетки могут прорваться, а из фильтров старых конструкций плиту с порванной салфеткой на ходу нельзя устранить. Прозрачность промывных вод контролируется через смотровое стекло, плотность - сахарометром, юстированным при 75°С в специальном проточном устройстве, чтобы контроль мог быть непрерывным. Дробина находится в фильтре в тонком слое (6- 7 см), и поэтому выщелачивается меньшим объемом воды, чем в фильтрационном чане. Можно добиться также более низкой плотности последних промывных вод, однако обычно не выщелачивается ниже 0,5 мае. %.

Последние промывные воды из фильтра удаляют паром или воздухом. После окончания выщелачивания гидравлическое давление снижается или ослабляются зажимные винты и торцовая плита оттягивается от рам и плит. Потом постепенно отдельные рамы и плиты устраняют и дробину выколачивают в лоток под фильтром, из которого она поступает на шнековый транспортер. Салфетки снимают и помещают в стиральную машину. Фильтр ополаскивают сильной струей воды и после закрепления чистых салфеток подготавливают к следующей фильтрации.

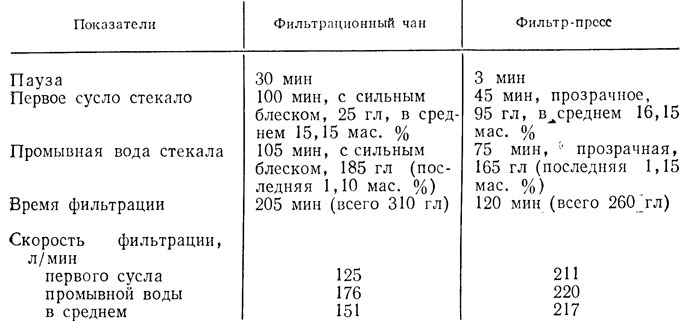

ПВС в Бранике изучало скорость фильтрации в фильтрационном чане и фильтр-прессе на двух предприятиях при использовании приблизительно одинакового сырья и проведения одинакового способа затирания. Полученные величины приведены в табл. 13.

Таблица 13. Скорость фильтрации в фильтрационном чане и фильтр-прессе

Современные конструкции фильтр-прессов отличаются раз-личными усовершенствованиями, ускоряющими фильтрацию и облегчающими условия обслуживания. Тяжелые чугунные плиты заменяют легкими, вместо сплошных ребер используют решетки, через которые сусло и вода протекают быстрее. Подвод промывной воды осуществлен по-разному, однако так, чтобы можно было выщелачивать сверху вниз, и наоборот. Затор подводят с обеих сторон, чтобы дробина распределялась равномерно. Положение кранов обеспечивает фильтрацию непосредственно или централизованно. Объем оттекающего сусла и промывных вод контролируется расходомером, прозрачность-фотометром. Сжатие плит и рам обеспечивается червячной передачей с электромотором, автоматически отключающимся. Устройство предназначено одновременно для отвода торцовых пластин после окончания фильтрации.

Фильтрация с помощью фильтр-прессов до сих пор находится в стадии развития. Правда, первое сусло и промывные воды, отфильтрованные в чане, имеют более сильный блеск, однако в химическом составе сусла нет разницы. Современный фильтр-пресс - это технически усовершенствованное устройство, однако, требующее внимательного обслуживания и ремонта. Явными преимуществами фильтр-пресса являются экономия времени, более высокий выход экстракта и возможность перерабатывать и плохо растворенные солода и большие доли заменителей. Недостаток его - это трудоемкость при обслуживании, расходы на заготовку салфеток и работы, связанные с их промывкой, и, наконец, большие предварительные расходы на все оборудование. Разница в потреблении электрического тока и тепловой энергии между современным фильтр-прессом и чаном несущественна и, как правило, компенсируется.

Мойка и содержание салфеток для фильтрации

Салфетки, предназначенные для фильтрации сусла, должны иметь достаточную фильтрующую способность и одновременно задерживать тонкие коагуляты (муть). Необходимо также, чтобы они были достаточно стойки к механическому износу (амортизация при затягивании рам, при промывке и давлении). Раньше салфетки были льняными, теперь они, как правило, хлопчатобумажные, а в последнее время их изготавливают также из искусственного волокна. По Ферману, хлопчатобумажные салфетки должны быть из ткани с массой 400-450 г/м2. В практике успешно используются также более легкие салфетки. После каждого употребления салфетки нужно хорошо прополаскивать для очистки от веществ, задержавшихся при фильтрации.

Салфетки прополаскивают в простейших моечных машинах, размещенных вблизи фильтра. Моечная машина состоит из двух барабанов из оцинкованной жести: наружный - прочно закреплен на подставке, внутренний - вращается попеременно в обе стороны. Он имеет отверстия и внутри черпаки, на которых уложены салфетки. Оба барабана имеют дверцы. Во внешний барабан подводится теплая вода и пар. При промывке вода протекает через салфетки в разных направлениях и тем самым очищает их. В обычном производстве салфетки промывают только водой и тут же снова используют. Излишняя сушка способствует возникновению инкрустации, которые забивают салфетки. Обычно в практике салфетки, которые были использованы 40-50 раз, замачивают в 2%-ном растворе щелочи натрия с добавлением препарата Р3 и после этого хорошо прополаскивают. Хорошие салфетки при правильном уходе можно использовать 300-400 раз. Для старых, плохо промытых салфеток требуется при фильтрации более высокое давление и длительная фильтрация. Стирка салфеток продолжается около 1 ч.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'