Охлаждение сусла и отделение белкового осадка

В практике сусло охлаждают и взвеси отделяют из него различными способами. Наиболее распространенным является способ охлаждения сусла на отстойно-холодильных тарелках, где одновременно отделяют и взвеси с последующим дополнительным охлаждением сусла на оросительных холодильниках; мутное сусло фильтруют в фильтр-прессах.

Раньше сусло охлаждали также в коробчатых холодильниках, в которых проходили пучки медных трубок небольшого диаметра, окруженных льдом. Взвеси отделяли на мешочных фильтрах из льняной ткани. Теперь такое устройство не применяется.

Отстойно-холодильные тарелки заменяют холодильными и отстойными чанами, а оросительные холодильники - батарейными или пластинчатыми холодильниками. В настоящее время сусло охлаждают и отделяют взвеси за счет того, что горячее сусло сначала перекачивают в отстойный чан или другой сборник, а затем центрифугируют или фильтруют на диатомитовом фильтре. Сусло охлаждают при таком способе исключительно на высоко-производительных пластинчатых холодильниках. Центрифугирование сусла комбинируется с фильтрацией по-разному в зависимости от того, какую часть взвеси надо устранить на данной стадии (горячее или охлажденное сусло).

Холодильные тарелки

Холодильные тарелки имеют вид большой плоской четырехгранной тарелки глубиной от 30 до 50 см. Их изготовляют главным образом из листового железа, иногда из нержавеющей стали или меди. Тарелки из некорродирующих материалов имеют неограниченный срок службы, однако они дороги. Чтобы тарелка не коробилась из-за изменений температуры, ее изготовляют из листового металла шириной 1 м, который соединяют заклепками. Металл следует тщательно подобрать. Лучше всего подходят декапированные листы, которые стойки к коррозии. Соединенная заклепками тарелка должна быть гладкой внутри, а площадь 240 дна должна быть ровной, чтобы на ней не задерживались остатки сусла или воды. Дно тарелки имеет уклон к одному углу, в котором размещены выпускные краны, вмонтированные в углубление. Обычно это три крана: один для выпуска сусла, другой для мутного сусла и третий для промывной воды.

Кран для сусла можно устанавливать на определенном уровне, чтобы через него стекало осветленное сусло, или кран можно снабдить кольцом высотой 3-5 см, которое задерживает взвеси. Вокруг кранов устанавливается цилиндрическое латунное сито, улавливающее хмель и другие грубые загрязнения, которые могут попасть на тарелку. Объем тарелки выбирается в зависимости от объема поступающего сусла. Раньше требовалось, чтобы высота слоя охлаждаемого сусла не превышала 20 см. Чем ниже слой, тем быстрее сусло охлаждается и взвеси лучше осаждаются. Для экономии места и капитальных затрат высоту тарелок постепенно увеличивали; за границей встречаются тарелки со слоем сусла высотой около 90 см. Размеры тарелок ограничиваются также по конструкционным соображениям. При слишком большой площади возникают трудности с решением уклона; разница в высоте слоя сусла у противоположных стен тарелки может быть причиной неодинакового осаждения и неполного удаления взвеси. Площадь тарелки не превышает 150 м2.

Холодильные тарелки размещаются над бродильным отделением. Преимуществом такого размещения является использование самотека при сливе сусла, наиболее короткий спуск и также тот факт, что тарелки, расположенные высоко над пыльным двором, находятся в более чистой среде, и могут лучше аэрироваться. Наиболее выгодными считаются бетонные несущие конструкции, которые, однако, имеют хорошую изоляцию и пористую штукатурку, чтобы по ним не стекала сконденсированная вода. Подача воздуха должна быть основательной, обычно это осуществляют с помощью боковых жалюзи и хорошо рассчитанного вентиляционного окна. Тарелка бывает расположена на высоте 150-180 см над полом, чтобы пространство под ней легко очищалось. Пол должен быть гладким, асфальтированным, а все помещение таким, чтобы можно было легко содержать его в чистоте.

В неподходящих условиях в основном там, где постоянно существует опасность инфекции, холодильная тарелка размещается в закрытом помещении, которое проветривается профильтрованным воздухом. Устройство помещения и способы фильтрации воздуха различны. Наиболее известна система Delbag. Тарелка находится в помещении с куполообразным потолком и гладкими стенами. Воздух поступает через бактерицидный фильтр (например, масляный) и вводится над поверхностью сусла или вдоль стен к отверстию в потолке. Подача и направление потока воздуха регулируются клапанами, размещенными вдоль тарелки. Одновременно с аэрацией сусла на тарелке отфильтрованным воздухом также проветривается помещение оросительного холодильника. Само устройство, его эксплуатация и ремонт довольно дороги. Все помещение и каналы для подачи воздуха должны быть особо чистыми с санитарной и биологической точек зрения, если возможность проветривания специально отфильтрованным воздухом не является проблематичной. В нормальных условиях опасность инфицирования охлажденного сусла воздухом не настолько серьезна, чтобы были оправданы повышенные капитальные и эксплуатационные расходы на создание системы очистки воздуха, поэтому способы этого типа не нашли широкого применения.

Работа на холодильных тарелках

Перед первым наполнением новая холодильная тарелка должна быть очищена горячей водой и жесткими щетками от загрязнений, остатков смазки и ржавчины. Ржавчину и шероховатые места лучше всего обрабатывать с помощью шамотного кирпича или древесного угля, смоченного горячей водой. После чистки тарелка споласкивается кипятком и после просушки покрывается защитным покрытием, обычно пивным лаком. Покрытие образует тонкий защитный слой, на котором в дальнейшем лучше и равномернее осаждается пивной камень, который дополнительно защищает материал от коррозии. После просушивания лака тарелка до краев заполняется горячей водой, в которой варилась хмелевая дробина. Эта вода оставляется на тарелке на 24-36 ч, чтобы образовался защитный слой. После продолжительного использования, т. е. около двух-трех лет, тарелки очищаются от слоя образовавшегося пивного камня и весь процесс обработки повторяется.

Горячее сусло попадает на тарелку нагретым до 95-97°С. Прежде всего оно должно равномерно разлиться по тарелке, чтобы тарелка под влиянием разницы температур не прогибалась. Поэтому сусло поступает по трубке с плоским мундштуком, который находится в углу, расположенном напротив выпускных кранов. Иногда входы трубки бывают в двух углах или подающий трубопровод идет вдоль стены, находящейся напротив выпускного отверстия и горячее сусло из него вытекает через несколько отверстий тонкими струйками (пивоваренный завод в Бранике).

На холодильной тарелке происходит предварительное охлаждение сусла. Только в исключительных случаях на небольших заводах оно охлаждается в зимнее время на тарелке вплоть до температуры сбраживания. В теплый период охлаждение Сусла до температуры окружающей среды продолжалось бы слишком долго, это повышало бы опасность инфекций, нарушало бы график использования тарелок и последовательность отдельных варок. Сусло остается на тарелке обычно на 2-2,5 ч, начинают сливать, как только температура сусла снизится до 60°С. Более сильное охлаждение повышает опасность инфекции, однако, несмотря на это, нельзя проводить слив раньше времени, так как большая часть взвесей не успеет осесть.

На тарелке сусло охлаждается за счет выделения тепла в окружающую среду, перевода тепла в металлическую массу тарелки (конвекция) и испарения. Низкий слой и большая поверхность ускоряют охлаждение сусла. На скорость охлаждения влияет температура, влажность воздуха и его скорость. Охлаждение сусла и осаждение горьких взвесей ускоряется также при медленном движении сусла на I стадии охлаждения. Движение разрушает также сплошную пленку из вязких веществ, образующуюся на поверхности сусла при охлаждении, которая снижает скорость испарения. Для приведения сусла в движение применяют простейшие крыльчатые вентиляторы (120 об/мин), расположенные в центре тарелки. Вентиляторы включаются через 30 мин после перекачки сусла. Они используются на пивоваренном заводе "Праздрой" и на ряде других заводов. Жалюзи, размещенные, как правило, с двух противоположных сторон тарелки, должны быть во время охлаждения сусла приоткрыты, чтобы быстрый отвод паров ускорял испарение.

Как только температура сусла снизится до 60°С, начинается спуск. Около спускных кранов укрепляется цилиндрическое сито и медленно открывается кран для спуска сусла. Следует следить за тем, чтобы истечение сусла было равномерным. При быстром открывании кранов происходит срыв и увлечение взвесей суслом.

После спуска сусла на тарелке остается тонкий слой мутного сусла. Закрывается кран для сусла и открывается кран для мутного сусла. Взвеси собираются резиновыми скребками. После их устранения открывается впускное отверстие для промывной воды. Тарелка споласкивается сначала холодной водой, потом основательно очищается щетками и горячей водой и, наконец, снова споласкивается холодной водой. После споласкивания тарелка должна быть без остатков воды, что возможно, только тогда, когда дно тарелки ровное и гладкое. Применять моющие и дезинфицирующие средства для ухода за тарелкой не требуется, так как это привело бы к снятию с тарелки защитного слоя пивного камня и возникла бы опасность коррозии. Дезинфекция не нужна, поскольку тарелка самопроизвольно стерилизуется горячим суслом.

При охлаждении и частичном испарении несколько уменьшается объем сусла, и тем самым пропорционально возрастает его плотность. Уменьшение объема зависит от высоты слоя сусла и температуры, при которой происходит слив, и колеблется от 7 до 10%. Из этого количества около 4% приходится на изменение объема и 4-5% на испарение. Указанные потери являются частью объемных потерь между варочным отделением и бродильным. Повышение плотности для 10%-ного сусла составляет от 0,4 до 0,8%, для 12%-ного - от 0,5 до 1,0%. На холодильной тарелке имеются потери экстракта из-за смачивания большой поверхности ее. По Якобу, они равны 1 % от исходного сусла.

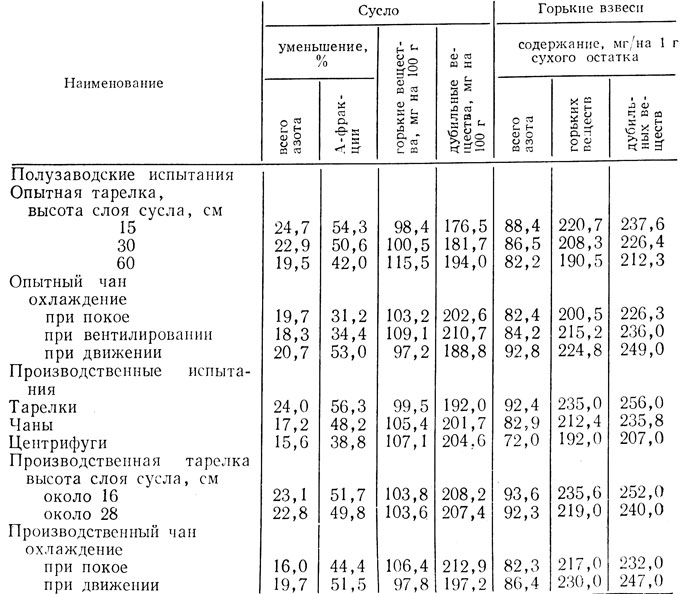

Несмотря на многочисленные недостатки, главным образом потребность в большой площади, высокие капитальные и эксплуатационные расходы и опасности инфекции, холодильные тарелки с точки зрения качества пива имеют определенные преимущества. При естественном осаждении взвесей из сусла лучше всего и в требуемом соотношении удаляются вещества, которые отрицательно влияют на дальнейший производственный процесс и на вкус пива. Этими проблемами занимался ПВС в Бранике [17]. Было установлено, что уменьшение белков главным образом высокомолекулярной фракции А горьких веществ и дубильных веществ было наибольшим при охлаждении на тарелках. Уменьшение объяснялось также тем, что большая часть этих веществ оказалась в горьких взвесях. Наконец, было определено также влияние высоты слоя сусла, а в холодильных чанах влияние умеренного вентилирования и движения на выделение этих веществ. Результаты исследований приведены в табл. 16.

Таблица 16. Влияние устройства на осаждение взвесей

Отстойные чаны с охлаждением конструировали с целью экономии занимаемой площади и исключения или хотя бы уменьшения опасности инфекции. В чане сусло находится толстым слоем, так что его вентилирование и осаждение взвесей происходит при иных условиях, чем на холодильной тарелке. Поэтому возник ряд конструкций, с помощью которых подыскивались наиболее подходящие условия для охлаждения сусла и осаждения взвесей. Выбиралась разная высота слоя сусла (от 90 до 220 см) и разные способы вентилирования и охлаждения. Сусло в чанах или только предварительно охлаждалось, или охлаждалось вплоть до температуры сбраживания с помощью охлаждающего змеевика или других холодильников.

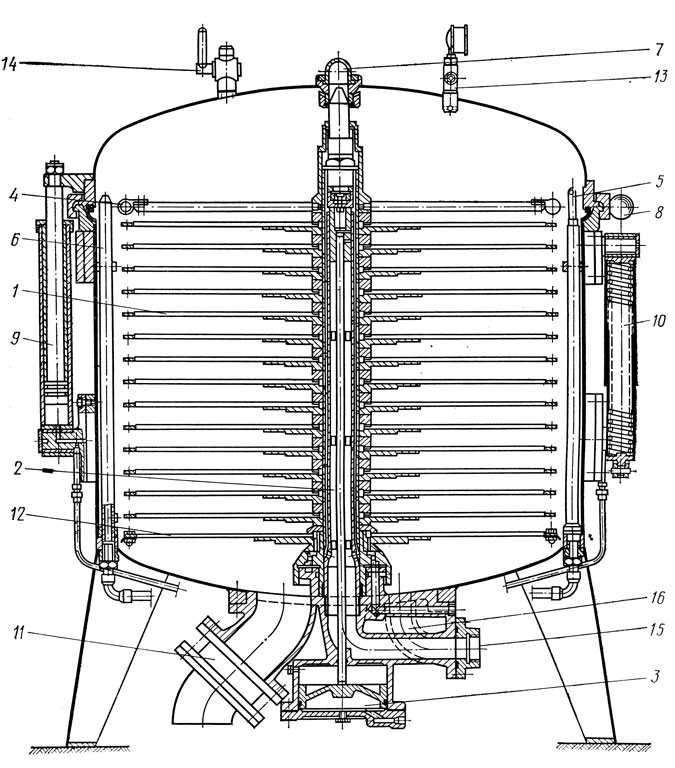

Современные обычные отстойные чаны с охлаждением - это простые железные, цилиндрические, закрытые резервуары, внутри которых имеется медный охлаждающий змеевик. Сусло в них предварительно охлаждается только артезианской или водопроводной водой, которая отводится нагретой и используется для других целей. На рис. 77 приведена схема холодильного чана пивоваренного завода в Бранике. Чан имеет общий объем 160 гл и рассчитан на предварительное охлаждение 130 гл сусла от 98 до 50-60°С. Чан охлаждается артезианской водой, медный охлаждающий змеевик чана имеет охлаждающую площадь 21 м2. Слой сусла имеет высоту 135 см, сусло охлаждается в антисептических условиях.

При впуске горячего сусла все устройство стерилизуется; после вентилирования профильтрованным воздухом чан может быть закрыт герметически и охлажденное сусло находится при умеренном избыточном давлении воздуха. Чан снабжен мешалкой, которая приводится в действие после охлаждения сусла до 60°С. При медленном движении сусла поднимается грубая взвесь, которая после остановки мешалки через 10-20 мин снова осаждается. При повторном осаждении оседает и часть тонкой взвеси, в результате общая доля полученных горьких взвесей приближается к количеству, получаемому на холодильной тарелке. Сусло стягивается сверху поплавковым устройством. Преимуществом этого устройства является то, что, с одной стороны, стягивается часть, которая практически уже не имеет взвесей, с другой - поверхностный слой обменивается, так что могут вентилироваться следующие части сусла. Дно устройства имеет уклон к центру для более легкого выпуска мутного сусла. При непрерывном производстве в варочных цехах холодильный чан после спуска сусла только споласкивается сильной струей воды; очищается он один раз в неделю.

Испарение в холодильных чанах незначительное, и поэтому концентрация сусла почти не повышается по сравнению с варочным отделением.

Отстойные чаны с охлаждением сусла вне чана используются при производстве пива по методу Натана (рис. 84). В этой схеме закрытый чан выше обычного чана и в нем горизонтально размещены круглые пластины на расстоянии 30 см один от другого, которые образуют отстойную площадь приблизительно соответствующую площади тарелки. При перекачке горячего сусла в чан все устройство стерилизуется. Сусло отводится для охлаждения поплавковым устройством сверху и охлажденное вновь подается в чан снизу. Оно охлаждается или на оросительном холодильнике в антисептических условиях или в пластинчатом холодильнике. При охлаждении сусло вентилируется стерильном воздухом. Холодное сусло остается внизу чана, более теплая его часть поднимается к поверхности. Поэтому оно охлаждается до тех пор, пока все содержимое чана не охладится до температуры сбраживания. После охлаждения круглые пластины наклоняются под углом и взвесь медленно падает на дно. Спустя 1-1,5 ч взвеси осаждаются в достаточной степени и можно спускать сусло. Сусло в чане находится при умеренном избыточном давлении, вытесняется стерильным воздухом и поэтому остается стерильным.

Отстойные чаны без охлаждения

Если сусло центрируется или фильтруется через диатомитовый порошок, то используются простейшие отстойные чаны, в которых осаждается часть грубых взвесей, остатков хмеля и т. д. Конструкционно эти чаны аналогичны отстойным чанам с охлаждением, но не имеют внутри системы охлаждения. Сусло поступает в них, как правило, попадая сначала на тарелкообразную пластину, для разбрызгивания и вентилирования; часто оно вентилируется сжатым воздухом.

Дно чана имеет уклон к центру, чтобы осажденные взвеси легко удалялись. Сусло обычно стягивается сверху, как в отстойных чанах с охлаждением. Под сводчатой крышкой с вытяжной трубой имеется устройство для подачи воды для промывки чана. После спуска сусла и взвесей чан при непрерывном производстве споласкивается водой и очищается только один раз в неделю.

Если сусло центрифугируется горячим, для временного его хранения достаточно простого крытого сборника, размещаемого, как правило, в варочном отделении в непосредственной близости от центрифуг.

Оросительные холодильники

В ЧССР сусло, предварительно охлажденное на холодильных тарелках, дополнительно охлаждается исключительно в оросительных холодильниках. Благодаря простейшей конструкции, легкому обслуживанию и хорошим результатам эти холодильники широко применяются и за рубежом.

Оросительный холодильник (рис. 49) представляет собой систему расположенных одна над другой медных трубок, концы которых соединены так, чтобы через них могла протекать охлаждающая жидкость, т. е. артезианская или охлажденная вода, иногда также соляной раствор. Соединение трубок и разделение холодильника на секции осуществляется в торцовых чугунных стенках. Обычно холодильник разделен на две секции: в верхней протекает артезианская вода, в нижней циркулирует охлажденная вода. Сусло охлаждается сначала от 50-60 до 15-20°С, а до температуры задачи дрожжей оно уже охлаждается водой температурой 2°С.

Рис 49. Оросительный холодильник в разрезе

В настоящее время трубки имеют круглое сечение, раньше использовались также сплющенные трубки или трубки капельного сечения. Трубки соединены между собой боковыми поверхностями и образуют гладкую легко очищаемую площадь. Над трубками расположен медный желоб с отверстиями, в который поступает сусло и равномерно распределяется по всей длине холодильника.

Холодильники старых конструкций имеют трубки, расположенные одна над другой в вертикальной плоскости. Современные холодильники благодаря рифленой форме несколько ниже по высоте и сусло на них стекает спокойнее. Для предотвращения срыва струи по всей длине холодильника в диапазоне нескольких трубок прикрепляют желоб с отверстиями, который задерживает сусло и равномерно распределяет его. Внизу под трубками находится сборник (желоб), в который сверху поступает охлажденное сусло; из сборника сусло направляется в бродильное отделение.

Торцовые стены холодильника бронзовые и снимаются так, что трубки можно чистить и изнутри. Желоб и трубки бывают лужеными. Лужение трубок излишне, поскольку луженая поверхность при чистке очень быстро истирается. В настоящее время оросительные холодильники изготавливаются из нержавеющей стали.

Размеры оросительных холодильников ограничены длиной трубок, которая не должна превышать 5-6 м. Если они длиннее, то под влиянием разницы температур происходит деформация и сусло стекает неравномерно. Высота трубок обычно равна 2-2,4 м. В холодильнике длиной 1 м охлаждается до температуры спуска около 12-15 гл сусла в 1 ч. Расход охлаждающей воды в 2,5 раза больше объема охлажденного сусла. Скорость течения охлаждающей воды должна быть по Ферману Зонтагу 0,8-1,5 м/с. Производительность оросительных холодильников выбирают так, чтобы объем холодильной тарелки охлаждался около 2 ч. Если недостаточно одного холодильника, то их устанавливают больше. При более продолжительном пребывании сусла на тарелке возрастает опасность инфекции. Однако и более быстрый спуск нецелесообразен, так как при ускоренном течении могут увлекаться взвеси.

При охлаждении сусла на оросительных холодильниках имеется большое испарение, по Леберле, до 10%. Испарение ускоряет охлаждение и снижает расход охлаждающей воды.

На оросительном холодильнике сусло отлично вентилируется; окисление и движение сусла положительно влияют на осаждение взвесей. Мнения относительно вентилирования сусла на этой стадии различны. Однако следует признать, что оросительный холодильник оправдал себя на практике и нашел широкое распространение. Кроме холодильников указанной конструкции применяются также пластинчатые оросительные холодильники. Эти холодильники меньшего размера, состоят из листов нержавеющей стали; внутри листов движется охлажденная вода или соляной раствор, а по поверхности стекает сусло. Пластинчатые холодильники можно собирать и разбирать, они легко чистятся и занимают немного места.

Помещение для оросительных холодильников должно отвечать требованиям гигиены и хорошо проветриваться. Обычно оно бывает облицовано плиткой и потолок покрыт масляной краской. Как уже указывалось, помещение для оросительных холодильников иногда проветривается отфильтрованным воздухом.

Закрытые холодильники

Прототипом закрытого холодильника для окончательного охлаждения сусла был холодильный ящик с системой трубок, погруженных в воду со льдом. Холодильные ящики после введения машинного охлаждения сменились противоточными трубчатыми холодильниками.

Противоточные трубчатые холодильники представляют собой сдвоенные трубки (внутренние медные и наружные стальные), концы которых соединены. Во внутренних трубках течет сусло, а в пространстве между трубками в противоположном направлении - охлаждающая жидкость. С целью предварительного охлаждения сусла артезианской водой с последующим охлаждением охлажденной водой, или соляным раствором холодильники разделены на секции. Трубки могут быть установлены горизонтально или вертикально. Путем увеличения количества трубок можно повысить производительность холодильника. Холодильники старых конструкций было трудно чистить, в результате сусло инфицировалось, а проходы для охлаждающей жидкости забивались взвесями. Новые конструкции имеют легко снимающиеся детали, чтобы трубки можно было чистить и снаружи и изнутри. Холодильники такого типа используются в ЧССР на заводе "Праздрой"; их применяют в большом количестве и за рубежом, главным образом в США. Преимуществом трубчатых холодильников является экономия площади и меньшая опасность инфицирования сусла при условии соблюдения чистоты их.

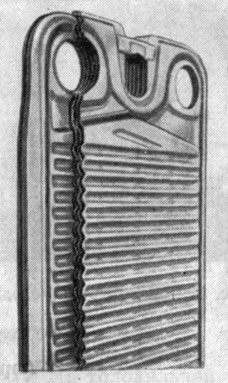

В последнее время значительно возросло применение пластинчатых холодильников для окончательного охлаждения сусла. Они сконструированы так же, как известные в химической и молочной промышленности теплообменники. Они состоят из пластин (рис. 50), рифленых так, чтобы течение сусла и охлаждающей среды обеспечивало высокое использование теплоотдачи. Они изготавливаются из нержавеющей стали или меди, в углах имеют круглые отверстия и уплотнены резиновыми прокладками. Пары пластин и листов подвешены на двух стержнях, укрепленных на подставках. Торцовые пластины и болты служат для зажима всего холодильника при сборке. Производительность холодильника можно изменять комбинацией пар пластин (один за другим, рядом) или изменением числа пластин. Сусло и охлаждающая жидкость протекают в противотоке в тонких слоях. Фрезерованные желобки в пластинах изменяют направление текущих жидкостей, тем самым жидкости перемешиваются и повышается эффективность охлаждения.

Рис. 50. Пластины пластинчатого холодильника Де Лаваль

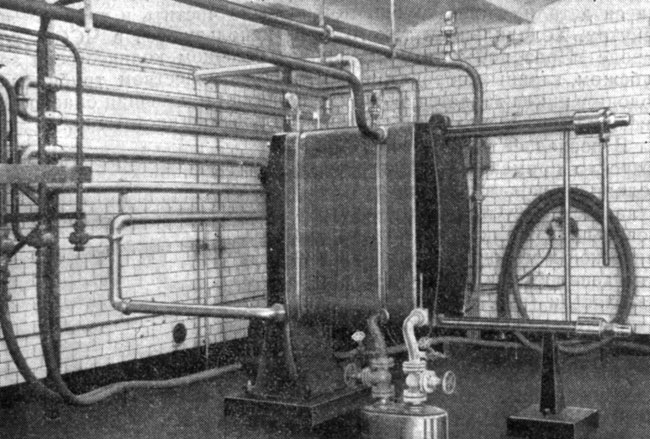

Пластинчатые холодильники бывают разных конструкций. Пластины могут быть квадратные или прямоугольные. На рис. 51 показан пластинчатый холодильник De Laval. Холодильники дополнены устройством для аэрации сусла и насосом для ускорения его прохождения. После окончания охлаждения сусла холодильники прополаскивают и заполняют горячей водой (80-90°С), которая остается в них на время стерилизации. Один раз в неделю холодильники заполняют горячим раствором щелочи (2%-ным), который циркулирует 20 мин; после спуска щелочи холодильник разбирают и чистят щеткой. Преимуществом пластинчатых холодильников является большая производительность, экономия занимаемой площади, а также то, что их вместе с насосом можно разместить в любом месте.

Рис. 51. Пластинчатый холодильник Де Лаваль

Аэрация сусла

В сусле, охлажденном в закрытом противоточном холодильнике, объем растворенного кислорода не бывает оптимальным; вместе с тем необходимо достичь оптимального объема растворенного кислорода - 6-8 мг 02/л, так как это существенно влияет на разбраживание и на главное брожение. Отсюда вытекает, что при закрытых способах охлаждения необходимо компенсировать недостаток кислорода путем искусственной аэрации сусла. При этом для достижения требуемой концентрации кислорода необходимо подводить значительный избыток воздуха.

Применяемые для этого устройства дозируют тонкораспыленный воздух в сусло, протекающее по сливному трубопроводу. Эти устройства расположены обычно непосредственно за холодильником. Разделительные элементы этих устройств изготавливают из пористых материалов (стальных или керамических), у американских устройств - это форсунки с очень тонкими отверстиями. В ЧССР такое устройство было изготовлено по проекту механического отделения ВУПС в цехах народного предприятия Южно-чешские пивоваренные заводы, Чешские Будейовицы.

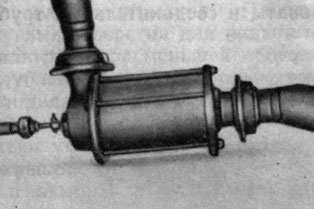

Рис. 52. Вид аэратора, вмонтированного в трубопровод

По Лейску и Калеру [21], этот аэратор сконструирован для размещения в прямоугольном колене трубопровода для сусла (рис. 52). Отдельные части его изображены на рис. 53.

Рис. 53. Отдельные детали аэратора (при ослаблении резьбы свечка отделяется от верхней крышки)

Пористая свеча аэратора изготовлена из белого пористого электрита, она съемная и легкодоступна. Аэратор снабжен деталью, препятствующей проникновению сусла в воздушный трубопровод при прекращении подачи воздуха. Подача воздуха регулируется простым краном.

Отделение взвесей (осадка)

Взвеси из сусла отделяются по-разному. На холодильной тарелке и в отстойно-холодильном чане осаждаются грубые взвеси и часть тонких взвесей в виде так называемых горьких взвесей. Из горячего или холодного сусла взвеси отделяются также центрифугированием или фильтрацией на диатомитовом фильтре. При центрифугировании или фильтрации горячего сусла устраняются только грубые взвеси, однако полученное почти прозрачное сусло при охлаждении мутнеет. Из холодного сусла также отделяются грубые взвеси одновременно с тонкими взвесями, и притом большая часть, чем при обычном осаждении. Отделение тонких взвесей можно регулировать в определенном диапазоне степенью охлаждения сусла.

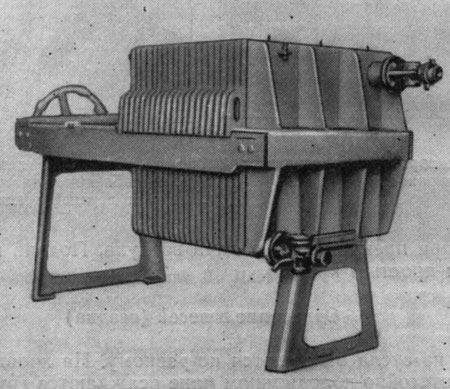

В условиях ЧССР фильтрация отстоя (мутного сусла) производится исключительно на салфеточных фильтр-прессах. После спуска осветленного сусла отстой (мутное сусло) вместе с осажденными взвесями подается или прямо в фильтр-пресс или собирается в сборник. Прямо в фильтр-пресс мутное сусло можно спускать только при большой разнице в высоте (3-4 м). После окончания фильтрации остаток сусла выдавливается из фильтр-пресса сжатым воздухом [при избыточном давлении 0,15 МПа (1,5 атм)]. На практике, как правило, используют сборник, который должен принимать весь объем мутного сусла, составляющий около 3-6% объема произведенного сусла. Сборник - это вертикальный цилиндрический резервуар, испытанный на давление 0,3 МПа (3 атм). Он имеет люк для чистки и арматуру для подачи и отвода мутного сусла и воздуха. Выпускное отверстие для сусла находится в самом низком месте сферического дна, чтобы сусло стекало без остатка. Сборник имеет также подвод пара, чтобы его можно было стерилизовать, и соединительный трубопровод.

Рис. 54. Фильтр-пресс (Прандтл)

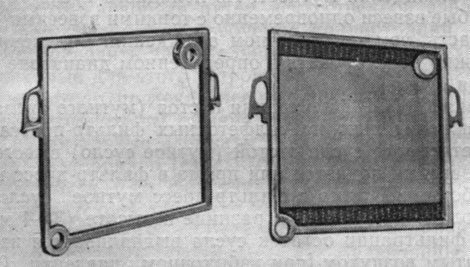

Из сборника мутное сусло подается сжатым воздухом в фильтр-пресс при давлении 0,05 МПа (0,5 атм), которое позднее повышается до 0,15 МПа (1,5 атм). Фильтр-пресс состоит из чугунных пластин, подвешенных на несущей конструкции. Одна торцовая пластина закреплена на подставке, другая связана с болтом, с помощью которого она отстраняется или прижимается к остальным пластинам. Пластины рифленые и по углам имеют круглые отверстия для подачи и вывода сусла (рис. 54 и 55). Фильтр-прессы меньшей производительности имеют пластины с углублениями, благодаря этому образуются камеры, в которых скапливаются взвеси. При большей производительности между пластинами вкладываются полые рамы. Пластины и рамы не имеют уплотнений и поэтому уплотняются салфетками, которые закрепляются на пластинах. Размеры фильтр-пресса подбираются в зависимости от предполагаемого количества взвесей. Обычно рассчитывают на 100 кг засыпи 3 л объема фильтр-пресса. Объем фильтр-пресса зависит от размера и числа рам. Размеры пластин и рам бывают 700 X 760 мм. При таких размерах одна пластина имеет площадь фильтрации 1 м2 и объем камеры без рамы соответствует 10 л с рамой - 25 л. Салфетки изготавливают из грубой ткани; первоначально они были льняные, сейчас только хлопчатобумажные.

Рис. 55. Рама и пластина фильтр-пресса

В отстое задерживается относительно много экстракта, поэтому чтобы получить сухие взвеси, к концу фильтрации давление увеличивают до 0,15-0,2 МПа (1,5-2 атм). После окончания фильтрации фильтр-пресс разбирают; пластины последовательно раздвигают и взвеси с салфеток и рам стряхивают или снимают деревянным скребком в подставленные ванночки. Фильтр-пресс чистят щеткой, а салфетки прополаскивают и стерилизуют при 80-90°С в течение 20 мин и после охлаждения снова устанавливают в фильтр-прессе. При продолжительных перерывах фильтр-пресс стерилизуют паром. При обычном ежедневном использовании фильтр-пресса с трубопроводом достаточно проводить стерилизацию паром или дезинфекцию один раз в неделю.

Отстой кроме остатков оболочки и частиц хмеля содержит, как основной компонент, дубильно-белковые соединения и горькие хмелевые вещества.

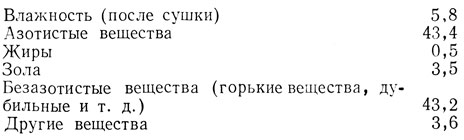

Согласно анализу Исследовательского института пивоварения они имеют приблизительно следующий состав (в %):

Из 1 гл сусла в зависимости от плотности его и осаждения взвесей получается 0,3-0,5 кг спрессованного отстоя. Отстой - это отходы, которые трудно использовать. Из-за горького вкуса их не применяют как корма, использование содержащихся в них горьких веществ не нашло распространения в технологии. Отстой быстро разлагается и его можно применять только при компостировании. Его нельзя выпускать в канализационную систему, так как он загрязнит сточные воды и резко повысит биохимическое потребление кислорода.

При фильтрации отстоя из фильтр-пресса вытекает абсолютно прозрачное сусло, однако с биологической точки зрения оно имеет недостатки. Пока охлажденное мутное сусло (отстой) разлито по всей поверхности холодильной тарелки оно легко инфицируется. На небольших заводах, где фильтрационное оборудование работает непостоянно, мутное сусло (отстой) инфицируется также и в трубопроводе и в фильтр-прессе. Поэтому иногда сусло, полученное после фильтрования отстоя, сбраживается отдельно, большей дозой дрожжей и при более высокой температуре. Простейший способ стерилизации сусла, полученного из отстоя, предложил Влчек [18]. Для стерилизации такого сусла изготавливаются пластинчатые пастеризаторы, в которых сусло нагревается до температуры пастеризации и потом прямо охлаждается до температуры сбраживания.

Центрифугирование мутного сусла

В последнее время распространен способ отделения взвесей из мутного сусла с помощью центрифуг. Этот способ более простой и менее трудоемкий, чем фильтрация на фильтр-прессе. Для него не требуется сборник, так как мутное сусло стекает прямо в центрифугу. Для центрифугирования взвесей из мутного сусла раньше применялись только камерные центрифуги. Барабан, в котором собираются отделенные взвеси, принимает 55-60 л взвесей с несколько большим содержанием воды, чем имеют взвеси из фильтр-прессов. Производительность таких центрифуг из-за наличия значительной доли взвесей в мутном сусле невелика и колеблется от 15 до 20 гл/ч. Подводимая мощность центрифуги довольно значительна и составляет около 7,5 кВт. Отделенное на центрифуге сусло не так прозрачно, как сусло из фильтр-пресса. Вместе с тем опасность инфекции при центрифугировании меньше и сусло получают биологически более чистым.

Осветление сусла в аппаратах гидроциклонного типа (турбулентном чане Whirlpool)

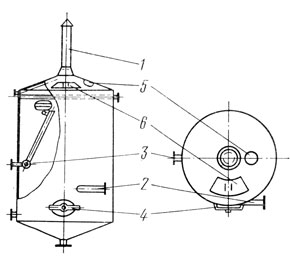

Отделение грубых взвесей (бруха) и тонких частиц хмелевой дробины в турбулентном чане Whirlpool (рис. 56) - новый метод, быстро внедряемый в производство. Принцип быстрого отделения взвесей состоит в том, что горячее сусло тангенциально и с относительно большой скоростью подается насосом в чан цилиндрической формы и приводится во вращательное движение, под действием которого нерастворимые частицы сусла осаждаются в виде конуса посредине дна чана. После осаждения взвеси осветленное сусло сливают. Взвеси следует удалять из чана после одной или нескольких варок (в зависимости от объема осадка).

Рис. 56. Турбулентный чан Вхирльпооль: 1 - вытяжная труба; 2 - подача сусла; 3 - выпуск ; 4 - люк; 5 - освещение; 6 -крышка люка

Хорошее осаждение взвесей обусловливается минимальным разрушением бруха, полученного в варочном отделении. Поэтому при перекачке сусло не должно сильно перемешиваться. Лопасти насоса должны иметь такую скорость, при которой брух не разбивается полностью, ибо потом в чане не образуется требуемый конус, взвеси будут "водянистые", и возрастут потери сусла, которое к тому же не осветлится надлежащим образом. Сусло, охмеленное порошкообразным хмелем, при нормальной эксплуатации чана осветляется лучше всего.

Первоначальная конструкция турбулентного чана принадлежит Гудстону (Исследовательский институт пивоварения в Нутфильде). По данным Голембевского [22], чан имел объем 250 гл при скорости закачки сусла 14 м/с. Тангенциальная подача сусла была размещена в верхней части над поверхностью максимального заполнения. Следующая варка накачивалась, как только уровень предшествующей варки падал до высоты 70 см от дна. Осветленное сусло начинали откачивать (сливать) через 20 мин после осветления. Осажденные взвеси удаляли вручную через люк в нижней части чана, обычно после трех варок.

Конструкция, которую описал Губер [23], отличается размещением подачи сусла на уровне 70 см от дна. Требовалось брать сусло самое горячее, и поэтому у чана было изолированное дно.

По Ван Вунстеру [24], для турбулентных чанов наиболее подходит соотношение высоты к диаметру H/D=0,6-2,0, при этом дно чана должно иметь уклон для стока сусла около 3%.

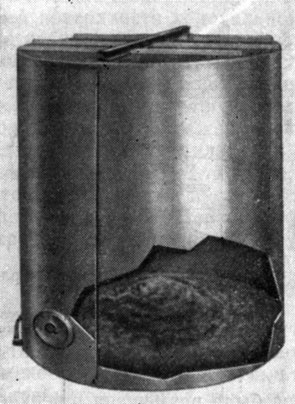

В 1967 г. появились турбулентные чаны известных фирм "Циеманн" под названием Rotapool и "Штайнекер" под названием Steinecker - Whirlpool (рис. 57). С того времени опубликован ряд работ, посвященных исследованиям работы таких чанов.

Рис. 57. Турбулентный чан Штайнекер - Вхирльпооль

Учитывая то, что сусло, вытекающее из турбулентного чана, имеет температуру около 90°С, сразу за чаном должен быть расположен теплообменник, как правило, пластинчатый холодильник для охлаждения сусла до температуры сбраживания. При этом процессе сусло содержит больше тонких взвесей, чем сусло с холодильной тарелки, и поэтому на кизельгуровых фильтрах фильтруется или весь объем сусла или его часть. Для фильтрации обычно используется гранулированный перлит, минимальная проницаемость 1000 л/м2 в минуту. Фильтры имеют относительно небольшую площадь фильтрации и производительность от 12 до 5 гл/м2. Непосредственно за фильтром размещается устройство для аэрирования сусла. Турбулентный чан, испытанный в ЧССР [25, 26], - это цилиндрический резервуар с полезным объемом 300 гл, диаметром 3150 мм, общей высотой 4900 мм. Ровное дно имеет уклон к выпуску 1,5%. Объем готовой варки равен 300 гл, так что после заполнения отношение высоты уровня к диаметру чана H/D=1,2. Входная форсунка опытного чана имела заменяемый наконечник размером 50, 60, 70 и 80 мм, чтобы скорость течения сусла могла изменяться без изменения мощности насоса.

При производственных испытаниях, о которых пишет Лейсек [1, 26], было установлено, что сусло осветляется вполне удовлетворительно через 40 мин после закачки в чан, однако взвеси собираются в центре дна еще около 60 мин. После этого все грубые взвеси оказываются собранными в конус с диаметром у основания около 0,70 м. При сливе последних 15 гл сусла взвеси снова растекаются. По полученным результатам автор считает оптимальной скорость закачиваемого сусла 10 м/с и не рекомендует поддерживать продолжительность закачки больше 20 мин.

Сепарирование сусла

Исследования по использованию сепараторов в пивоварении проводили еще перед первой мировой войной. Небольшая мощность первоначальных сепараторов, относительно большое потребление электроэнергии и также возможное недоверие к этому процессу стали причиной того, что применение центрифуг в пивоварении не распространилось. Только в последние годы для отделения сусла начинают использовать центрифуги новейшей и совершенной конструкции.

В центрифугах муть под действием центробежной силы отделяется намного быстрее, чем при седиментации на тарелках. Центробежное ускорение зависит от частоты вращения и конструкции центрифуги и в 6000-10000 раз больше, чем гравитационное ускорение. Скорость отделения взвесей по закону Stokes зависит от размера частиц, от разницы плотностей частиц и жидкости и от вязкости жидкости.

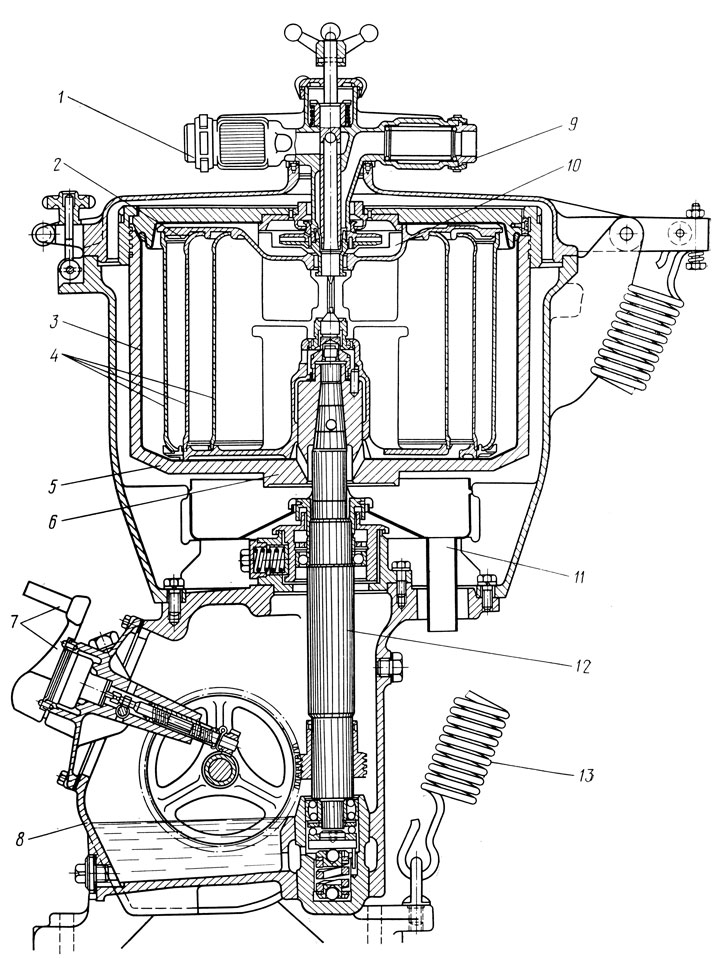

Для осветления сусла, главным образом отстоя, раньше использовали барабанные центрифуги с частотой вращения 3500-4500 об/мин. Мутное сусло поступало во внутренний барабан, и взвеси центробежной силой отбрасывались на внутреннюю стену наружного барабана. Барабан вмещал 50-60 л густых взвесей. После заполнения центрифугу останавливали, барабан извлекали, взвеси удаляли и барабан очищали. Время на остановку центрифуги, чистку барабана и новый запуск составляло 30- 40 мин, поэтому в дальнейшем перешли к камерным центрифугам с автоматическим опорожнением. На рис. 58 изображен камерный сепаратор De Laval. Сусло вводится во внутренние камеры (цилиндры) с наименьшим диаметром и центробежной силой тонким слоем отбрасывается на стенки цилиндра и выдавливается в следующие цилиндры. При постепенно возрастающем диаметре цилиндров сусло под действием большой окружной скорости все больше осветляется и осветленное удаляется из сепаратора с помощью вращающегося диска.

Рис. 58. Камерный сепаратор Де Лаваль: 1 - подача сусла; 2 - верхняя тарелка; 3 - барабан; 4 - камеры; 5 - автоматическое опоражнивание; 6 - нижняя тарелка; 7 - тормоз и тахометр; 8 - масляная баня; 9 - выпуск сусла: 10 - напорный диск; 11 - автоматическая выгрузка взвесей; 12 - вал; 13 - пружина для подъема крышки

Диск функционирует как центробежный насос и может подать сусло на высоту 20-30 м. Взвеси собираются в пространстве под камерами и после остановки сепаратора самопроизвольно вытекают в подставленные резервуары. Эти взвеси более жидкие, чем взвеси из барабанного сепаратора. Резервуары для взвеси имеют вместимость 65 л, так что они достаточны для отделения около 200 гл 10%-ного сусла. 1 л жидких взвесей весит 1,1 кг, а, по данным ПВС в Бранике, количество отстоя, пересчитанное на 100 кг засыпи, колеблется от 2 до 3,5 кг. Описанный сепаратор имеет частоту вращения 6500 об/мин и приводную мощность 7,4 кВт при производительности 90 гл/ч. Преимуществом этих сепараторов является то, что не нужно вынимать барабан и после чистки сепаратор можно снова использовать. Опорожненный сепаратор можно стерилизовать без демонтажа; в обычном производстве его можно разбирать и чистить один раз в неделю.

Штайнер и Штокер [19] изучали процесс оседания и состав взвесей в сусле и обнаружили в 12%-ном сусле 97 г/гл всех взвесей в пересчете на сухой остаток. Из этого количества взвесей 85% приходится на грубую взвесь и 15% на тонкую. Содержание взвесей при задержке сусла на тарелке и понижении температуры до 35-37°С повышается на 10%, При движении сусла количество взвесей возрастает на 20%.

При осветлении сусла сначала отделяются грубые частицы; сусло тем прозрачнее, чем медленнее протекает через сепаратор. При осветлении горячего сусла устраняется только грубая взвесь. Тонкие взвеси с частицами меньше, чем 0,5 мкм отделяются только в небольшом количестве за счет захвата крупными частицами. Тонкая взвесь лишь после охлаждения сусла собирается в комки, которые частично оседают на дно или же при брожении выделяются в деку, с которой и устраняются. Некоторые пивоваренные заводы ограничиваются этими факторами и осветляют сусло только в горячем виде. Сепаратор размещается за сборником, из которого горячее сусло поступает прямо в сепаратор. Сепаратор, осветляя сусло, прокачивает его дальше через пластинчатый холодильник вплоть до бродильных чанов.

Если пиво должно быть особенно стойким в отношении холода, то следует осветлять охлажденное сусло. Поскольку холодное сусло имеет большую вязкость, его прохождение через сепаратор должно быть медленным; хотя при этом производительность сепаратора и снижается на 35% и даже на 50%. Абсолютное отделение тонкой взвеси не рекомендуется, поскольку одновременно удаляются и некоторые другие вещества, в результате чего пиво из такого сусла имеет пустой вкус. Поэтому сусло отделяется только частично охлажденное, из которого тонкая взвесь осела не полностью. В процессе осветления температура охлажденного сусла несколько возрастает, однако незначительно (от 0,5 до 1,0°С) и не имеет практического значения.

Осветление сусла на фильтрах

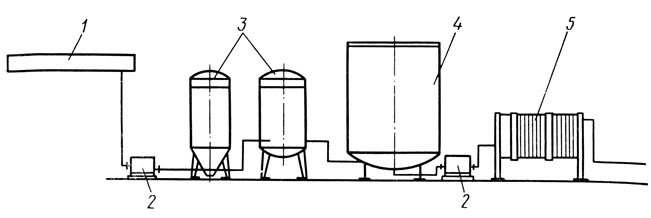

Из-за большого содержания взвесей сусло нельзя фильтровать обычным способом; взвеси за короткое время образовали бы непроходимый слой, который делает невозможным дальнейшую фильтрацию. Поэтому сусло фильтруют через специальные фильтры, в которых одновременно с суслом используют намывной материал, например диатомит, рассеивающий взвеси и образующий проходимый фильтрующий слой. Наиболее распространенной является фильтрация с помощью диатомита (или кизельгура). Для этого обычно используют цилиндрические фильтры с вертикальными вкладышами из металлической сетки. Разные конструкции фильтров этого типа (Klein, Bowser, Destila) описаны в главе о фильтрации пива. Они пригодны для фильтрации грубым диатомитом, который обычно применяется для фильтрации сусла. На рис. 59 изображена схема такой фильтрации.

Рис. 59. Схема фильтрации горячего сусла Бовзер: 1 - холодильная тарелка; 2 - насосы; 3 - диатомитовый фильтр; 4 - сборник; 5 - пластинчатый холодильник

Сусло в фильтре вначале циркулирует и намывает основной фильтрующий слой из диатомита, проходя через металлическую сетку рамы и через отборную трубку, возвращаясь опять к циркуляционному насосу. При этом диатомит осаждается на сетке и образует фильтрующий слой. Намывку прекращают как только будет нанесен достаточно толстый слой (около 2 мм), способный задерживать взвеси, и сусло при этом начинает стекать прозрачным. Тут же переключают трехходовые краны и сусло направляется при постоянном добавлении диатомита из дозатора в фильтр. Если сусло фильтруется горячим, то из фильтра оно поступает в пластинчатый холодильник, если охлажденное, то прямо в бродильный чан.

Диатомитовые фильтры рассчитаны на производительность от 60 до 400 гл/ч. На 1 м2 фильтрационной площади фильтруется 4-5 г/ч. Для намыва основного слоя необходимо около 400- 600 г диатомита на 1 м2, для основной фильтрации требуется около 60-100 г/м2 в зависимости от зернистости (тонкости помола) использованного диатомита и требований к чистоте фильтрации.

В последнее время появились фильтры, специально сконструированные для фильтрации сусла, которые легко очищаются. Схема такого фильтра дана на рис. 60. Фильтрационные вкладыши из тонко перфорированного металла, на которых осаждается диатомит, имеют тарелкообразную форму и смонтированы на общем стержне цилиндрической формы. После окончания фильтрации фильтр продувают воздухом, после чего вал с вкладышами приводится во вращательное движение, при этом намытый диатомит с задержанной взвесью смывается сильной струей воды и сбрасывается в канализацию. Обычно в производстве фильтр не разбирают; после споласкивания он готов для дальнейшего использования. Капитально его чистят один раз в неделю.

Рис. 60. Схема диатомитового фильтра (Фильтромат): 1 - фильтрационные элементы; 2 - центральный отвод; 3 - гидравлический подъем элементов; 4 - турбинное колесо; 5 - турбинные форсунки; 6 - впрыски; 7 - смотровое стекло; 8, 9, 10 - гидравлика для подъема крышки; 11 - выпуск; 12 - нижний элемент с индивидуальным выпуском; 13 - предохранительный клапан; 14 - деаэрация; 15 - выпускное отверстие фильтра; 16 - входное отверстие фильтра

При фильтрации взвеси отделяются от сусла в иных условиях, чем при осаждении или сепарации. По Де Клерку, например, при фильтрации сусла через диатомит не происходит адсорбции не-обходимых в дальнейшем веществ сусла, однако в целом мнения относительно действительного влияния способа фильтрации на качество пива довольно различные.

Степень устранения взвесей можно до определенной меры регулировать, используя диатомит подходящей зернистости. Валхенер [20] сравнил разные способы осветления сусла и пришел к выводу, что фильтрация или сепарация холодного сусла имеет ряд преимуществ. Он считает, что кроме всего остального при этом снижаются потери, ускоряется главное брожение и дображивание, имеется положительное влияние на вкус и стойкость пива. Правда, несколько снижается пеностойкость. Вместе с тем необходимо тщательно изучить все возможные последствия, прежде чем приступить к использованию этого способа.

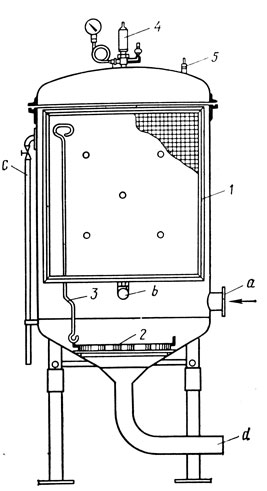

Сусло можно фильтровать также через слой раздробленного хмеля. По способу фирмы "Холстайн и Капперт" используют хмелевые фильтры, которые имеют такую же конструкцию, как диатомитовый фильтр. Однако он большего размера, поскольку должен задерживать весь хмель, использованный для варки. Он представляет собой цилиндрический резервуар (рис. 61), в котором находятся четырехгранные фильтрационные рамы. На рамах натянута тонкая сетка, которая захватывает измельченный хмель.

Рис. 61. Хмелевой фильтр Холштайн-Капперт: 1 - фильтрационные рамы; 2 - перфорированное дно; 3 - подъемник дна; 4 - прибор для измерения давления; 5 - предохранителный клапан; a - подача сусла; b - общий выпуск отфильтрованного сусла; c - деаэрация; d - выпуск хмелевой дробины

Хмель в этих случаях перед обработкой дробят на специальных машинах для образования смеси свободных прилистников, стерженьков и лупулина. После окончания кипячения сусло с обработанным указанным образом хмелем перекачивается вместо хмелеотделителя в фильтр, закачка производится снизу, при этом более тяжелые частицы осаждаются на дне, легкие поднимаются на поверхность и образуют на ситах фильтра фильтрующий слой. Фильтруемое сусло протекает через сито в отборные трубки и далее в сборники или прямо к холодильникам. Сборник целесообразно вводить, поскольку прокипяченное сусло не должно долго оставаться в соприкосновении с хмелем.

После окончания фильтрации сусла хмель можно также, как и в хмелеотделителе, промывать водой и продувать воздухом. Для снятия хмеля с фильтрационных сит их извлекают и чистят. Подобный фильтр заменяет хмелеотделитель. Он, как уже было сказано, имеет определенные преимущества и кроме того улучшает использование хмеля.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'