Непрерывные способы брожения

Теоретические данные непрерывных методов разработал Монод [10], в Чехословакии проточной культивацией дрожжей и других микроорганизмов занимался Малек [11]. В пивоварении хорошо известны оптимальные величины температур, pH, содержания кислорода, концентрации питательных веществ, давления и т. д. и нет сомнения, что эти условия могут сохраняться также при непрерывном производстве. Однако функция дрожжей в пивоварении состоит не только в сбраживании сахаров в этиловый спирт и углекислый газ. Дрожжи принимают также участие в ряде биохимических процессов, действуют при седиментации разных веществ и обладают важными сорбционными свойствами.

При непрерывном брожении рост культуры протекает в неизменяющейся среде, поскольку концентрация питательных веществ и метаболических продуктов практически остается неизменной. В бродильный аппарат с предварительно сброженным суслом, с одной стороны, равномерно поступает свежее сусло, а с другой - вытекает молодое пиво. Ход (скорость) брожения и прирост дрожжевой массы можно регулировать температурой, вентиляцией, количеством дрожжей и их движением. Непрерывное брожение может протекать в одном или нескольких сосудах; сбраживание в отдельных сосудах может быть разделено по степеням. В некоторых случаях используются мешалки для поддержания дрожжей в постоянном движении. Соединение сосудов бывает различным.

Большое внимание уделяется непрерывному брожению при производстве пива верхового брожения в Англии и Канаде. Хуг и Рудин [12] проводили многолетние лабораторные опыты, используя один или несколько бродильных сосудов с мешалками, и изучали скорость брожения и зависимость от температуры, концентрации сусла и количества дрожжей и при этом обнаружили и обосновали некоторые преимущества непрерывного брожения. Гейгер и Комптон [13] работают по канадскому патенту, используя два или несколько танков. В первом танке дрожжи размножаются, а во втором (иногда и в последующих) протекает брожение. Танки имеют охлаждающие рубашки и мешалки. В дне танка имеется устройство для распыления воздуха или углекислого газа. Бродящее сусло оттекает из верхней части танка и поступает снизу в следующий сосуд. Танки закрыты, сверху снабжены люками и имеют необходимую арматуру и измерительные приборы. В первом танке сусло сбраживается при добавлении 1,2% прессованных дрожжей при температуре 16°С. Прохождение через три танка продолжается 36 ч и при использовании верховых дрожжей 12%-ное сусло за этот период сбраживается до содержания видимого экстракта 2,5%. Дрожжи сепарируют на центрифуге, пиво собирают в сборных танках, из которых оно поступает на фильтрацию и розлив.

Подобный процесс, по Коуттсу, применяется как единственно возможный в широком производственном масштабе на пивоваренных заводах Новой Зеландии и Канады [14]. Охлажденное "сусло сначала оставляют на короткое время в асептических условиях в закрытом резервуаре при температуре 0°С, чтобы осели взвеси и остальные суспензии, осаждаемые холодом. Таким образом осветленное сусло подается снизу в бродильные аппараты {чаны). Это вертикальные, цилиндрические, закрытые резервуары с мешалками, которые удерживают дрожжи в суспензии и "осаждают образующуюся пену. Температуру подбирают применительно к типу изготавливаемого пива.

Сброженное пиво перекачивают или спускают самотеком в центрифугу (сепаратор), в которой оно очищается от дрожжей. Затем пиво перекачивают в промывочный танк, в котором оно промывается от ароматических продуктов брожения, характерных для темного пива, углекислым газом и после этого его перекачивают в сборники. Часть отделившихся дрожжей возвращают в бродильные танки, чтобы не снижалась концентрация дрожжей, а остаток используют обычным способом. Углекислый газ улавливают. При низкой концентрации дрожжей, низкой температуре и медленном движении мешалки часовой съем соответствует 1/60 от общего объема бродильного аппарата. Если повышается температура, концентрация дрожжей и интенсивность перемешивания, съем может увеличиться до 1/10 в час. По имеющимся данным, производительность наименьшего агрегата 700 гл в день, наибольшего - 2457 гл.

В СССР непрерывному брожению уделяется большое внимание и с 1947 г. было опубликовано несколько сообщений о лабораторных и производственных опытах. Результаты исследований последних лет приводит Денщиков [15]. Однако в широком масштабе непрерывное брожение не было внедрено*.

* (С 1973 г. способ непрерывного брожения и дображивания, разработанный ВНИИПБП, внедрен на Москворецком пивоваренном заводе. (Прим. спецредактора. ))

В ФРГ в 1954 г. Вёлхонер ввел непрерывный процесс брожения и выдержки пива, разработанный для пива низового брожения [16].

По этому способу работают с системой, состоящей из шести танков. Первые три танка предназначены для предварительного сбраживания и главного брожения при температуре от 10 до 12°С, для дображивания при температуре лагерного отделения около 0°С в следующие 3 дня. Сусло, хорошо очищенное от взвесей, сбраживается хлопьевидными дрожжами с хорошими агглютинирующими свойствами. Танк для предварительного брожения емкостью 40 гл заполняют сверху и сусло в нем разбраживают под давлением 0,14 МПа; размножение дрожжей во всем процессе не должно превышать соотношение 1:2. Во второй и третий танк пиво подают снизу. Оба танка имеют внутри перегородки, чтобы замедлилось течение и улучшилось осаждение дрожжей. Брожение практически закончено уже во втором танке (видимое сбраживание 70-72%) и пиво в следующих танках должно дозревать прозрачным, без дрожжей. Давление во втором танке падает до 0,05 МПа, а в третьем - до 0,02 МПа. В четвертом танке пиво промывают углекислым газом и повышают давление до 0,07 МПа. В пятом танке пиво дозревает, шестой танк является выравнивающим, запасным. Общее время брожения и выдержки 12%-ного пива около 16 дней. Непрерывное брожение может протекать от 30 до 36 дней, после чего оборудование следует вычистить и снова начать предварительное брожение в первом танке.

Достоинством этого способа является быстрое осветление и созревание пива, незначительная опасность инфекции, большая коллоидная стабильность, равномерное качество и некоторые экономические преимущества.

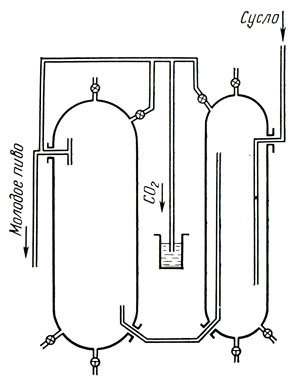

В Чехословакии непрерывные процессы при производстве солода и пива решаются в ВУПС; участок непрерывного брожения разрабатывает Калер [17]. После подробных лабораторных исследований запущена опытная установка. Это двухступенчатая система со стеклянными сосудами разных размеров. В первом сосуде емкостью 26 л стимулируется высокая скорость протекания сусла, во втором - емкостью 49 л, скорость значительно меньше. Схема соединения цилиндров представлена на рис. 87. На этом оборудовании проверено влияние различных скоростей течения и температур на физиологическое состояние дрожжей и качество пива. Высшая температура испытаний 13°С не повлияла отрицательна на качество пива и скорость протекания сусла при ней можно было увеличить вдвое по сравнению со скоростью при 8,5°С.

Для испытаний использовалось нестерилизованное производственное сусло, чтобы можно было сравнивать пиво, сброженное непрерывным способом, с пивом, сброженным нормальным стационарным способом. Видимое сбраживание молодого пива колеблется от 62 до 64%. После шпунтования в транспортном бочонке пиво дображивали в течение 7 дней при быстром росте избыточного давления.

Подробный химический анализ готового опытного пива показал отклонения по некоторым компонентам пива по сравнению с контрольным образцом. При непрерывном брожении убыль общего азота выше, чем при стационарном брожении. Пиво, полученное непрерывным брожением, содержало полипептидов на 18% больше, и этим автор объяснял его повышенную пенистость. Содержание изогумулонов тоже было выше. Были обнаружены различия также в содержании высших спиртов и сложных эфиров. В величинах обычных химических анализов не было существенных различий между пивом, полученным непрерывным способом, и контрольным пивом, полученным обычным способом. При дегустационных испытаниях непрерывно сброженное пиво оценивали как более ароматное с тонким горьким вкусом.

Другим типом бродильных устройств непрерывного действия являются бродильные башни (башенные чаны), сконструированные по английскому патенту Уотсона и Шоре [18]. Это типичные бродильные аппараты удлиненной формы, в которых условия брожения можно приспособить к стационарным условиям в бродильном чане.

Бродильные башни изготовлены из нержавеющей стали; в опытах использовали башни диаметром 150 мм, высотой 4 м, а в образце для производственных целей - диаметром 900 мм и высотой вертикальной части 7,6 м. В башне, которая имеет охлаждающую рубашку, равномерно размещены на определенном расстоянии перфорированные горизонтальные пластины, которые ограничивают течение, чтобы предотвратить возможное смешивание сусла с пивом, чему способствует также изменение плотности сусла при сбраживании. Над пластинами находятся термометры и устройства для отбора проб.

Брожение ведут с высокой концентрацией дрожжей (от 25 до 30% влажных), которую поддерживают тем, что в специальном отстойнике, находящемся внутри чана, дрожжи задерживают и возвращают в нижнюю часть башни.

Общая компоновка оборудования при непрерывном брожении в башне изображена на рис. 88.

Рис. 88. Схема непрерывного процесса в бродильной башне: 1 - сборник сусла; 2 - охладитель пива; 3, 7 - приборы для измерения плотности; 4 - сборники пива; 5 - терморубашка; 6 - бродильный аппарат; 8 - расходомер; 9 - пастеризатор для сусла; 10 - насосы для сусла

Сусло, перекачанное из сборника, поступает через пластинчатый пастеризатор в низ башни, при прохождении внутри башни вверх оно сбраживается при температуре около 20°С за 8 ч, молодое пиво стекает сверху и через холодильник поступает в сборник. Производительность большой башни при использовании низовых дрожжей около 16 гл/ч.

По Клопперу [19], для производства пива с нормальными свойствами, главным образом вкусом и запахом, надо отобрать хлопьевидные дрожжи так, чтобы сохранилась высокая концентрация дрожжей, что является основным требованием. Сусло, подаваемое для сбраживания, должно быть без микроорганизмов, портящих вкус пива. При таких условиях оборудование может находиться в эксплуатации непрерывно 6 месяцев.

В производстве бродильную башню очень легко приспосабливать. Наряду с использованием в качестве непрерывного чана, в который подводят сусло, ее можно применять так же, как ускоритель брожения, куда подают сусло, предварительно сброженное дрожжами этого же типа.

Непрерывное брожение является только частью непрерывного производства пива, однако наиболее значительным участком, оказывающим решающее влияние на качество пива. Пока еще не было доказано, что качество непрерывно сбраживаемого пива такое же, как качество пива, полученного при классическом брожении. Сравнительные испытания, проводимые в небольшом масштабе с пивом из лабораторных и полузаводских устройств, недостаточно показательны.

Кроме того, неизвестно, как долго пиво непрерывного брожения сохраняет свои основные свойства при транспортировке, хранении и розливе. Не решены разные частные проблемы, такие, как связь процесса розлива с непрерывным производством, выравнивание значительных сезонных отклонений и требований к ассортименту. Нет сомнений, что параллельное производство светлого и темного пива и пива с разной концентрацией начального сусла при непрерывном брожении будет связано с трудностями.

Эта общая картина проблем, возникающих при непрерывном производстве пива, объясняет, почему при его внедрении следует поступать осторожно, особенно на среднеевропейских пивоваренных заводах, пиво которых известно своим хорошим качеством.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'