Интенсифицированный способ производства пива

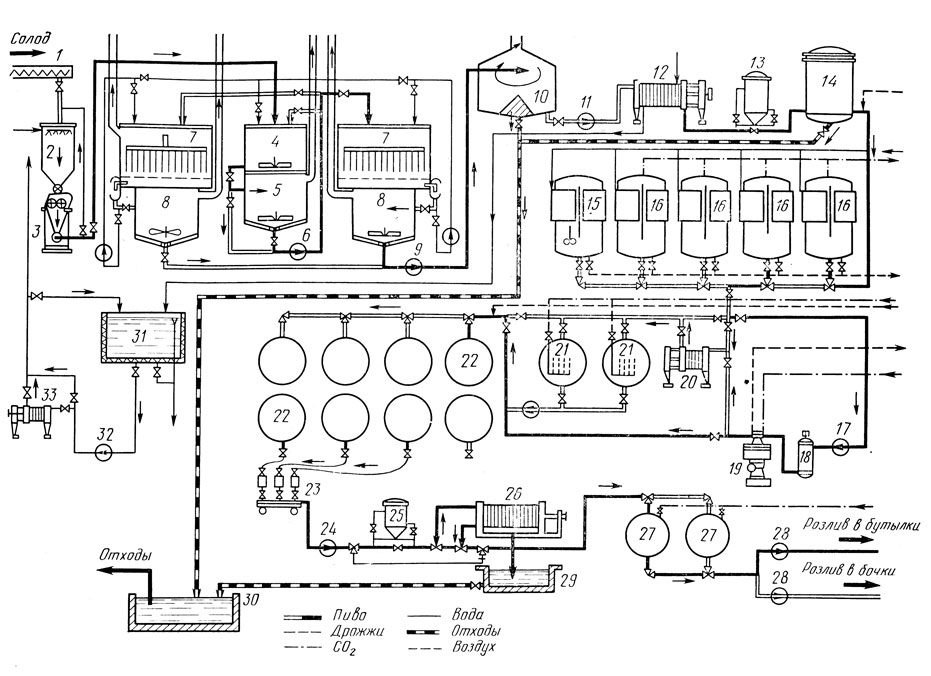

Производство пива можно ускорить, преобразовав некоторые производственные участки классической технологии. Принцип технологической схемы [20], изображенной на рис. 89, рассчитан на варку 300 гл холодного 10%-ного сусла. Этому соответствуют также емкость сосудов на остальных производственных участках.

Рис. 89. Принципиальная технологическая схема ускоренного производства пива (Главачек, Калер, Лоор): 1 - транспортер для солода; 2 - резервуар для увлажнения солода; 3 - дробилка; 4 - заторный чан; 5 - заторный котел; 6 - насос для Затора; 7 - фильтрационные чаны; 8 - сусловарочные котлы; 9 - насос для сусла; 10 - турбулентный чан; 11, 24, 28, 32 - насосы; 12 - фильтрация сусла; 13, 25 - дозаторы диатомита; 14, 26 - диатомитовые фильтры; 15 - разбраживающий танк; 16 - бродильные танки; 17 - насос; 18 - устройство для предварительной фильтрации; 19 - сепаратор для молодого пива; 20 - пластинчатый холодильник; 21 - танки для карбонизации пива; 22 - лагерные танки; 23 - смеситель; 27 - сборные танки для карбонизации пива; 29 - приемник для отходов диатомита; 30 - приемник для отходов; 31 - резервуар для горячей воды; 33 - пластинчатый теплообменник

Сусло можно изготавливать на любой установке. Если использовать блочный варочный агрегат, то подходит система Chepos емкостью сосудов 315 гл в компоновке 3 X 2 сосуда один над другим в виде шестисосудного варочного отделения на шесть варок за 24 ч. В случаях переработки порошкообразного хмеля хмелеотделитель не нужен, особенно если для горячего осветления сусла от взвесей применяется турбулентный (гидроциклонный) чан.

Охлаждение сусла должно протекать при асептических условиях, и так, чтобы сусло перед подачей на брожение имело постоянную температуру. Одним из решений этого является использование турбулентного (гидроциклонного) чана, в результате чего исключается вторичное загрязнение и нет необходимости обрабатывать мутное сусло. До температуры предварительного брожения сусло охлаждают в пластинчатом холодильнике (температурный спад от 90 до 5°С); производительность холодильника около 200 гл/ч. Охлажденное сусло фильтруют на диатомитовом фильтре с ситовыми вкладышами. Воздух для аэрирования сусла дозируется в сусло за фильтром непосредственно в суслопровод.

После окончания охлаждения взвеси вместе с диатомитом направляют (по стеклянному трубопроводу) в сборник для отходов. Чан и фильтр промывают водой под давлением. Пластины холодильника через каждые 24 ч подсоединяют к циркулирующей горячей щелочи, очищают и промывают затем водой.

Охлаждающая вода из первой секции пластинчатого холодильника, имеющая температуру около 70°С, используется в производстве; в зависимости от потребности может дополнительно нагреваться в пластинчатом теплообменнике. Изолированные запасные баки для горячей воды являются неотъемлемой частью оборудования для экономичного использования воды и утилизации тепла.

Главное брожение является полунепрерывным. Сусло сбраживается при 9°С (максимально 10-11°С) дрожжами, которые поддерживают в состоянии завитков почти до сбраживания. В бродильном отделении 20 танков образуют четыре линии для 10%-ного сусла. Каждая линия имеет один разбраживающий танк и четыре бродильных танка. Для сусла другой экстрактивности (7 и 12%) предназначены следующие семь танков, не включенные в линию.

Важнейшей частью линии является разбраживающий танк, в котором дрожжи сохраняются долгое время (от пяти до шести недель) в стадии логарифмической фазы роста. В это время в нем должна сохраняться постоянная концентрация дрожжей, чтобы не изменялось количество дрожжей для сбраживания. Гомогенность среды поддерживается с помощью мешалки, температура регулируется или изменением температуры брожения или за счет холодильного агента.

Бродильные танки тоже снабжены холодильными устройствами. При автоматической регулировке температуры течение охлажденной воды устанавливают так, чтобы время охлаждения между максимальной температурой (около 11°С) и минимальной (5°С) соответствовало требуемой степени сбраживания. Течение охлаждающей воды рассчитано на четырехдневное брожение. Избыточное давление в бродильных танках поддерживают в диапазоне от 0,004 до 0,008 МПа. Изменяя способ перепускания завитков можно изменять время брожения от 4 до 6 дней. Главным условием для сокращения последующего дображивания является хорошее сбраживание молодого пива.

Перед перекачкой из молодого пива устраняют дрожжи, обычно с помощью сепаратора. Концентрацию дрожжей для дображивания регулируют добавлением свежих или снятых и промытых дрожжей; добавлять завитки не рекомендуется. Если углекислый газ от брожения используют для карбонизации, нет необходимости при дображивании добавлять дрожжи.

После спуска молодого пива из бродильного танка удаляют остаток пивных дрожжей с помощью вращающейся моющей головки, размещенной в центре, в верхней точке чана. Механическим способом танки очищают раз в пять недель. Часть снятых дрожжей используют для предварительного сбраживания сусла другой концентрации, а иногда и для увеличения концентрации дрожжевых клеток при дображивании; остаток дрожжей собирают в приемнике и высушивают в сушилке.

Углекислый газ для очистки и сжижения улавливают только из бродильных танков в течение 30 ч после дополнения танка свежим суслом, а при сбраживании сусла другой концентрации - через 24 ч после начала сбраживания. Углекислый газ используют вместо воздуха для выжимания пива из трубопроводов, для обеспечения инертной среды в лагерных танках и сборниках фильтрованного пива перед их заполнением, а также иногда для карбонизации пива в стадии дображивания.

Мощность лагерного отделения определяет максимальное производство пива в месяц и время дображивания (выдержки). Для сокращенного дображивания требуется в указанном случае 23 000 гл объема, включая сборные танки для отфильтрованного пива. Пиво следует за 2 дня до розлива отфильтровать на центральной фильтрационной станции и перекачивать в сборные танки фильтрованного пива, только предварительно заполненные углекислым газом. В этом случае фильтрованное пиво из сборников можно брать для розлива независимо от работы фильтрационного отделения и не требуются дополнительные сборники.

Отделенное от дрожжей отстойное пиво собирают в двух танках и после проточной пастеризации возвращают и им дополняют неполные лагерные танки. Для обеспечения удовлетворительной биологической стойкости пива (приблизительно 16 дней без пастеризации) следует поддерживать техническую стерильность всех сосудов и трубопровода, с которыми пиво соприкасается на последней стадии производства. Предполагается применение напорных механических промывных устройств для мойки танков, а для сборников еще и дезинфекция средством, остатки которого можно не промывать водой (3%-ный H2O2). Остальные устройства, как правило, стерилизуют горячей водой минимально один раз в день. Отходы, кроме солодовой дробины и дрожжей, следует удалять из производства тотчас, но не сбрасывая в канализацию. Их собирают в специальном отстойнике с перетоком для сброса в канализацию избыточной воды и транспортируют механическим транспортером для компостирования.

Правильное использование технологических способов ускорения процесса, прогрессивных видов современного оборудования, лучшее и полное использование энергии и тепла, правильная организация переработки отходов дают существенную экономическую эффективность как в капитальных затратах, так и в производственных расходах.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'