Оборудование для непрерывного приготовления и брожения сусла

Пивоваренный завод Cervecera del Norte, Puing (Испания) построен английской фирмой APV, Crawley как первый завод с непрерывным процессом приготовления и брожения сусла, он действует с 1966 г. Максимальная производительность его 30 000 гл в месяц, причем 3/4 приходится на лагерное 12°-ное и 1/4 на специальное 15°-ное пиво.

Непрерывный процесс получения пива заключается в следующем. Солод и его заменители поступают с главного склада по ленточному транспортеру в выравнивающие бункера, рассчитанные на резерв 12 ч, откуда через весы Wallace a. Tiernan солод направляется в трехступенчатую дробилку с ситами, а заменители солода (в виде муки) в непрерывно действующий варочный котел, где сначала разжижаются ферментами, а потом кипятятся до клейстеризации. Солод перемешивается с водой в заторном устройстве и поступает в проточный заторный аппарат, где сначала нагревается до оптимальной температуры расщепления белков, а затем после добавки части затора из заменителей солода до температуры осахаривания. После этого затор перекачивают для окончательного осахаривания в специальный резервуар. Наконец, в третьем заторном сосуде затор нагревается до температуры кипячения. Окончательно осахаренный затор перекачивают во вращающийся заторный фильтр APV-Stockdale, где сусло фильтруется через слой дробины и потом выщелачивается горячей водой. Сусло переводят в один из сусловарочных котлов.

Работа в варочных котлах полностью автоматизирована. После наполнения котлов приводится в действие сначала нижняя часть обогревателя, потом главный обогреватель и, наконец, в варочный котел автоматически подается отвешенное количество хмеля. Тем временем непрерывный поток сусла переводят во второй свободный варочный котел. После автоматически установленного времени кипения варочный котел освобождается через хмелеотделитель Witteman в промежуточный сборник. Сусло центрифугируется на сепараторе Westfalia и непрерывно протекает через один из двух холодильников Paraflow с аэраторным устройством. После этого сусло снова фильтруется через диатомит на метафильтре Duplex. Наконец, сусло разбавляется до необходимой концентрации в Sperry Gravitymaster и перед подачей в бродильную башню пастеризуется в теплообменнике APV-Paraflow.

Брожение протекает в пяти параллельно работающих бродильных башнях APV, к которым присоединены четыре танка для дображивания. В танках для дображивания пиво также карбонизируется углекислым газом. Из последнего танка пиво направляется к холодильникам и коническим дрожжеотделителям.

Из отделителей пиво стекает сначала в лагерный танк в подвале, а из него поступает в холодильное отделение, где насыщается углекислым газом и охлаждается до температуры, близкой к точке замерзания. Охлажденное, карбонизированное пиво направляется для осветления в танк и после достижения требуемой прозрачности фильтруется на диатомитовом фильтре (фильтрация может быть одинарной или двойной).

Готовое пиво вплоть до розлива хранится в танках под давлением. Все пиво перед розливом на линиях розлива Holstein-Kappert пастеризуется в пастеризаторах APV - Paraflow.

Используемая для производства пива вода из собственных источников завода обрабатывается на устройстве Degremont, с помощью которого умягчается и деминерализуется. Для варочного отделения умягченная вода перемешивается частично с сырой в зависимости от желания пивовара. Производительность оборудования для водоподготовки 55 м3/ч. Резервуары для воды установлены над варочным отделением и снабжают его как холодной, так и горячей водой. Сжатый воздух для технологических нужд и для приборов и контрольных клапанов вырабатывается компрессором Salzer мощностью 400 м3/ч.

Холодильная установка состоит из трех аммиачных компрессоров Worthington мощностью по 91,937 кВ. Вторичное охлаждение имеет два цикла вода - спирт; в одном циркулирует смесь вода - спирт с температурой -5°С, во втором +5°С.

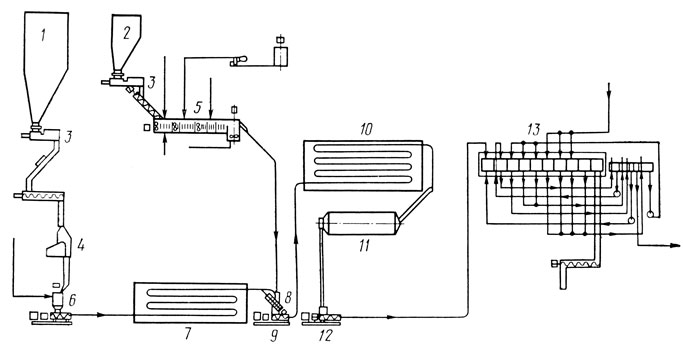

Рис. 90, Схема затирания и фильтрации: 1, 2 - бункера; 3 - устройство для дозировки; 4 - солододробилка; 5 - непрерывный варочный котел; 6 - затирочное устройство; 7, 10 - трубчатые аппараты; 8 - насосы для заторов; 9 - смеситель; 11 - барабанный аппарат; 12 - насос; 13 - вращающийся фильтр

Углекислый газ из бродильных емкостей собирается постоянно. Он улавливается, высушивается и сжижается в устройстве Witteman производительностью 360 кг/ч.

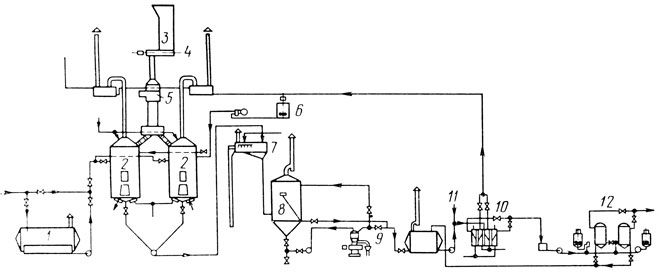

Рис. 91. Схема кипячения, охлаждения и фильтрации сусла: 1 - приемник; 2 - сусловарочный котел; 3 - бункер; 4 - разрывная машина; 5 - опрокидывающиеся весы; 6 - хмелевой концентрат; 7 - отделитель системы Виттеман; 8 - выравнивающий танк; 9 - центрифуга Вестфалия; 10 - сдвоенный пластинчатый холодильник; 11 - стерильный воздух; 12 - сдвоенный диатомитовый метафильтр

Паром производство обеспечивается от котла Babcock Wilcox; максимальная мощность его 4000 кг/ч.

Согласно сообщениям качество полученного пива удовлетворительное по сравнению с испанским пивом этого вида.

Общие капитальные затраты на строительство завода на половину меньше по сравнению с применением классического оборудования той же мощности.

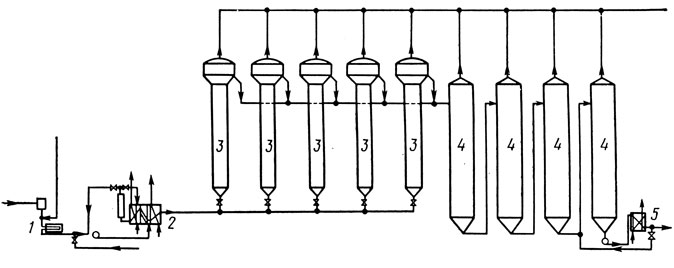

Рис. 92. Схема пастеризации сусла, брожения и дображивания: 1 - автоматический прибор для регулирования концентрации сусла; 2 - пластинчатый пастеризатор; 3 - бродильные башни; 4 - вертикальные резервуары для созревания пива; 5 - холодильник

Авторы приводят следующие преимущества непрерывного процесса получения пива по сравнению с классическим: снижение затрат на оборудование и строительство (на 30%); более низкие расходы за счет экономии пара, воды и холода (около 50%); лучшее использование сырья; уменьшение времени производства пива (от дробления солода до розлива в бутылки составляет всего около 10 дней); снижение производственных расходов на 10-20%; большая приспосабливаемость схемы производства пива с точки зрения требовании рационального использования производственных мощностей.

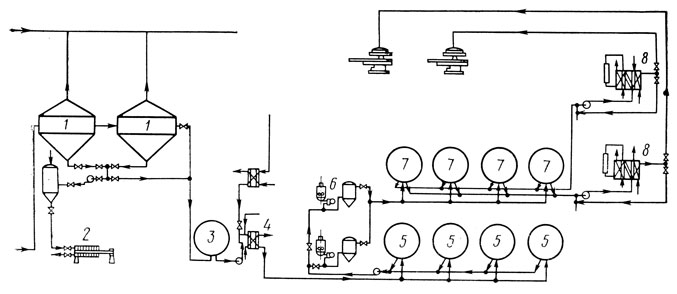

Рис. 93. Схема кондиционирования и розлива пива: 1 - конические резервуары; 2 - пресс для дрожжей; 3 - танки; 4 - устройство для карбонизации; 5 - лагерные танки; 6 - диатомитовый метафильтр; 7 - разливочные танки; 8 - пластинчатый пастеризатор

На рис. 90 изображена схема затирания и фильтрации, на рис. 91 - схема варки сусла, брожения и фильтрации, на рис. 92 - схема пастеризации сусла, брожения и дображивания (созревания) и на рис. 93 - схема исправления и розлива пива.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'