Оборудование отделения розлива пива в бутылки

Отделения розлива пива в бутылки представляют собой по существу самостоятельное производство. На действующих заводах они были построены заново и предусматривают непрерывную работу по всему процессу от приемки бутылок в склады и подачи их к линиям розлива до отгрузки готовой продукции. Склады тары и готовой продукции должны быть достаточно большими, чтобы их хватило не только для резерва, необходимого для непрерывного производства, но также и для повышенного выпуска пива в летние месяцы. Поэтому часто строят отделения розлива с размещением складов для пустых и полных бутылок на первом этаже, а линий розлива - на втором. Если места достаточно, линии розлива могут быть расположены на одном этаже со складами; однако лучше размещать их на втором этаже, так как он освещен и легко проветривается. Важно чтобы транспортировка тары и продукции в отделении была непрерывной и полностью механизированной. В реконструированных, приспосабливаемых старых помещениях под отделения розлива компоновка машин и транспортировка бутылок бывают затруднены и вследствие этого производство часто связано с высокими производственными расходами.

Склады тары и готовой продукции должны быть просторными, хорошо освещенными с хорошим полом.

Оборудование отделения розлива состоит из сборников фильтрованного пива (напорных танков), размещенных в хорошо изолированном охлаждаемом помещении, моечных машин, разливных и укупорочных машин и в зависимости от масштабов производства из другого вспомогательного оборудования. Помещение отделения розлива должно отвечать требованиям гигиены, должно быть светлым, хорошо проветриваемым, с прочным полом. Электроэнергию, холодную и теплую воду следует подавать в соответствии с производительностью оборудования. Канализация тоже должна соответствовать мощности линий розлива, особенно моечных машин, где сточные приемники должны свободно принимать стоки, выпускаемые из резервуаров моечной машины при мойке.

Компоновка отдельных машин линий розлива и их соединения транспортными устройствами могут быть различными, они должны быть приспособлены к размерам помещения и машин.

Сборники фильтрованного пива

В крупных отделениях розлива пиво после фильтрации поступает в сборники. Это выгодно потому, что при наличии сборников розлив в бутылки в отделении розлива не зависит от работы фильтрационного отделения, что особенно важно в ночные смены, а также потому, что пиво в сборнике успокаивается и потом лучше разливается. Сборники фильтрованного пива должны находиться в хорошо изолированных помещениях, охлаждаемых до 2°С. Они должны быть на одном уровне с линией розлива и в непосредственной близости от нее, чтобы трубопровод был коротким без излишних изгибов.

Сборники фильтрованного пива имеют большую нагрузку, чем лагерные танки, поэтому они обычно более прочной конструкции и рассчитаны на производственное давление 0,25-0,3 МПа. Большей частью в качестве сборников используют емкости стальные эмалированные или из нержавеющей стали. Алюминиевые танки менее пригодны; их надо было бы изготовлять из особо толстых листов. Лучше всего подходят вертикальные танки, поскольку поверхность соприкосновения пива с воздухом в них меньше, чем в горизонтальном. Размер (объем) сборников должен быть приспособлен к производительности линий розлива и количеству разливаемых сортов пива. Лучше пользоваться сборниками меньшего объема, чтобы можно было разливать без перерывов, главным образом там, где в одну смену разливают несколько видов пива.

Сборники всегда заполняют с использованием противодавления. Сначала в них вводится сжатый воздух и создается избыточное давление, соответствующее шпунтовому давлению, и только потом начинают заполнять пивом. Сборники фильтрованного пива имеют предохранительный клапан, похожий на клапан шпунтаппарата. При наполнении пивом воздух удаляется через этот клапан и обеспечивает условия, при которых давление в танке остается одинаковым и из пива не выделяется углекислый газ.

Сборники фильтрованного пива соединяются с разливным аппаратом через смеситель или другое устройство, предотвращающее проникновение воздуха в трубопровод. Стеклянные уровнемеры для определения уровня пива в танке не применяются, они заменяются датчиками.

Чтобы ограничить окисление пива, сборники часто заполняются углекислым газом, получаемым при главном брожении, и пиво вытесняется им же из лагерного танка, а затем из самого сборника. Воздух для противодавления должен быть так же, как при розливе в бочки, хорошо отфильтрован и не должен содержать следов масла.

Моечные машины

Бутылки, возвращаемые потребителями, загрязнены, поэтому перед использованием их надо хорошо вымыть. Новые бутылки со стеклозаводов тоже следует мыть. Для мойки бутылок в последнее время стали использовать шприцевые машины без ершевания и отмочки; функция ершевания заменена сильными многократно повторяемыми впрыскиваниями теплой воды и горячей щелочи.

Шприцевые моечные машины до сих пор применяются там, где речь идет об очень небольшой производительности. Это или барабанная ("Ротоплана") или конвейерная ("Дельта") машины. В зависимости от размеров она делает от 20 до 40 впрыскиваний водных или щелочных растворов под давлением от 0,2 до 0,35 МПа. Бутылки шприцуют внутри и споласкивают снаружи сначала теплой водой, получаемой при охлаждении бутылок после щелочной ванны, потом водой температурой 40°С и после такого подогрева горячей щелочью температурой от 50 до 65°С. После впрыскивания щелочь снова возвращается в резервуар, где подогревается паром. Щелочные впрыскивания наиболее частые; после этого бутылка споласкивается горячей, потом теплой водой и перед выходом из моечной машины охлаждается впрыскиванием биологически чистой холодной воды. Температурные перепады не должны быть резкими; при большой разнице температур (свыше 40°С) бутылки трескаются. В барабанные мойки бутылки помещают и извлекают из них вручную, в конвейерные мойки бутылки подаются автоматически. Производительность шприцевых моечных машин колеблется в зависимости от объема и числа впрыскиваний между 2000 и 3000 бутылок в час; бутылка проходит через машину за 4-6 мин. Машины обоих указанных систем более подробно описаны в книге "Технология солода и пива", ч. II, с. 218.

Мойка бутылок одним шприцеванием без отмачивания достаточна для бутылок малозагрязненных. Засохшую грязь и пленку пива нельзя удалить без предварительного отмачивания. Поэтому были сконструированы комбинированные отмочно-шприцевые машины, которыми широко пользуются в Средней Европе. От введения щеточных систем в моечный процесс в Европе отказались. Ими пользуются в некоторых случаях в США и тропических странах, где этого требуют местные условия. Это явилось следствием того, что, с одной стороны, щетки при современных больших мощностях моечных машин быстро изнашивались, а с другой - они легко переносили некоторые загрязнения, например масло с бутылки на бутылку. Небольшие щеточные моечные машины в настоящее время применяются для мойки особо загрязненных бутылок.

Принцип мойки бутылок у всех отмочно-шприцевых машин приблизительно одинаков. Бутылки замачиваются в горячей воде, потом поступают в одну или несколько щелочных ванн разной концентрации и температуры, очищаются от этикеток и в шприцевой части промываются внутри сильной струей горячей щелочи, споласкиваются теплой и охлаждающей водой. При внутренних впрыскиваниях они одновременно споласкиваются снаружи, однако более слабой струей щелочи или воды. Комбинированные отмочно-шприцевые моечные машины бывают конвейерного типа

с загрузочным устройством, а у более простых конструкций машин бутылки в нижней части смачиваются, а в верхней - шприцуются.

Прохождение бутылки через машину продолжается от 15 до 30 мин и около половины этого времени используется на интенсивное отмачивание. При температурах 60-65°С и при использовании хороших моющих средств растворяются и отстают засохшие загрязнения, которые потом удаляются воздействием сильных впрыскиваний.

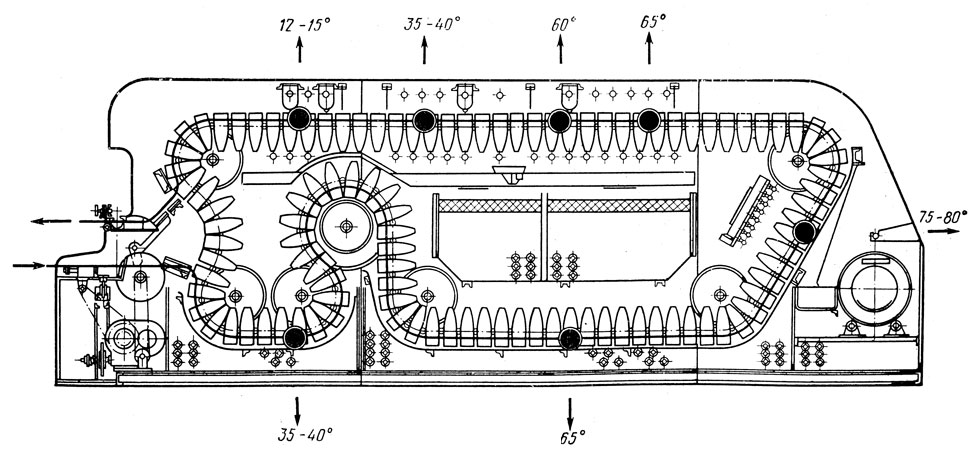

Простейшие моечные аппараты этого типа имеют вход и выход бутылок с одной торцовой стороны. Бутылки укладываются или автоматически загружаются в кассеты. Кассеты подвешены на бесконечной цепи, которая вводит их снизу в зону отмачивания и потом наверху проходит через зону шприцевания. Движение кассет непрерывно. В зоне шприцевания бутылки, повернутые горлышком вниз, останавливаются точно над форсунками. Аппараты некоторых конструкций имеют непрерывное движение, и форсунки следуют за бутылками в течение всего времени шприцевания. Производительность моечных машин зависит от количества бутылок в ряду, поступающем в машину (8, 12, 16 и 24 бутылки) и колеблется между 4000-12 000 в час. В Чехословакии наиболее распространенные моечные машины "Нама 12/05" имеют в ряду 12 бутылок и производительность 6000 бутылок в час. Для автоматизированного производства имеется новая моечная машина "Нама 24". На рис. 110 изображен переходный тип "Нама 18".

Рис. 110. Автоматическая моечная машина для бутылок 'Нама 18' (ЗВУ)

Моечная машина "Нама 24" имеет конвейерную конструкцию и состоит из пяти частей. Вход и выход бутылок с одной стороны. Машина "Нама 24" предназначена для мойки стандартных бутылок диаметром от 58 до 100 мм, высотой от 160 до 290 мм. Бутылки загружаются и выгружаются пластинчатым транспортером, подача бутылок в машину и на отгрузочный транспортер автоматизированы.

Основные части моечной машины и рабочие операции:

аккумуляторный стол;

автоматическая загрузка бутылок в кассеты моечной машины;

предварительное шприцевание бутылок водой при температуре 35-45°С;

продолжительное отмачивание бутылок в щелочной ванне при температуре 55-60°С;

отмачивание этикеток с бутылок щелочным раствором температурой 60°С и вывод их из мойки в специальный приемник;

отмачивание бутылок в горячей щелочной ванне при температуре 70-75°С;

внутренняя и наружная мойка щелочным раствором температурой 80-85°С;

мойка бутылок от щелочных остатков, наружное ополаскивание и внутреннее шприцевание водой температурой 50°С;

наружное и внутреннее шприцевание бутылок теплой водой температурой 50-35°С;

внутреннее шприцевание бутылки с наружным ополаскиванием охлаждающей водой температурой 10-15°С.

внутреннее шприцевание биологически чистой водой; автоматическая выгрузка на ленточный транспортер. Щелочные растворы и теплая вода подаются насосами. В цикл моечных растворов включено фильтрационное устройство, которое после щелочной ванны отклеенные этикетки направляет в приемник. Ванна постоянно дополняется выходящей теплой водой для предварительного отмачивания бутылок.

Все емкости моечной машины имеют обогрев змеевиками и, кроме того, каждый резервуар снабжен пароструйным инжектором для прямого обогрева при начальном подогреве бутылок. Во избежание колебаний температуры, главным образом шприцуемых моечных растворов, моечная машина снабжена регуляторами температуры. В торце мойки помещен щит приборов, на котором можно контролировать температуру и давление вводимых растворов. Время прохождения бутылки через машину от 15 до 20 мин. Производительность моечной машины 12 000 бутылок в час можно регулировать бесступенчатой передачей в диапазоне 20%.

Для больших мощностей или особых требований сконструированы моечные машины с отмачиванием в нескольких камерах. Продолжительным и хорошим отмачиванием в моющем растворе с хорошими смачивающими и растворяющими свойствами достигают большого эффекта мойки. После этого часто достаточно только шприцевания теплой и холодной водой, а щелочные впрыскивания можно опустить. Моечные машины некоторых конструкций имеют отмочные камеры в самостоятельной машине, а секция шприцевания расположена за секцией отмачивания. Моечные машины такой конструкции применяются главным образом в США. В Европе предпочитают объединение обоих процессов в одной машине, хотя такие агрегаты получаются очень длинные.

Моечная машина "Тропа" (Енцингер-Унион) (рис. 111) является типовой, применяемой в Европе. Эти машины имеют производительность от 12 000 до 20 000 бутылок в час; они бывают оснащены дистанционной подачей бутылок с первого этажа на второй.

Мойка происходит по следующей схеме:

автоматизированная дистанционная подача бутылок в машину;

опоражнивание бутылок и спуск к шприцеванию; шприцевание теплой водой (t = 38°C); щелочная ванна I (t = 60°С); щелочная ванна II (t = 75°С); щелочная ванна III (t = 75°C);

ванна воды при [(t = 55÷60°С) (выполаскивание щелока)]:

ополаскивание теплой водой (t = 55÷60°C);

шприцевание и ополаскивание теплой водой под высоким давлением;

циркуляционное ополаскивание водой (t = 15÷20°С);

шприцевание холодной водой (t = 8÷12°С);

автоматическая выгрузка бутылок;

отвод бутылок пластинчатым транспортером;

просвечивание и контроль выгружаемых бутылок.

Движением бутылок в ваннах с четырехкратным наполнением и опоражниванием, наружным ополаскиванием и шприцеванием достигают механических воздействий, которые вместе с физико-химическим действием моющих жидкостей гарантируют биологическую чистоту бутылок. При случайном снижении температуры ниже границы бактериологической активности моечная машина автоматически останавливается [1].

Автоматические отмочно-шприцевые моечные машины разных марок почти не отличаются конструкцией, однако часто имеют разные устройства, которые улучшают работу и облегчают эксплуатацию моечных машин, например надежное центрирование или вращение шприцев, хорошее удаление этикеток, легкое изъятие и чистка сопел и т. д. Современные моечные машины работают автоматически, обслуживание их ограничивается надзором и контролем за чистотой бутылок. Производительность машин можно регулировать так, чтобы при мойке особенно загрязненных бутылок движение их можно было замедлить, не изменяя интенсивность шприцевания. Моечные машины должны иметь предохранитель для остановки движения, если возникает какое-нибудь непреодолимое препятствие. Их следует оснащать совершенными контрольными, регистрирующими и сигнализирующими приборами и температурные перепады выбирать так, чтобы бутылки не лопались. Бутылки, выходящие из моечной машины, должны быть внутри абсолютно чистыми. Требуется, чтобы они были практически стерильными, т. е. не содержали живых микроорганизмов, что могло бы привести к вторичному загрязнению в бутылках, наполненных пивом.

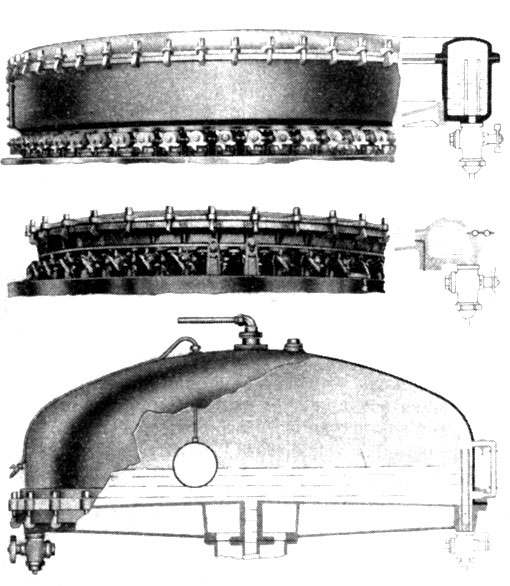

С экономической точки зрения важен расход воды, пара и электрической энергии. Расход воды можно снизить соответствующей циркуляцией растворов и споласкивающей воды. Экономия имеет значение там, где стоимость производственной воды высокая. Расход тепла зависит от температуры бутылок, поступающих в машину; поэтому зимой он выше, чем летом. Расход электрической энергии довольно высок. Подводимая мощность зависит от усилий, необходимых для перемещения бутылок, количества и мощности насосов. Расход электроэнергии на 1000 бутылок в час снижается с возрастанием производительности моечной машины, как это приведено ниже (данные завода "Енцингер" для отмочно-шприцевой моечной машины Kiwelle).

Чехословацкая моечная машина "Нама" производительностью 6000 и 12 000 бутылок в час потребляет электроэнергии почти столько же.

Чтобы обеспечить хорошую работу моечной машины, необходимо соблюдать рекомендуемую заводом-изготовителем концентрацию и температуру моечных щелочных растворов, и температуру впрыскиваний воды и растворов. Работа форсунок должна контролироваться несколько раз в смену и при каждом запуске машин. Форсунки легко забиваются; при большой нагрузке обычно в конце недели весь набор форсунок заменяется на вычищенные. Один или 2 раза в неделю из поддонов моечных машин удаляются осколки бутылок и другие загрязнения.

Если используется жесткая вода, то внутри моечных машин быстро осаждается накипь или другие наросты из кальциевых и магниевых солей. Тем самым в машинах возникают нежелательные препятствия, затрудняющие работу моечных машин. Механическое удаление накипи и наростов затруднительно, а при химическом растворении их иногда одновременно корродируют и тонкие металлические стены самой машины. Поэтому за рубежом воду для мойки на высокопроизводительных моечных машинах иногда умягчают.

Контроль чистоты бутылок

Чистота бутылок, выходящих из моечных машин, контролируется просвечиванием. У небольших моечных машин производительностью до 6000 бутылок в час бутылки просвечиваются непосредственно при выгрузке из машины; однако чаще просвечивающее устройство устанавливается между моечной и разливной машинами. Бутылки, поступающие пластинчатым транспортером к разливной машине, проходят вдоль белой сильно освещенной стены и просвечиваются отраженными световыми лучами. Крупные загрязнения или инородные тела определяются визуально и такие бутылки бракуются. На некоторых устройствах бутылки приводятся в круговое движение и просвечиваются лучами, выходящими из нескольких ламп в разном направлении. Контроль бутылок путем просвечивания очень утомляет зрение и поэтому работники, занятые на этой операции, должны чередоваться.

Описанным образом могут контролироваться бутылки из небольших или менее совершенных моечных машин. У моечных машин большой производительности контроль просвечиванием проблематичен; требуется очень сложное оборудование, поскольку более 6000 бутылок в час один работник проконтролировать не сможет. Предполагается, что в таких машинах при продолжительном действии горячей щелочи полностью погибают микроорганизмы и достаточно хорошо разлагаются загрязнения, так что с учетом последующего шприцевания достигается такая степень чистоты бутылок, что нет необходимости в контроле за качеством их мойки.

В последнее время в США испытывают автоматический контрольный прибор, с помощью которого контролируются главным образом наполненные бутылки. Он работает с оптическими, электронными и механическими элементами. В этом приборе сильный световой луч, проходящий через бутылку, улавливает даже мелкие механические загрязнения, кусочки пробки и т. д. Непосредственно перед просвечиванием бутылки приводятся во вращательное движение; при самом просвечивании бутылки находятся в покое, а пиво в них продолжает еще вращаться. Таким образом фиксируются частицы, которые движутся в пиве и отличаются от неровностей стекла. Бракованные бутылки автоматически удаляются. Это довольно сложное устройство имеет производительность около 9000 бутылок в час, поэтому на больших заводах следует устанавливать несколько штук таких устройств [2]. В Европе нет опыта работы с таким оборудованием для контроля бутылок.

Выборочный лабораторный контроль качества мойки бутылок следует проводить один раз в неделю. При этом у некоторых бутылок, взятых из одной партии, проверяют биологическую чистоту, а у остальных проверяют наличие следов щелочи при смыве бутылок водой.

Моющие средства

К эффективности действия моющих средств предъявляются серьезные требования. Выше уже отмечалось, что в моечные машины нельзя загружать бутылки из-под керосина, масел или жиров, а также загрязненные известью. Однако и в остальных возвращенных потребителем бутылках с помощью моющих средств необходимо удалить большое количество засохших и часто заплесневелых остатков пива (пленок), пыли, загрязнений разного происхождения, клея от этикеток и т. п. Одновременно от моющих средств требуется высокая бактерицидная активность при температуре, допустимой для мойки стеклотары.

В производстве следует точно соблюдать даваемые заводом-изготовителем для обслуживания каждой отдельной моечной машины требования инструкции по применению температуры и концентрации моющих растворов. Физико-химическая и бактерицидная активность моющих средств пропорциональна концентрации и температуре и должна соответствовать конструкции и производительности данного типа моечной машины. Моющие средства должны обладать хорошими смачивающими, эмульгирующими и растворяющими свойствами. Более подробно они описаны в главе о мойке и дезинфекции, где, в частности, приведены также данные о добавках, повышающих смачивающую и эмульгирующую способность моющих средств, добавках от коррозии металлов и для осаждения компонентов жесткости воды (образование накипи).

В практике наиболее надежным моющим средством пока остается едкий натр (NaOH), к которому можно добавлять указанные добавки. При температурах около 60°С достаточно эффективным является 2%-ный раствор NaOH. При мойке более чистых бутылок (при более быстром обращении их) концентрацию щелочи можно снизить до 1%. Моющие средства, обычно поставляемые химическими заводами, изготавливаются из щелочных отходов этих заводов. Это большей частью комбинированные средства, часто очень активные. Моющие средства чехословацкого производства алкон А изучала Герликова [3]. Это комбинированное щелочное средство с едким натром в качестве основного компонента с добавками, повышающими смачивающую, эмульгирующую и антикоррозионную способность, и с добавками, облегчающими споласкивание чистых бутылок. При 60°С алкон А имеет очень хорошие моющие свойства и высокую бактерицидную активность. Герликова рекомендует для мойки бутылок смесь, соответствующую по массе 3/4 алкона и 1/4 NaOH в виде 1%-ного раствора.

Активность моющих растворов в процессе производства постепенно снижается из-за расхода активного компонента в результате растворения загрязнений, загрязнения моющего раствора растворившимися веществами, главным образом клеями, и постепенного разбавления остатками воды, переносимыми в бутылках. При прямом обогреве паром моющие растворы разбавляются также конденсированной водой. Поэтому необходимо постоянно следить за концентрацией и щелочностью моющего раствора и при снижении увеличивать их путем добавления рассчитанного количества свежего моющего средства или активного компонента его.

Контроль с помощью ареометра не надежен, поскольку плотность возрастает также с увеличением содержания растворенных веществ. Более надежен непрерывный контроль pH растворов. Активность щелочей повышается пропорционально росту pH; величина эта должна приближаться к 11,5. Обычно щелочность контролируется титрованием 0,1 н. раствором серной кислоты или же соляной по фенолфталеину. Необходимая добавка активного вещества моющего раствора для доведения до требуемой его концентрации определяется из таблицы пересчетом на объем ванны моющей машины. Для контроля моющих растворов прямо в производстве Калер [4] разработал метод определения добавки щелочи для необходимого повышения щелочности по окраске смешанного индикатора.

Добавленные средства предварительно следует растворить в воде или измельчить; целыми кусками добавлять нельзя. Спустя определенное время все содержимое щелочной ванны следует заменить. Его применимость зависит от степени загрязнения бутылок, от количества этикеток и клея, от размера щелочных резервуаров и т. д. Лучше всего заменять моющие растворы своевременно, поскольку если они очень загрязнены, то забивают форсунки и хуже промываются бутылки.

Вода для шприцевания бутылок

Для последних двух споласкиваний бутылок в моечных машинах используется чистая водопроводная вода. Основное требование к воде - содержание в ней не более 100 микроорганизмов в 1 мл и отсутствие запаха. Если используется хлорированная вода, то ее нужно полностью дехлорировать. Поскольку при последнем шприцевании бутылки также охлаждаются, вода должна иметь температуру не выше 10°С. Она не должна быть слишком жесткой, чтобы на бутылках не образовывался налет, который после высыхания портит внешний вид бутылки. Из моечной машины бутылки должны выходить блестящими, чистыми и абсолютно прозрачными.

В Европе пиво разливают в стеклянные бутылки точно установленной формы и емкости. В США и некоторых других государствах от 30 до 40% пива поступает в продажу в банках, небольшая масса которых и простое хранение их выгодны при транспортировке на большие расстояния. В Европе стекло еще на долго останется традиционной и оправдавшей себя упаковкой.

К качеству бутылок предъявляются высокие требования. Учитывается повторное 20- и 50-кратное использование бутылок с учетом того, что при транспортировке, мойке и розливе пива они подвергаются ударам и резким изменениям температуры и давления. Поэтому бутылки изготавливают из стекла с хорошими механическими свойствами, химически индифферентного к пиву.

Производство бутылок и состав чешского стекла, используемого для их изготовления, подробно описывает Мишковский в своей книге "Бутылочное пиво". ЧССР относится к одной из первых стран, где ввели единую бутылку для пива согласно международному стандарту.

Обычно требуется, чтобы бутылки для пива были из однородного стекла, т. е. без мест с измененными химическим составом и физическими свойствами, как-то: шлифы и разная рябь, тонкие трещины, пузырьки, силикатные камушки и т. д. Бутылки должны иметь стенки равномерной толщины, только в нижней части могут быть несколько толще. Бутылки для пива должны быть стойкими к внутреннему давлению, а также к вертикальному давлению при укупорке, щелочные растворы из самого стекла не должны отражаться на качестве пива. Размеры бутылок должны соответствовать стандартным величинам в пределах существующих допусков, горлышко бутылок для кронен-пробок должно быть без трещин и не перекошенным. Качество бутылок и условия приемки определяются стандартом ЧСН 70485 - "Бутылки для пива" и общими положениями стандарта ЧСН 704800 - "Упаковочное стекло для напитков".

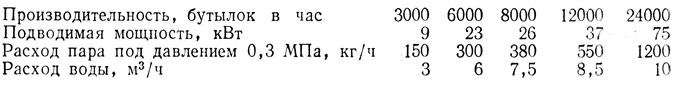

Бутылки для пива имеют следующие размеры (табл. 26).

Таблица 26. Размеры и масса бутылок для пива

Известно, что под действием солнечного света происходит фотохимическое разложение некоторых компонентов пива, которое проявляется в неприятном изменении вкуса (солнечный привкус), а часто и в изменении цвета. Поэтому пиво нельзя разливать в прозрачные бутылки из бесцветного стекла. Наиболее подходят бутылки зеленые или коричневые, которые ограничивают прохождение световых лучей с вредной длиной волны. Сложные превращения пива под влиянием солнечного света изучали Грей, Стоун, Ротшильд и др. В Чехословакии этим вопросом занимались Поспишил И КрЖИЖ [5], они пришли к выводу, что для пивных бутылок подходит стекло с проходимостью лучей в диапазоне длины волн от 300 до 500 нм, которое практически поглощает все вредные лучи. Наиболее подходят коричневый и темно-коричневый цвет стекла.

Совершенствование конструкции бутылок идет в направлении их удобства, по форме - к бутылкам каплевидной формы, аналогичным американским бутылкам типа Steinie или Stuby. Они более низкие и устойчивые, чем бутылки, используемые в Чехословакии, прочнее стоят на ленточных транспортерах, приблизительно на 1/3 легче, чем бутылки обычные, а также очень стойки к внутреннему давлению. Такую форму имеют бутылки "для одноразового использования" (One - Way - Bettle), принятые в США. К прочности этих бутылок не предъявляют особо высоких требований, поскольку они заполняются один раз. Их применяют при отгрузке пива на дальние расстояния, а для местного обращения используются оборотные бутылки обычных размеров.

Жестяные банки для пива применяются в основном в США. Их изготавливают на заводах, специализирующихся на производстве консервных банок. Они удобны прежде всего потому, что для них не нужны такие большие хранилища, как для бутылок. Банки поступают с заводов чистыми в коробах, которые в дальнейшем используются для транспортировки наполненных банок. Перед наполнением банки достаточно сполоснуть холодной водой. Нет расходов на моечные и этикетировочные машины, поскольку банки покрыты лаком и снаружи имеют рисунок и надпись. Наполнение и укупорка банок происходит очень быстро. Нет необходимости контроля чистоты, автоматически отбраковываются только недостаточно заполненные банки. Пиво в банках пастеризуется быстрее, чем в бутылках, укладка в картонные ящики проще. В магазинах и в домашних условиях банки удобнее потому, что их легко ставить в холодильники, брать за город и т. д.

Банки для пива изготавливаются из жести толщиной 0,25 мм, с обеих сторон листы жести покрыты слоем олова толщиной около 0,00075 мм.

Кроме того, внутри жестяных банок имеется два слоя прозрачного лака, который должен быть стойким к механическому износу и не должен придавать пиву привкус или запах. Лаки, применяемые для покрытия банок, сушатся (изомеризуются) при 200°С. Снаружи банки покрыты основным лаком и наружным слоем, который наносится на цилиндрическую часть, на дно и крышку. Техника нанесения литографии (рисунков и надписей) различна. На край крышки (и донышка при изготовлении банки) изнутри наносится слой водо-аммиачной пасты, которая герметизирует банку после закатывания [6].

Банки выдерживают давлением при пастеризации до 0,55 МПа, что достаточно с учетом того, что они эластичны. Масса банок колеблется от 70 до 90 г, объем - 0,35 л. Раньше банки закрывали также кронен-пробками, однако в настоящее время используются исключительно цилиндрические банки. Влияние банок на качество пива определяют по-разному.

Разливные и укупорочные машины

В конструкции разливных и укупорочных машин в последнее время были достигнуты успехи. Производительность машин постоянно возрастает, внимание конструкторов сосредоточено главным образом на том, чтобы были соблюдены технологические требования, т. е. спокойное течение пива, сокращение потерь углекислого газа, исключение соприкосновения пива с воздухом, гарантия от возможной инфекции пива при розливе и т. п.

Совершенствование разливных машин так же, как моечных, описано в книге "Технология солода и пива", ч. II, поэтому мы указываем только на некоторые наиболее серьезные изменения, которые произошли с 1954 г.

Разливные и укупорочные машины в настоящее время монтируют в один блок (моноблок), они имеют общий привод и полностью синхронизированы. Путь наполненной бутылки от разливной машины к укупорочной сокращен до минимума, а тем самым упрощается контроль и надзор. Производительность машин можно снижать или повышать с помощью вариатора или другого устройства. Только в случае применения для укупорки бутылок рычажных затворов укупорочная машина бывает отделена от разливной.

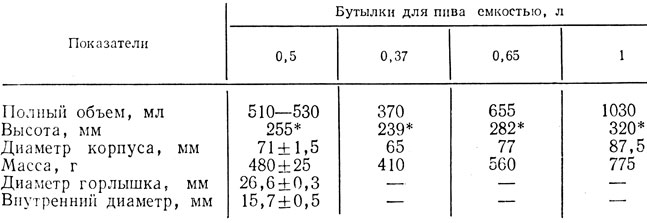

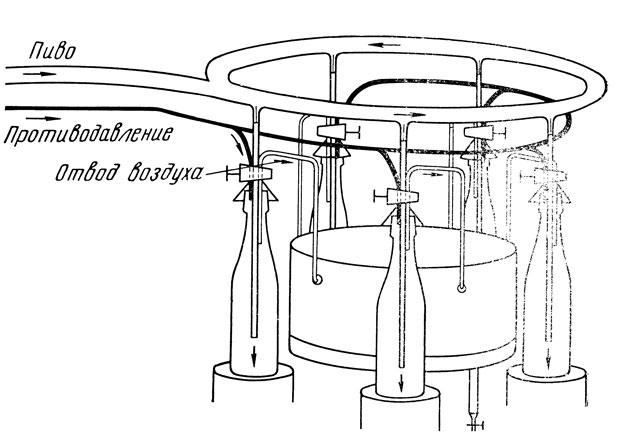

Разливные машины старых конструкций имеют резервуар с пивом шляповидной формы, площадь соприкосновения воздуха с пивом в них очень большая. Кроме того, работа с подъемом и мойкой крышек затруднительна, и крышка излишне увеличивает высоту разливной машины. Поэтому в последнее время перешли на кольцевые или проточные (канальные) резервуары для пива, которые лучше приспособлены к конструкции скоростных разливных машин, а соприкосновение пива с воздухом в них ограничено или вообще исключено. Особенно распространились кольцевые резервуары, которые обеспечивают лучшее решение задачи обеспечения равномерного и спокойного течения пива из резервуара через разливочные краны в бутылки. На рис. 112 изображены (снизу вверх) резервуары шляповидные, проточные и кольцевые и по этим рисункам можно судить о преимуществах отдельных решений. Кольцевые резервуары могут быть разделены на несколько камер, или же вне кольцевого резервуара подсоединяются две камеры: одна для сжатого воздуха, другая для отводимого воздуха и пены.

Рис. 112. Резервуары разливных машин для бутылок

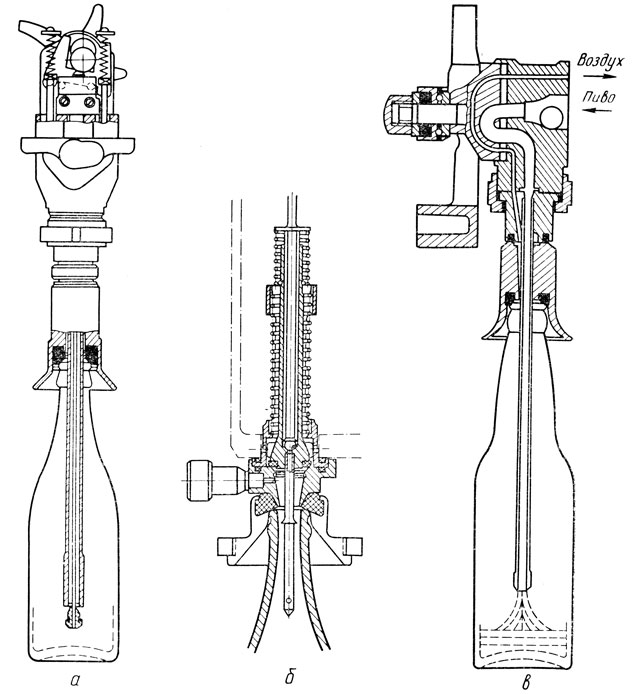

Большое внимание уделяется конструкции разливочных кранов. Это наиболее важные части разливных машин, от работы которых зависит наполнение бутылок, оно должно быть спокойным, без вспенивания пива и потерь углекислого газа. Применяемый в Чехословакии трехходовой конический кран, который был широко распространен во всей Средней Европе, сейчас заменяется новыми вентильными или золотниковыми конструкциями, они лучше отвечают повышенной производительности разливных машин. Вентильные или золотниковые разливочные краны сконструированы по-разному; подробнее их рассматривает Хлебечек [7], из работы которого и взяты некоторые описания. На рис. 113 изображены две вентильные и одна золотниковая конструкции разливочных кранов, которые сегодня наиболее распространены.

Рис. 113. Разные конструкции разливочных кранов: а - клапанный с наполнительной трубкой (Енцингер-Унион); б - клапанный без наполнительной трубки (Холштайн-Капперт); в - золотниковый (Сетко, США)

Устройство а - клапанное, конструкции Енцингер-Унион, с наполнительной трубкой. Клапаны для пива, сжатого воздуха и отвода воздуха находятся в корпусе, вертикальные каналы выведены за корпус и снабжены уплотнением, пружиной и тарелкой. Канал клапана для пива проходит через наполнительную трубку и закрывает ее в нижней части. Все три клапана управляются кулачковым валом, размещенным перпендикулярно к резервуару и вращаемым навесным колесным центром. Устройство легко управляется и износ подвижных частей незначительный. Бутылка наполняется до устья горлышка, высота поверхности определяется извлечением наполнительной пивной трубки из наполненной бутылки.

Устройство б - клапанное, конструкции Холстайн-Капперт, аналогично американским конструкциям, используемым для розлива содовой воды и лимонада. Его основой является пивной клапан с пружиной, который открывается и наполняет бутылку только тогда, когда давление в бутылке находится в равновесии с давлением над уровнем пива в кольцевом резервуаре. В резервуаре имеется воздушный клапан, управляемый рычажной системой. В бутылку опускается короткая трубка для воздуха с тарелковидным наконечником, который распределяет пиво по стенке бутылки; трубка имеет отверстие, определяющее уровень пива в бутылке. Пиво стекает через промежуточное кольцо равномерно по стенке без трубки. В горловине подачи пива находится металлическая сетка, обеспечивающая создание напорной подушки между сеткой и поверхностью, которая препятствует образованию пены. После наполнения бутылки подача воздуха и пива прекращается, а воздух из горлышка бутылки перед отводом бутылки удаляется в атмосферу через кран. Если бутылка лопнет, подача пива автоматически прекратится. Негерметичная бутылка тоже не может заполниться.

Преимущество большой проточной поверхности этих устройств, по Хлебичку, несколько уменьшается из-за меньшего статического уровня, измеренного от поверхности пива в резервуаре к выходу в горле бутылки. Однако при одинаковом количестве разливочных кранов можно добиться большей производительности.

Конструкция всего разливного аппарата при использовании этих кранов удешевляется, не образуется возвратное пиво, так что аппарат может быть однокамерный, подъемные цилиндры могут быть ниже и вся конструкция проще. Преимуществом разливного аппарата без наполнительной трубки является его применимость для розлива содовых вод и лимонада и для горячего розлива пива, так как он герметизирует и при давлении 0,9 МПа.

Приблизительно по такому же принципу сконструирован разливочный кран, разработанный Хотеборжскими металлообрабатывающими заводами для разливной машины МО12.

Устройство в - золотниковое, типа "Сетко", широко распространено в США. Вместо пробки используются круглые пластинки и гнезда с ровными, точно совпадающими поверхностями. Пластинка бывает никелевой, а опорное гнездо бронзовым. Прохождение воздуха и пива обеспечивается вращением пластинки так же, как у золотника. Розлив происходит так же, как у конического крана: сначала в бутылке создается противодавление, а потом бутылка наполняется пивом. При этом бутылка наполняется до венчика горлышка и уровень снижается до требуемой высоты при извлечении наполнительной трубки. В случае разрыва бутылки выходное отверстие для пива закрывается шариком, расположенным в подводящей трубке, который срывается усилившимся течением в узкое горлышко трубки. Пластинки вращаются автоматически специальным устройством так же, как у конических кранов. Разливочные краны "Сетко" простые, у них мало подвижных частей, ими легко управлять.

По такому же принципу сконструированы разливочные краны бельгийского завода Baele, применяемые и на некоторых чехословацких пивоваренных заводах. Разливочные краны, изображенные на рис. 113, сконструированы для изобарического наполнения.

Конструкции разливных и укупорочных машин, соединенных в моноблок, различны, если говорить о количестве и размещении резервуаров и способах подъема бутылок. Необходимо, чтобы на разливочных машинах бутылки наполнялись равномерно до требуемой степени наполнения. В бутылках, предназначенных для пастеризации, объем свободного от пива пространства в горлышке обычно составляет около 3,5% от общего объема бутылки. Разливные машины должны быть оснащены совершенными контрольными приборами, по крайней мере, приборами для контроля за противодавлением в резервуаре, за прижимным усилием в подъемном устройстве и за частотой вращения машин, а также счетчиком бутылок. Ниже описаны четыре конструкции разливных машин, наиболее распространенных в настоящее время.

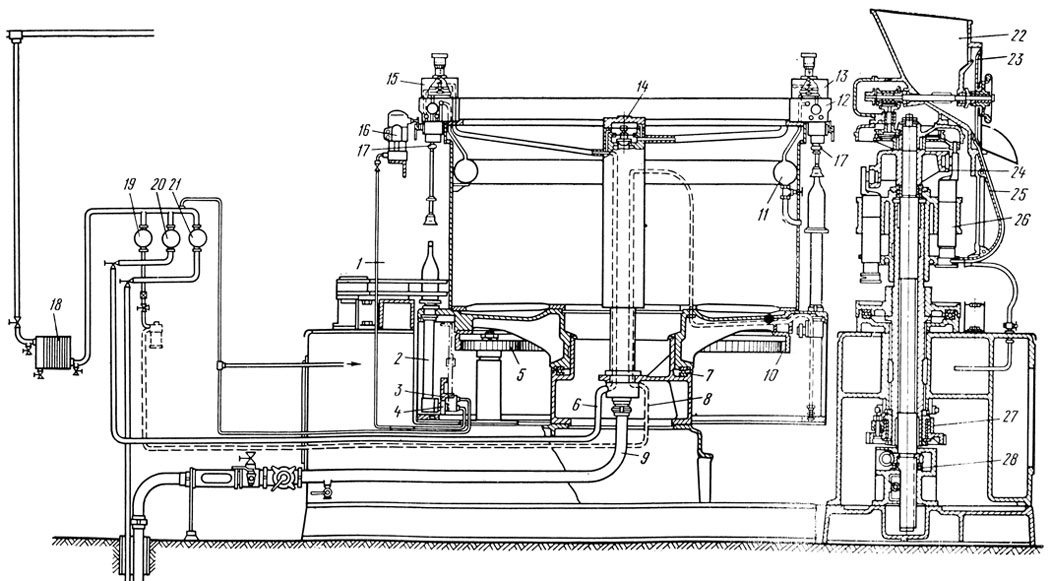

На рис. 114 изображены разливная и укупорочная машина "Рекс 4" (Енцингер-Унион). Вместо кольцевого резервуара использована система четырех каналов, по которым поступают пиво и воздух. С помощью специальной регулирующей системы устанавливаются давление и достигается спокойное наполнение даже при розливе пива с высоким содержанием углекислого газа. Отводимый воздух и пена улавливаются в специальный резервуар. Клапаны изготовлены из хромированной стали и бронзы, их очень легко чистить и можно заменять, даже когда резервуар полон. Подъем бутылок пневматический. Укупорочная машина имеет неподвижную конструкцию, червячные шестерни расположены внизу машины в масляной ванне, бутылки при прохождении через укупорочную машину всегда находятся на одной высоте.

Рис. 114. Разливная и укупорочная машина 'Рекс 4' (Енцингер): 1 - подача бутылок; 2 - подъемное устройство; 3 - регулятор воздуха; 4 - валик; 5 - привод; 6 - подача стерильного воздуха; 7 - центральный шарикоподшипник; 8 - воздух для подъемного устройства; 9 - подача пива; 10 - шестерня привода; 11 - резервуар для пива; 12 - кольцевой резервуар с четырьмя клапанами; 13 - клапан обратного давления; 14 - регулировка давления в разливочной машине; 15 - регулировка противодавления; 16 - регулирующее устройство впускаемого воздуха; 17 - впускной клапан; 18 - воздушный фильтр; 19 - восстановление давления для подъема; 20 - восстановление давления для разливочной машины; 21 - давление для танка; 22 - бункер с кронен-пробками; 23 - сортировщик кронен-пробок; 24 - установка прижима; 25 - спуск кронен-пробок; 26 - укупоривающий патрон; 27 - соединительное звено; 28 - регулировка высоты

Бутылки подаются на вращающуюся пластину с центрирующим кулачком для их выравнивания и при возникновении помех специальное устройство тотчас останавливает всю машину. Чтобы облегчить подачу кронен-пробок в укупоривающий патрон, используется воздушное сопло. Укупоривающий патрон прижимается системой пружин и специальное устройство внутри этой системы выравнивает разницу в высоте бутылки до 40 мм. Машины других конструкций устанавливаются на необходимую высоту бутылки кольцом под бункером с кронен-пробками. Согласно данным проспекта машины изготавливают производительностью, приведенной в табл. 27.

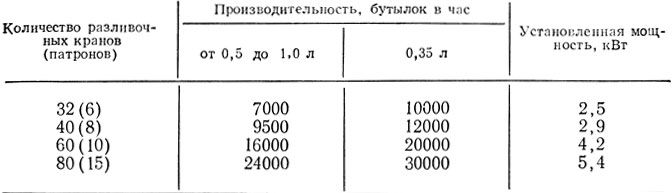

Таблица 27. Производительность и мощность разливной и укупорочной машины (Енцингер-Унион)

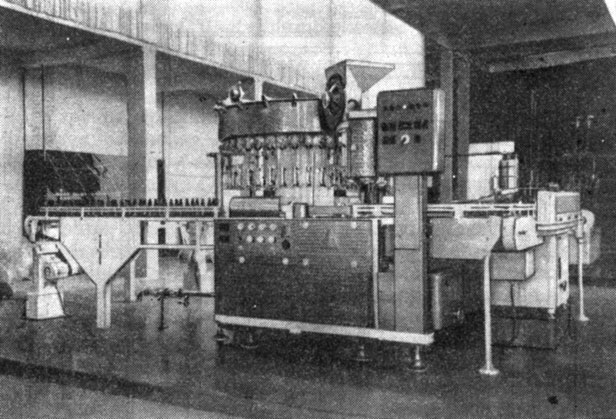

Разливная машина МО12 (рис. 115) Хотеборжских металлообрабатывающих заводов, в которой заменен старый моноблок МО6/9, имеет кольцевой резервуар и соединена с укупорочной машиной в моноблок. Привод общий и работа обеих машин синхронизирована. Прижимное устройство пневматическое. Машина имеет 60 разливочных кранов и 10 укупоривающих патронов; ее производительность 12 000 бутылок в час, необходимая установленная мощность 4,5 кВт. Контрольные приборы расположены на общем щите и указывают давление в резервуаре, давление в прижимных валиках, частоту вращения, количество бутылок в час и общее число наполненных бутылок. Прижимное усилие укупоривающих патронов обеспечивает система пружин, разница в высоте бутылок при этом выравнивается до 30 мм.

Рис. 115. Моноблок разливной и укупорочной машины МО12 (ЗВУ)

Машины приблизительно такой же конструкции в линиях, куда входят моечная ЕКМ типа МО12 и разливочная BF-36, поставляют VEB Brauerei- и Kellereimaschineufabrik Магдебург (ГДР). Обе машины имеют производительность от 6000 до 9000 бутылок в час.

Разливная машина "Рола" завода Зайтц (ФРГ) работает с закрытым проточным резервуаром (рис. 116). Пиво при поступлении в бутылку не соприкасается с воздухом. Оно поступает в центр ротационного резервуара и распределяется четырьмя трубками по канальному резервуару, который представляет собой только расширенную подводную трубку. Давление регулируется специальным устройством, закрепленным со стороны разливной машины. Это устройство имеет три большие чувствительные мембраны, которые автоматически регулируют давление пива, уровень противодавления и давление отводимого воздуха. Установлены также точные манометры и термометр для измерения температуры пива. Противодавление в бутылке может устанавливаться так, чтобы пиво, налитое в бутылку, вспенивалось и тем самым удаляло воздух из горлышка бутылки. Это достигается установлением незначительной разницы между давлением пива и противодавлением в мембранном устройстве. Для создания противодавления можно использовать также углекислый газ; отводимый углекислый газ с незначительным количеством пены улавливается в резервуар так, как это изображено рис. 116. Разливная машина имеет конические краны с наполнительными трубками, опускающимися до дна бутылки. Подъем бутылок пневматический.

Рис. 116. Схема разливной машины 'Рола' (Зайтц)

Разливные автоматы "Рола" рассчитаны на производительность от 6000 до 20 000 бутылок в час; небольшие машины имеют 32 крана и 8 укупоривающих патронов, большие - 75 кранов и 15 патронов. Разливные автоматы "Рола" можно стерилизовать паром или горячей водой, что имеет большое значение при наполнении бутылок пивом в асептических условиях. Внутренние поверхности этих автоматов гладкие и стерилизуются регулярно, поэтому их можно разбирать и мыть несколько раз в год.

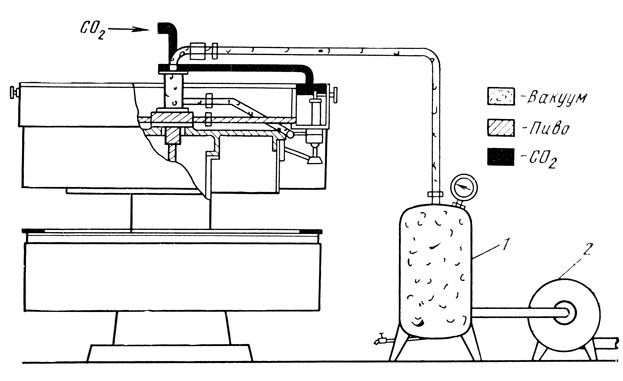

Определенным прогрессом является так называемое предварительное удаление воздуха из бутылок, которое использовано в разливных автоматах Холштайн-Капперт (Дортмунд). У этих автоматов с кольцевым резервуаром (Phonix-Monoblock) используются клапаны, снабженные наконечником, который связан с вакуумным насосом.

Бутылка поступает в автомат обычным способом. После прижима бутылки управляющее устройство открывает вакуумный клапан и тем самым в течение 1 с в бутылке достигается вакуум около 90%. Потом вакуумный клапан закрывается и открывается клапан противодавления и в бутылку вместо воздуха поступает углекислый газ. После выравнивания давления автоматически открывается кран для пива и бутылка наполняется пивом. В кольцевом резервуаре пиво также находится под давлением углекислого газа, в незначительной степени разбавленного воздухом, который при выведении остается в бутылке. Еще раньше пытались предварительно заполнять бутылку углекислым газом путем непосредственного ввода в нее CO2. Однако воздух при этом не вытеснялся и, кроме того, расход углекислого газа был слишком высоким. При удалении воздуха достаточно 1 л углекислого газа на 1 л пива, чтобы сохранилась концентрация 90%.

Преимуществом этого способа является то, что в горлышке бутылки после наполнения пивом практически не остается никакого воздуха, поэтому нет необходимости вспенивать пиво механическим постукиванием или другим способом и как следствие не бывает дополнительных потерь пива. Вакуум достигается с помощью вакуумного насоса, что требует некоторого повышения установленной мощности. Схема такого устройства, включая разливный автомат, приведена на рис. 117.

Рис. 117. Схема заполнения бутылок с предварительным удалением воздуха (Холштайн-Капперт): 1 - компенсатор вакуума; 2 - вакуумный насос

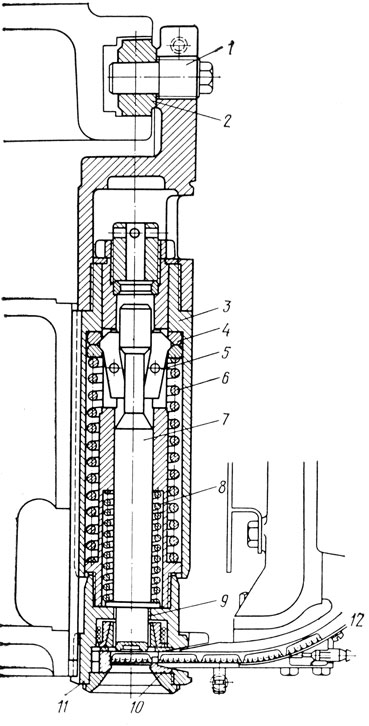

К разливным автоматам с высокой производительностью предъявляются большие требования к четкой работе укупорочных машин. В Чехословакии бутылки укупоривают исключительно кронен-пробками, для которых выпускаются хорошо отработайные автоматы с укупорочным патроном, схематически изображенным на рис. 118. Необходимо, чтобы бутылка прижимом кронен-пробки хорошо закрывалась без порчи горлышка или всей бутылки. Поэтому укупорочные автоматы должны иметь особенно устойчивую конструкцию, бутылки должны поступать в них спокойно, не качаясь, точно под укупоривающий патрон. У автоматов с одним укупоривающим патроном бутылки с пластинчатого транспортера подаются под укупоривающий патрон звездочкой, у машин с несколькими патронами они подаются к центральной звездочке червячным транспортером или другим устройством. При укупорке используют два принципа: или патрон находится в неподвижном положении и поднимается сама бутылка, или, наоборот, бутылка стоит, а патрон на нее опускается. Иногда встречается комбинация обоих способов. У современных машин бутылки перемещаются на одном уровне и укупоривающий патрон опускается. Прижимное действие регулируется системой пружин.

Разрез укупоривающего патрона современной машины приведен на рис. 118. Кронен-пробки поступают из бункера через сортировочный диск, который устанавливает их вниз юбочкой в лотке, и дальше они направляются к входу в патрон. В полость патрона они поступают механически или под давлением воздуха. Вертикальное движение укупоривающих патронов для прижима кронен-пробки обеспечивает кулачковый механизм; сила прижима регулируется системой пружин. С пластинчатого транспортера бутылки перемещаются звездочкой на диск и отправляются под укупоривающий патрон. Сильным давлением патрона кронен-пробка сначала прижимается к горлышку бутылки и гофрированный край обжимается по венчику горлышка бутылки стягивающим кольцом. Тем самым кронен-пробка точно охватывает горлышко бутылки и давлением следующей пружины бутылка выталкивается из патрона. Давление первого прижима важно для герметичности укупорки. На пластинчатый транспортер бутылка снова подается звездочкой. Движение бутылок непрерывное и количество патронов следует выбирать так, чтобы было достаточно времени для прижима и обжима гофрированного края вокруг горлышка.

Рис. 118. Патрон укупорочной машины (Енцингер): 1 - эксцентрический палец; 2 - роликовый подшипник; 3 - направляющая трубка; 4 - блокировочный диск; 5 - шплинт; 6 - выравнивающая пружина; 7 - матрица; 8 - прижимная пружина; 9 - держатель колпачков; 10 - центрирующий диск; 11 - головка; 12 - лоток для колпачков

Условием хорошей работы укупорочной машины является точное соблюдение размера горлышка бутылки и кронен-пробок. На разную высоту отдельных видов бутылок укупорочные аппараты устанавливаются снижением или поднятием укупоривающих патронов. Разница в высоте отдельных бутылок может выравниваться на машине до 30 мм системой пружин в укупоривающем патроне. Для случаев заклинивания бутылок машины снабжены предохранительным устройством. Осколки стекла должны тотчас же удаляться сжатым воздухом или сильной струей воды. Укупорочные автоматы следует тщательно мыть и своевременно ремонтировать, иначе они являются причиной трудностей и простоев в работе отделения розлива.

Кроме кронен-пробок в Чехословакии иногда пользуются алюминиевыми колпачками системы Alka или другими видами укупорки. Рычажные (фарфоровые) пробки с резиновой прокладкой в Чехословакии для укупорки пивных бутылок не применяются. Ими до сих пор пользуются в ФРГ и в последнее время для них были сконструированы укупорочные машины.

Укупорочные машины для алюминиевых колпачков работают так же, как и машины для кронен-пробок; однако край алюминиевого колпачка в этих машинах сжимается резиновым кольцом. Они рассчитаны на небольшую производительность. Алюминиевые колпачки Alka изготавливаются на специальных автоматах из алюминиевой ленты толщиной от 0,16 до 0,22 мм; сначала колпачок штампуется, потом в него вставляется корковая прокладка и он поступает в укупоривающий патрон. В патроне имеется резиновое кольцо, которое при прижиме патрона несколько выступает и обжимает край алюминиевого колпачка под венчиком горлышка. Алюминий хорошо прилегает, однако пробка герметична только при низком внутреннем давлении 0,2-0,3 МПа; для пастеризации они непригодны. Автомат для изготовления алюминиевых колпачков можно устанавливать рядом с укупорочной машиной. Его производительность ограничена, поэтому его используют только для разливных машин производительностью до 9000 бутылок в час.

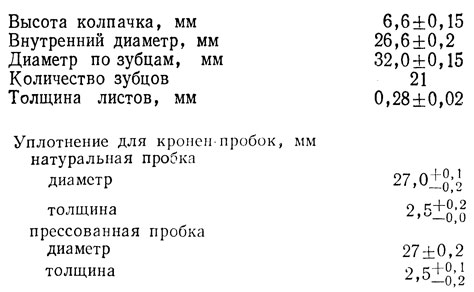

Кронен-пробки

Для непрерывной работы укупорочной машины необходимы кронен-пробки точных размеров из жести соответствующего качества. Кронен-пробки разных размеров не проходят через лоток, в укупоривающем патроне становятся наперекос, являются причиной раздавливания горлышек бутылки и других помех. Жесть для кронен-пробки должна быть податливой, а пробковая прокладка эластичной, иначе при прижиме может повредиться горлышко бутылки. Кронен-пробки изготавливают из лакированных белых или "золотых" (желтого цвета) листов толщиной от 0,25 до 0,30 мм. Предпочитают листы, прокатанные холодным способом, так как они имеют более подходящие механические свойства. Раньше использовали прокладки из натуральной пробки, в настоящее время преимущественно из прессованной пробки. Чтобы пробка не соприкасалась с пивом, на прокладку наклеивалась алюминиевая пленка. Используются также прокладки из пластических масс, однако предпочитают прессованные пробки.

Размеры и качество кронен-пробок установлены стандартом ЧСН 163510 и качество прокладок (уплотнения) к кронен-пробкам стандартом ЧСН 029129:

Машины для закатывания банок

Пиво можно разливать в банки на обычных разливных машинах после проведения незначительных изменений. Подающий диск, которым банка поднимается к разливочным клапанам, необходимо отрегулировать так, чтобы банка была правильно сцентрирована и хорошо прилегала к низу клапана. Он должен быть сделан точно под диаметр банки, в которой создается противодавление так же, как в бутылке. После наполнения банки точно установленным количеством углекислого газа пиво вспенивается настолько, чтобы небольшое пространство над его поверхностью было заполнено пеной. Потом банка поступает кратчайшим путем к закаточной машине. Иногда воздух из банки вытесняется углекислым газом уже в закаточной машине.

Для закатки банок используются такие же машины, как и для овощных и мясных консервов. Эти машины работают большей частью по ротационному принципу. Крышка банки вынимается специальным механизмом из бункера и накладывается на банку. В первой стадии закатывается крышка на банке, а во второй - при вращении банки закатка укрепляется специальным цилиндрическим устройством. Крышка вполне прочная и банки могут пастеризоваться обычным способом. Закатка продолжается около 2 с. Закаточные машины, хотя по габаритам и довольно велики, в США соединены с разливными машинами в моноблок и работа обеих машин синхронизирована. Производительность этих машин от 16 000 до 30 000 банок в час. В Европе используются машины и меньших размеров производительностью до 8000 банок в час.

Вспомогательное оборудование и механизация транспортировки бутылок

В современных линиях розлива все операции по транспортировке бутылок от поступления их со склада и вплоть до выпуска уже готового пива в бутылках предусматривают сокращение до минимума доли ручного труда. Ящики с бутылками подаются обычно по роликовому транспортеру к разгрузчику, который вынимает бутылки из ящиков и ставит на разгрузочный стол. Разгрузочный стол состоит, как правило, из нескольких пластинчатых транспортеров. С разгрузочного стола по следующему транспортеру бутылки поступают к подающему устройству в моечную машину или на контроль, при котором выбраковываются бутылки с испорченным горлышком, бутылки неправильной формы или высоты, а также бутылки освобождаются от колпачков, которые иногда остаются на поступающих из торговой сети пустых бутылках.

Контроль должен осуществляться уже при приемке бутылок от потребителей, тем не менее необходим и дальнейший контроль, поскольку он предотвратит возможные простои и потери. Между отдельными машинами на линии розлива бутылки перемещаются по пластинчатому транспортеру автоматически. Если это необходимо, то для преодоления разницы в высоте могут быть включены наклонные транспортеры, подъемники, лотки, однако всегда так, чтобы не нарушалось непрерывное движение бутылок. Для автоматической транспортировки бутылок с одного этажа на другой требуется более сложное оборудование, которое описано в упоминавшейся ранее работе Стадлера и Целлера [6].

Иногда на пути транспортировки между отдельными машинами линии розлива прежде всего между моечной или между разливной и этикетировочной, помещают накопительные столы. Это, как правило, вращающиеся диски, на которые при остановке какой-либо машины на линии смещаются бутылки с пластинчатого транспортера. Смещение происходит автоматически, как только бутылки скопятся на пластинчатом транспортере. Преимущество накопительных столов заключается в том, что при кратковременной остановке какой-нибудь машины не прекращается работа остальных машин для розлива.

Из вспомогательных машин наиболее важны автоматические загрузчики и разгрузчики бутылок. Разгрузчик работает исключительно с захватным приспособлением. Захватные приспособления могут быть механические, в которых бутылка захватывается за горлышко колодками или другими приспособлениями с резиновыми прокладками, или пневматические, в которых сжатым воздухом выдавливается резиновая прокладка. Захватный механизм потом крепко сжимает горлышко бутылки. При выпуске воздуха горлышко освобождается.

Ящики и бутылки должны быть одинаковыми, или головка разгрузчика должна быть приспособлена к измененным размерам ящиков и бутылок. К разгрузчику ящики подаются всегда в одном положении по роликовому транспортеру и после автоматического центрирования ящик поднимается под головку разгрузчика, или снижается головка с захватным механизмом. Бутылки захватываются, поднимаются и переносятся на разгрузочный стол. Ящик выдвигается, очищается от осколков и загрязнений и переправляется на конец линии. Загрузочные и разгрузочные механизмы разных конструкций описаны в соответствующей литературе [6], Линдауер [8] описывает их в книге "Бродильная промышленность".

Загрузчики бутылок в ящики могут работать по тому же принципу или используются загрузчики, из которых бутылки выпадают в ящики или контейнеры. С ленточного транспортера бутылки поступают на пластинчатый транспортер, сделанный так, чтобы бутылки устанавливались в четыре или больше рядов. На подающем столе они принимают точно то положение, в котором будут находиться в ящике. После подведения ящика под подающий стол проходы освобождаются и бутылки опускаются в ящик. Падение бутылок несколько облегчают эластичные пояса, через которые проходят бутылки. Разгрузчики и загрузчики разных конструкций имеют производительность от 1000 до 1200 ящиков в час, а иногда и больше. Условием их отличной работы является точное соблюдение размеров ящиков и бутылок. Разгрузчики и загрузчики применяются главным образом у машин мощностью свыше 9000 бутылок в час. Их преимуществом является скорость загрузки и разгрузки бутылок.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'