Производство охмеленного сусла дробление солода

Дробление солода

Существующие в мировой литературе точки зрения совпадают с чехословацким опытом в том, что нет существенной разницы в выходе экстракта независимо от того, использовался ли для получения пивного сусла классический способ дробления сухого солода или дробление его после предварительного увлажнения.

Оба способа дробления солода (при предварительном увлажнении и сухой) имеют свои достоинства и недостатки. При дроблении солода после предварительного его увлажнения ускоряется процесс фильтрации благодаря сохранению оболочек солода, но только в том случае, если на дробление используется солод с неповрежденными зернами. При переработке поврежденного солодового зерна это преимущество теряется. В целом же современная тенденция в дроблении солода - сухое дробление с кондиционированием солода паром (увлажнение оболочки).

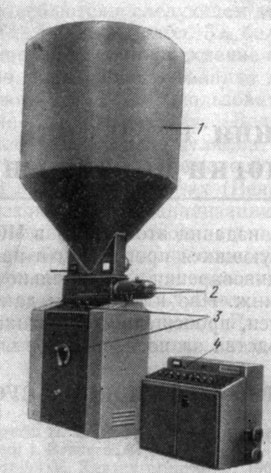

Рис. 128. Миллмастер, дробление влажного солода (фирма Циманн' ФРГ): 1 - замочный бункер; 2 - привод цилиндров; 3 - смотровое отверстие; 4 - панель управления

Преимущество этого способа заключается в более легкой транспортировке дробленого солода. Варианты размещения дробилок в этом случае не уступают техническим решениям, принятым при транспортировке сухого дробленого солода.

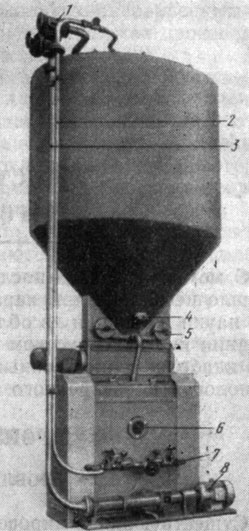

Основными изготовителями солододробилок являются фирмы "Циманн", ФРГ (миллмастер - мокрое дробление солода - рис. 128, 129), Штайнекер, ФРГ (майшомат - мокрое дробление солода), ЗВУ, ЧССР (мокрое и классическое сухое дробление) и фирма "Зигер" (классическое сухое дробление с дополнением по желанию заказчика установками для кондиционирования солода паром).

Рис. 129. Миллмастер, дробление влажного солода (фирма Циманн, ФРГ): 1 - трехходовой кран; 2 - подача воды; 3 - трубопровод для солода с откачкой замочной воды; 4 - уровнемер; 5 - выпускное отверстие для замочной воды; 6 - смотровое отверстие; 7 - магнитный клапан; 8 - насос для заторов

Варочные отделения

В настоящее время варочное отделение состоит из следующих производственных участков: приемки солода, хранения его, дробления, собственно варочного отделения, охлаждения и обработки охмеленного сусла.

Такое варочное отделение управляется централизованно с центрального пункта управления и контроля. В связи с тенденцией автоматизации управления процессами в некоторых случаях к указанным производственным участкам присоединяют и другие: главное брожение, а иногда и дображивание.

Собственно варочные отделения можно разделить на три типа, отличающихся один от другого техническим оснащением и эффективностью использования электроэнергии, пара и т. д.:

1) классические варочные отделения с дистанционным и программным управлением;

2) блочные варочные отделения с круглыми или многогранными в сечении варочными агрегатами, в большинстве случаев с программным управлением;

3) одноэтажные варочные отделения с многогранными варочными агрегатами, с программным управлением.

Все указанные типы варочных отделений отвечают технологическим требованиям, однако имеют общую проблему - фильтрацию заторов. Существующие полуавтоматические способы фильтрации, к сожалению, не обеспечивают требуемой прозрачности фильтрата по сравнению с фильтратом классического процесса. Проблемой является также и перемешивание затираемой массы в многогранных варочных агрегатах.

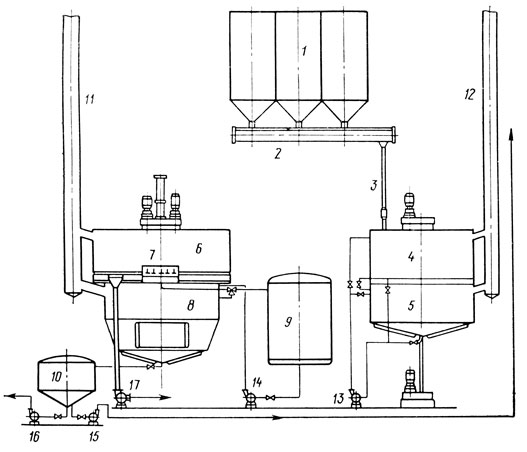

Рис. 130. Схема пятипосудного варочного порядка: 1 - бункер для дробленого солода; 2 - шнек; 3 - заторное устройство; 4 - заторный чан; 5 - заторный котел; 6 - фильтрационный чан; 7 - фильтрационная батарея; 8 - сусловарочный котел; 9 - коллектор; 10 - хмелеотделитель; 11 - вытяжная труба; 12 - вытяжная труба; 13 - насос для затора; 14 - насос для сусла; 15 - насос для сусла; 16 - насос для хмеля; 17 - насос для пивной дробины

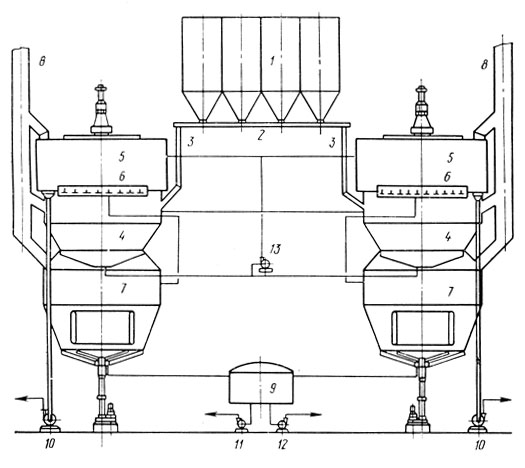

Конструкция наклонных варочных отделений ЗВУ (пятиагрегатного и шестиагрегатного варочного отделения), приведенная на рис. 130, 131, предусматривает классический способ приготовления охмеленного сусла при блочной компоновке варочных агрегатов с высокой экономичностью при эксплуатации и низкими капиталовложениями в расчете на 1 м2 застроенной площади. При эксплуатации этих варочных отделений обращают внимание на необходимость некоторых технических усовершенствований, главным образом в отношении фильтрационного чана (рис. 132).

Устройство для декантации первого сусла смонтировано в крышке фильтрационного чана, который имеет надежную систему выгрузки дробины и дистанционное управление пневматическими кранами. Под фильтрационным дном расположены сопла, обеспечивающие быструю очистку подситового пространства в процессе фильтрации.

Рис. 131. Схема шестипосудного варочного порядка: 1 - бункер для дробленого солода; 2 - заторный шнек; 3 - предзаторник; 4 - заторный чан; 5 - фильтрационный чан; 6 - фильтрационная батарея; 7 - сусловарочный котел; 8 - вытяжная труба; 9 - хмелеотделитель; 10 - насос для дробины; 11 - насос для сусла; 12 - насос для хмеля; 13 - насос для заторов

Широкий ассортимент варочного оборудования изготавливает фирма "Циманн" (ФРГ). Это комплекты варочных агрегатов классического типа, типа Брауматик, блочные варочные порядки, варочное отделение "за стеной" вплоть до специальных варочных порядков типа "Компакт". Кроме классического варочного порядка остальные варочные комплекты - по существу аппараты агрегатного характера и отличаются один от другого только техническим решением и компоновкой. Все указанное оборудование по требованию заказчика обеспечено устройствами для механизации и автоматизации процессов. Фирмой "Штайнекер" (ФРГ) в последнее время усовершенствованы широко известные выпускаемые ею варочные порядки (в частности надежная система программного управления процессом при автоматическом режиме).

Хмелеотделитель непрерывного действия

Этот хмелеотделитель применяется на пивоваренных заводах для непрерывного отделения хмеля от сусла.

Хмелеотделитель непрерывного действия состоит из следующих главных частей: бункера хмелеотделителя; насадочной фильтрационной пластины; фильтрационного желоба хмелеотделителя; вала с винтовым шнеком; фланцевой коробки передач; ситчатого цилиндра; кожуха ситчатого цилиндра; выходного конуса с воздушным соплом; пульта управления.

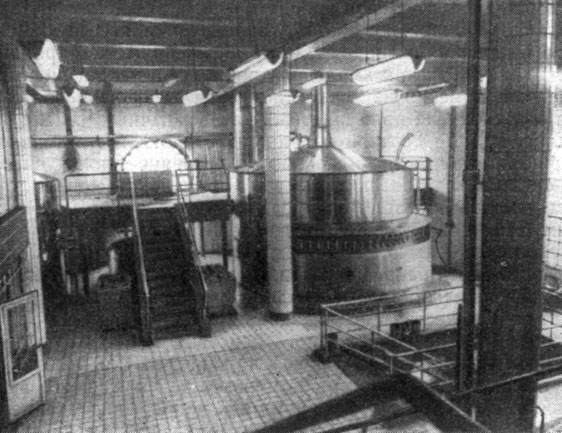

Рис. 132. Фильтрационный чан и сусловарочный котел пятипосудного варочного порядка завода 'Гамбринус' (ЧССР)

Бункер хмелеотделителя - это многогранный резервуар из жести, имеющий на задней стенке фланец для крепления фланцевой коробки передач. На передней стенке бункера имеется фланец для крепления желоба хмелеотделителя и ситчатого цилиндра, а также фланец для крепления кожуха ситчатого цилиндра. Бункер прикрывается крышкой по всей длине и ширине. На боковых стенках бункера имеются монтажные отверстия. Насадочная фильтрационная пластина и фильтрационный желоб хмелеотделителя изготовлены из перфорированного латунного листа. На дне желоба хмелеотделителя имеется вал с винтовым шнеком диаметром 250 мм. Фланцевая коробка передач размещена на задней стенке бункера хмелеотделителя. Привод вала с винтовым шнеком осуществлен через дисковую муфту. Ситчатый цилиндр также изготовлен из перфорированного латунного листа. Он смонтирован на валу с винтовым шнеком и прикреплен к бункеру фланцевой муфтой. Над ситчатым цилиндром установлен кожух, на который прикреплен выходной конус с воздушным соплом.

В случае если управление находится вне помещения машины, у нее должна быть деблокирующая коробка, предназначенная для отключения дистанционного управления мотором при чистке машины. По желанию заказчика изготовитель поставляет дополнительно систему автоматического регулирования уровня откачиваемого сусла.

Хмелеотделитель непрерывного действия изготавливают из обычной или нержавеющей стали. По сравнению с классическим хмелеотделителем новый хмелеотделитель имеет ряд достоинств. Все процессы: фильтрация, выщелачивание, обезвоживание и транспортировка хмелевой дробины - осуществлены непрерывно. Существенно сокращено время отделения хмеля, в целом оно составляет, включая выщелачивание, обезвоживание и транспортировку 20 мин. Так как хмелевая дробина удаляется пневматически непосредственно из хмелеотделителя непрерывного действия и для этой цели не применяется, как в обычных хмелеотделителях, насос для хмелевой дробины и отделитель воды из хмелевой дробины, то при этом способе существенно снижается расход воды, снижается также потребность в производственной площади. Объем хмелеотделителя непрерывного действия значительно меньше, чем классического хмелеотделителя. Хмелевая дробина из хмелеотделителя непрерывного действия выходит сухой, и ее можно загружать непосредственно в грузовой автомобиль.

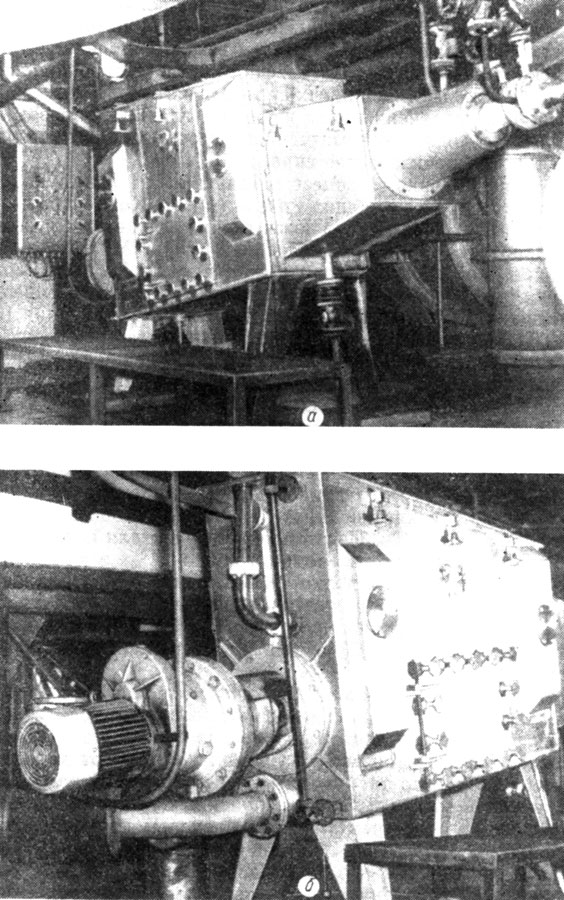

Производительность хмелеотделителя непрерывного действия зависит от количества хмеля, задаваемого на варку. При работе с хмелеотделителем непрерывного действия в начале перекачки сусла включается мешалка в сусловарочном котле, чтобы сусло с хмелем поступало в насос равномерно в течение всего времени перекачки. В процессе перекачки шнек непрерывно удаляет хмелевую дробину, обезвоживает ее и отправляет к месту погрузки. Общий вид хмелеотделителя представлен на рис. 133, а, б.

Рис. 133. Хмелеотделитель непрерывного действия (ЗВУ, ЧССР): а - общий вид; б - главный привод фильтрационного шнека

Концентрация сусла

Концентраты сусла обеспечивают абсолютно новый способ приготовления пива. Для нетрадиционных типов пива таким образом создается ряд технологических и экономических преимуществ. Сусло в соответствующих испарителях загущается до сиропообразной концентрации (75-80% сухих веществ). При использовании в дальнейшем концентрат в зависимости от надобности разбавляют деминерализованной водой до требуемой концентрации сусла.

Производству пива из концентратов сусла особенно большое внимание уделяется в Англии. Методы концентрации сусла и его обратного разбавления и сбраживания с успехом были использованы также и в Канаде.

Вопрос применения концентратов сусла в пивоварении не является новым. Еще несколько лет назад появилось стремление выпарить сусло, и сконцентрированное таким образом затем разбавлять по мере надобности. Однако тогда этот метод не утвердился, и лишь недавно возник снова в связи с новыми разработками по техническому решению процессов производства концентратов сусла для пивоварения. О видах концентратов сусла, или, как их еще называют, сиропов, и их объективной оценке сообщает английский научно-исследовательский институт пивоварения. Сообщается также о глицеридных сиропах, изготовляемых из кукурузы, сиропах, полученных или из зерна (главным образом ячменя), или из солода. Экономически целесообразно использование ферментов при производстве сиропов.

О неконвенционном процессе Мальто на II Международном конгрессе в Лейпциге сообщил Розель (ФРГ). Концентраты сусла растворяются и перерабатываются в пиво брожением и выдержкой по процессу Мальто. Пивоваренный завод "Мальто" не имеет солодовни, дробильного и варочного отделений. Его размеры регулируются в зависимости от возможностей сбыта в определенный период, а именно, учитывается ежегодная реализация 15 000, 30 000, 60 000, иногда 120 000 гл пива. Принимается во внимание экономия высоких капиталовложений на варочное отделение и снижение очень высоких транспортных расходов, которые обычно имеются на крупных пивоваренных заводах.

В Чехословакии вопросом получения концентратов сусла, разбавлением этих концентратов и производством пива из них занималась Басаржова. В своей работе она сообщает, что в чехословацких условиях для производства концентратов наиболее подходят пластические испарители DOS-800 мощностью 400 кг выпаренной воды в 1 ч. Изготовленное сусло для переработки в концентрат должно иметь концентрацию 14%, а концентрация готового концентрата не должна быть ниже 70% сухих веществ. Упаривание сусла необходимо проводить при температуре 65°С, максимально допустимая температура 75°С. Более высокая температура (например, 83°С) вызывает изменение цвета, вкуса и запаха концентрата.

При выполнении указанных условий и при правильном хранении концентрат сусла должен иметь высокую стойкость, которая обеспечивает его достаточно долгое хранение (максимум 12 месяцев). Концентраты сусла в зависимости от потребности разбавляют водой до требуемой концентрации сусла.

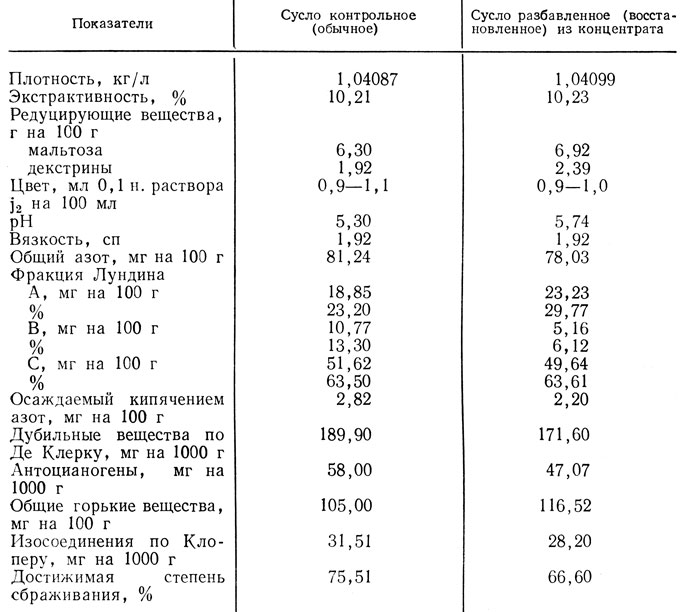

Химический состав сусла, полученного из концентрата, по сравнению с контрольным (обычным) суслом и пивом приведен в табл. 33.

Таблица 33

К воде, расходуемой на разбавление концентрата предъявляются такие же требования, как и к технологической воде, используемой при затирании.

После разбавления концентрата до требуемой концентрации сусла процесс приготовления пива осуществляется, как обычно, на стадиях от отстойного чана до фильтрации готового пива.

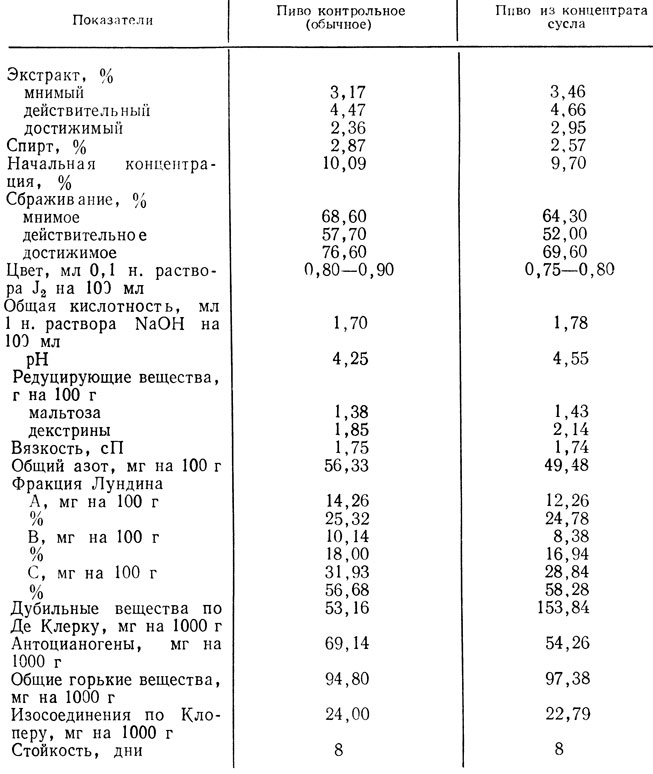

Химический состав пива, изготовленного из концентрата сусла, по сравнению с контрольным (обычным) пивом приведен в табл. 34.

Таблица 34

О практическом использовании концентрации пивного сусла в мировой литературе по пивоварению имеются некоторые данные. Один из способов применяет концерн Interbrew Ltd. Концентрат неохмеленного сусла (может быть использовано "холодное охмеление" после главного брожения) или охмеленного сусла концентрацией 80% сухих веществ вырабатывают в ФРГ и транспортируют в США в цистернах емкостью до 200 гл. На месте после разбавления водой концентрат обычным способом сбраживают и передают на дображивание. Таким же способом пивоваренный завод в Канаде поставляет концентрат охмеленного сусла на Багамские острова.

Использование концентратов в каждом случае связано с экономическими аспектами, учитывающими направления производства.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'