Винодельческая посуда

(Раздел составлен в основном доцентом Новочеркасского ордена Трудового Красного Знамени политехнического института имени С. Орджоникидзе инженером В. Ф. Хоперским (кафедра строительных конструкций).)

Посуда в виноделии - одно из основных средств производства.

Существует много типов и видов стационарной и транспортной посуды: всевозможная дубовая, многосекционные и односекционные резервуары различной конструкции и планировки (из неметаллических материалов, стальные, эмалированные или алюминиевые цистерны, покрытые внутри кислотоупорным лаком) и, наконец, мелкая стеклянная.

Выбор типа и вида посуды при сооружении нового винодельческого предприятия или при расширении существующего влияет не только на размер первоначальных затрат, но и на выход и себестоимость готовой продукции.

От правильности выбора зависят: стоимость посуды, ее долговечность, процент и размер амортизационных расходов на нее; величина производственных помещений и винохранилищ, а следовательно, и их стоимость и размер амортизационных расходов по зданиям. От типа и вида посуды в большой мере зависят размер потерь виноматериалов и готовой продукции, а также трудоемкость их хранения.

Учитывая, что экономия металла, леса и цемента является общегосударственной задачей, необходимо существенное снижение затрат этих дефицитных материалов. Иначе трудно выполнить задачу замены нерентабельной посуды более экономичными ее видами.

Дубовая посуда, наиболее соответствующая задачам виноделия в сравнительно небольших объемах, малоэкономична в крупном промышленном предприятии.

Применяются следующие виды дубовой посуды: буты (бочки с овальным поперечным сечением) вместимостью 300-2000 и более декалитров, чаны (нижняя часть примерно наполовину усеченного конуса) на 300-1000 декалитров, тарпаны с овальным сечением, суживающиеся к основанию, бочки вместимостью 30, 40, 50 и более декалитров и, наконец, мелкая посуда - подставы, ряшки, кановки, корцы.

Немало виноматериалов хранят пока еще в бочках на открытом воздухе. Такой способ хранения резко увеличивает потери, в особенности при редкослойной древесине и пиленой, а не колотой клепке и использовании бочек без предварительной окраски их торцов и уторов масляной краской.

Бочки емкостью 45-50 декалитров получили в СССР наибольшее распространение. На изготовление таких бочек общей емкостью 1000 декалитров требуется 4,1 кубического метра готовой дубовой клепки и 408 килограммов обручной стали. Стоит это вместе с трудовыми затратами и при условии, что бочки установлены на лагеря, тысячу рублей.

Буты экономичнее бочек в эксплуатации, но несколько дороже. Усредненная стоимость их составляет 2 рубля 30 копеек на один декалитр емкости.

Эмалированные цистерны, применяемые в народных предприятиях ГДР, получают у нас все большее распространение. Гарантийный срок нормальной работы этих цистерн для хранения вина, виноградного сока и других фруктовых соков фирмой определяется в 12 месяцев и не более 15. Фактически же на некоторых производствах (совхоз имени Ленина) эту посуду успешно эксплуатируют более продолжительный срок.

Однако эмалированные цистерны требуют весьма бережного обращения. Эмаль - это то же стекло, всякий толчок или удар разрушает ее. В связи с этим необходимо соблюдать осторожность при транспортировке, распаковке и монтаже.

Допустимое колебание температуры при хранении вин в эмалированных цистернах от минус 5 до плюс 30 градусов. Хранящаяся жидкость, например сок, не должна замерзать. Нельзя очищать цистерны песком, стальными щетками, плавиковой кислотой и едкими щелочами. Для этого следует употреблять только горячую воду (в крайнем случае мыльную) и губку.

Перед заполнением цистерны необходимо тщательно осматривать, нет ли отскоков эмали и незаделанных пор.

Незначительные повреждения эмали после промывки спиртом следует исправлять кислотоупорной замазкой, например бакелитом, и термообрабатывать. Проще в работе - лак ВХЛ-4000 (ХС-76). Еще лучше пользоваться пластмассой из полиэтилена, так как все лаки без специальной термообработки сообщают продукту некоторый запах.

Эмалированную поверхность надо контролировать перед каждой загрузкой цистерны.

Болты фланцевых соединений следует затягивать сперва пальцами (без ключа), затем постепенно и равномерно ключом. После закрепления первого болта не до конца затягивают следующий и т. д. Затяжку по кругу следует повторять до достижения необходимой плотности. Затягивание болтов крест-накрест приводит к повреждению эмали. Прокладки должны быть из натуральной резины.

Цистерны испытываются на давление в 0,5 атмосферы.

В последнее время в винодельческой промышленности начали пользоваться алюминиевыми цистернами. Прочность на разрыв литого алюминия равна 7-9 кг/мм2, при обработке же давлением на холоде повышается до 20 кг/мм2. Особо высокопрочные сплавы получаются при введении в алюминий других металлов (меди, цинка, магния) в сочетании с термической обработкой. Сопротивление разрыву таких сплавов достигает 50 кг/мм2 и выше, а их удельная прочность (отношение прочности к плотности) больше, чем у легированных сталей. Алюминиевая посуда требует защитных покрытий, потому что продукты воздействия вина на алюминий отрицательно влияют на организм человека.

Резервуары из неметаллических материалов - самый экономичный и древний тип винодельческой посуды. Основными материалами для крупных резервуаров в прежнее время были камень и обожженная глина. С развитием же цементной промышленности стали применять бетон и железобетон.

По сравнению, с бочками резервуары, наряду с некоторыми недостатками, имеют и существенные преимущества. Так, потери вина от усушки в резервуарах в 3 раза, а расход труда по уходу за вином - в 4-5 раз меньше, чем при хранении вин в бочках. Резервуары значительно долговечнее бочек, эмалированных и алюминиевых цистерн, отчего процент амортизационных расходов по ним ниже.

Стоимость декалитра резервуарной емкости значительно ниже бочковой. Для размещения одинакового количества виноматериалов в резервуарах требуется в 2-3,5 раза меньшая площадь, чем в бочках. На постройку резервуаров идет меньше дефицитных материалов, чем на бочки, в расчете на единицу емкости. Вместо высокоценной дубовой древесины для постройки резервуаров используют низкие сорта сосны и расходуют ее вдвое меньше при резервуарах из монолитного железобетона и в 30 раз меньше - при железокирпичных.

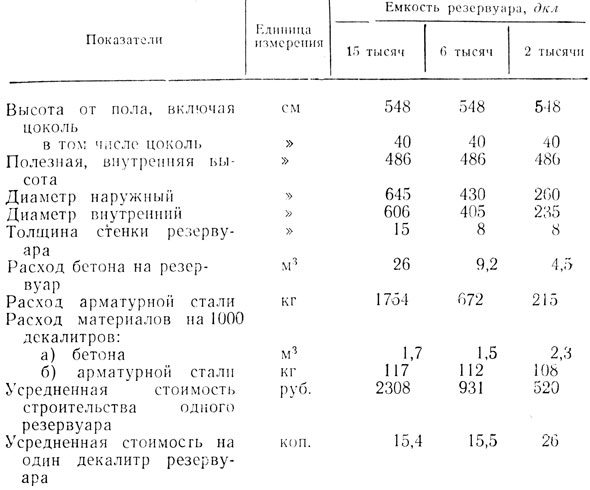

В таблице 13 приведены технико-экономические показатели круглых железобетонных резервуаров, применяемых на винзаводах Главного управления винодельческой промышленности СНХ РСФСР и изготовленных по типовым проектам института Гипроспиртвино*.

Таблица 13. Технико-экономические показатели круглых железобетонных резервуаров

* (Таблица заимствована из утвержденной начальником Росглаввино в 1964 г. "Инструкции по строительству железобетонных резервуаров для виноматериалов и соков на винзаводах и винпунктах Росглаввино".)

Расход стали на армирование железобетонных емкостей такой же, как на обручи бочек, а на железокирпичные - в 4-5 раз меньше.

Резервуары из любых неметаллических материалов важно сделать винонепроницаемыми и предотвратить растворение вещества их оболочки в виноматериалах и винах, так как это приводит к ухудшению качеств последних.

Винонепроницаемость достигается нанесением на внутренние поверхности конструкций резервуара специального отделочного слоя и приданием им такой жесткости, при которой невозможны разрывы отделочного слоя вследствие деформации конструкций под давлением жидкости и других нагрузок. Без отделочного слоя резервуары винопроницаемы.

Внутренний отделочный слой может быть одинаковым для резервуаров из разных неметаллических материалов. Наиболее распространены штукатурка цементным раствором с железнением поверхности и облицовка стеклянными плитками на цементном растворе.

У нас резервуары принято штукатурить, во Франции и особенно в Германии их чаще облицовывают стеклянными плитками, но также и штукатурят.

Обычно для штукатурки применяется цементный раствор состава 1:2 (часть цемента на две части песка, предпочтительно остроугольного, т. е. горного, а не речного), затворенный на церезитовом молоке. Его получают тщательным смешиванием одной части (по объему) церезита с 9-10 частями чистой воды.

Церезитом называют комплексное соединение жирнокислых солей кальция и алюминия, гидрата окиси кальция и сернокислого кальция. Его используют как гидроизоляционный состав, добавляемый в цементные растворы для повышения влагонепроницаемости.

По виду это густая сметанообразная масса, белая, с желтым или сероватым оттенком, нерастворимая в воде. Церезит содержит от 68 до 70 процентов воды, правильное его хранение заключается в том, чтобы не давать массе высыхать. Стоимость церезита - 120 рублей за тонну, расход - 1,6 килограмма на 1 квадратный метр штукатурки толщиной 30 миллиметров. Известный поставщик церезита - Ленинградский церезитовый завод.

После нанесения штукатурки производится железнение ее поверхности. По последним указаниям Росглаввино железнение цементной штукатуркой необходимо проводить "мокрым" способом. Сущность его в следующем. Как только схватится штукатурный раствор, заглаженный металлической лопаткой (кельмой) так, чтобы от нажима на него пальцем руки оставался только едва заметный след, на штукатурку немедленно наносится два раза малярной кистью цементное молоко: в первый раз - жидкой консистенции, во второй - погуще, лишь бы тянулась кисть. После нанесения каждого слоя цементного молока его тщательно втирают в штукатурку металлической кельмой до тех пор, пока не будет оставаться следов от ее движения.

Нельзя допускать окончательного отвердения штукатурки до ее железнения. При такой штукатурке нельзя добиться уплотнения поверхностного слоя до состояния полной винонепроницаемости.

Внутренний отделочный слой должен быть не только винонепроницаемым и долговечным, но и не портить вкуса, цвета и запаха вина.

Существует несколько способов защиты виноматериалов и соков от воздействия веществ штукатурки. Все они сводятся в две большие группы: 1) обработка оштукатуренных поверхностей химикатами, переводящими свободную известь и соли железа цемента в нерастворимое и нейтральное по отношению к виноматериалам состояние (растворами винной, серной кислот или кремнефтористыми соединениями); 2) нанесение на штукатурные поверхности слоя из нейтральных к вину и к веществу штукатурки материалов (жидкого стекла или парафина и др.).

Практика эксплуатации резервуаров и специально поставленные опыты показали, что одним из лучших способов защиты вина от воздействия на него веществ штукатурки является обработка штукатурных поверхностей 30-процентным водным раствором винной кислоты.

Сущность его состоит в том, что винная кислота нанесенного на поверхность раствора вступает в реакцию с известью цемента. При этом на поверхности и в толще штукатурки на некоторой глубине образуется слой виннокислой извести. Она нерастворима в виноматериалах и на их качество не влияет.

В дальнейшем в ходе эксплуатации на поверхностях резервуара отлагается выпадающий из виноматериалов винный камень. Он образует хороший защитный слой, надежно предотвращающий какое-либо отрицательное воздействие веществ штукатурки на содержимое резервуара.

Из сказанного следует, что винный камень с оштукатуренных поверхностей резервуара снимать не следует, хотя это и делают в деревянной посуде.

Раствор винной кислоты наносят кистями в два приема; второй раз - через три дня после первого, когда обработанная поверхность хорошо просохнет. На каждый квадратный метр требуется 40 граммов винной кислоты. Дважды обработанные поверхности после окончательного их высыхания рекомендуется промыть водой для удаления остатков свободной кислоты. Признаком окончательного просыхания служит появление на поверхности белого налета.

Однако винная кислота - дефицитный и дорогостоящий материал (15 руб. за 1 кг), в связи с чем следует знать технику обработки цементных резервуаров более доступными средствами, например технической серной кислотой или парафином. Их применяют многие колхозы РСФСР. Здесь нужно упомянуть, что в некоторых хозяйствах допускают брожение сусла и хранение молодого вина в кустарно выложенных крестьянских цистернах для сбора дождевой воды. Это связано с опасностью больших потерь, если не выполнить тщательно защитную штукатурку.

В случае нормальной обработки цементных стенок результаты брожения и хранения вина в цистернах получаются относительно хорошими. Там, где обработки не было, сусло и вино при взаимодействии с цементом резко снижали кислотность, изменяли окраску и приобретали землистый привкус.

Техника обработки цементных стенок серной кислотой следующая: техническую концентрированную кислоту с удельным весом, допустим, 1,82 осторожно вливают в воду в количестве 5,5 процента от объема воды (при этом надо остерегаться разбрызгивания). Образовавшейся примерно 10-процентной серной кислотой опрыскивают из "Автомакса" потолок, затем стены чана и в последнюю очередь пол.

Нужно сказать, что защитный слой труднее всего образуется на потолке и полу чана после пребывания в нем вина. Эти участки чана требуют наиболее сильной обработки серной кислотой.

Тонкие брызги не должны сливаться при обрызгивании в крупные капли и стекать. Опрыскивание после впитывания брызг повторяют в тот же день, а затем еще через 2-3 дня. Норма расхода раствора серной кислоты при одном опрыскивании - примерно 40-50 миллилитров на квадратный метр.

В связи с тем что серная кислота обладает сильным разрушительным действием, работать с ней надо у верхнего люка в противогазе, спецодежде и резиновых перчатках.

Прекрасным способом покрытия цемента, испытанным многими производствами СССР, является парафинирование. Оно дает возможность пользоваться сернистым газом при заполнении цистерн и хранении сусла и вина. С этой целью сухие, предварительно прогретые стенки цементных цистерн покрывают горячим расплавленным парафином (100 г на 1 м2) при помощи малярной кисти или распылителя.

Парафин должен быть высокого качества и несколько раз промыт горячей водой. После опорожнения цементные цистерны, покрытые парафином, нельзя обмывать горячими растворами или водой, так как температура плавления парафина, в зависимости от марки, колеблется в пределах 50-54 градусов.

Цементные цистерны, обработанные серной кислотой, в которых длительное время хранилось вино, моют горячим 0,5-процентным раствором соды, энергично протирая волосяной щеткой. В первые месяцы работы цистерн, когда защитный слой на них тонок и не окреп, соду следует исключить, а щеткой пользоваться осторожно. Совершенно недопустима закурка цементной посуды, не покрытой парафином, сернистым газом, так как он разрушает защитный слой.

Инструкцией Росглаввино по строительству железобетонных резервуаров для виноматериалов и соков предусматривается, что внутренняя поверхность железобетонных резервуаров обрабатывается после оштукатуривания и железнения раствором винной кислоты только в резервуарах, предназначенных для соков и виноматериалов сухих вин. В резервуарах же, предназначенных для крепленых виноматериалов, более агрессивных к бетону, на внутренние поверхности наносят защитные покрытия одним из перечисленных ниже материалов: лаком ХС-76 (ВХЛ-4000) по грунту ХС-04; эпросином марок Е2В или Е2 по грунту, состоящему из эпросина Е1В, нанесенному на бетонную поверхность, которую предварительно обрабатывают лаком АС-300; составом на основе эпоксидной смолы ЭД-6.

Расход материалов на один квадратный метр этих покрытий следующий: 1) при покрытии лаком ХС-76 расход грунта ХС-04-0,5 килограмма и лаком ХС-76 - 0,25-0,30; 2) при покрытии эпросином расход лака эпокси АС-300 - 0,25 килограмма, эпросина Е1В - 0,40, эпросина Е2В или Е2 - 0,50 и сиккатива - 41,3 грамма; при покрытии составом на основе эпоксидной смолы ЭД-6 расход этилового спирта - 0,16 килограмма, полиэтиленполиамина - 0,06 и эпоксидной смолы ЭД-6 - 1,0 килограмма.

Всесоюзный научно-исследовательский институт виноделия и виноградарства "Магарач" рекомендует, кроме того, покрывать поверхность железобетонных резервуаров стеклянными плитами, листами винипласта марки А и полиэтиленовыми листами высокого давления. Для стационарных металлических резервуаров заводского изготовления рекомендуются стеклоэмаль, эпросин, эпоксидные смолы ЭД-5 и ЭД-6, лак ХС-76 по грунту ХС-04, эмаль ХСЭ-А, бакелитовые лаки А, Б, ЭФ, нанесение порошка полиэтилена и футеровка листами полиэтилена и листами на основе эпоксидных смол.

При брожении сусла и хранении вина в резервуарах нужно учитывать их специфические особенности: большой объем и относительную герметичность, в силу чего как в бродящее сусло, так и особенно в находящееся без движения вино поступает значительно меньше кислорода, чем в сусло и вино в деревянной таре.

Это обстоятельство учитывается при эксплуатации резервуаров. Для созревания в них вин применяют специальные технологические приемы, к числу которых относится аэрация путем переливок, продувания воздухом и т. п.

В районах с теплым климатом, например в Дербенте, нижняя часть вина в глубоких цистернах очень долго сохраняет высокую температуру (25-30°), что может повести к заболеванию вина и повышению температуры, особенно в нижней части цистерны, до 40 градусов.

Пополнение кислородом, снижение температуры сусла и вина, как и стимуляция алкогольного брожения сусла и торможение скорости бактериальных процессов, достигаются открытой переливкой жидкости с разбрызгиванием в прохладные часы утра в другую цистерну и одновременным введением в проветренное сусло разводки чистых культур дрожжей.

Проектировать резервуары целесообразно многосекционными (многокамерными). Стоимость винохранилищ с многосекционными резервуарами из сборного железобетона или армированной кирпичной и каменной кладки вдвое меньше, чем винохранилищ, оборудованных несблокированными цилиндрическими (круглыми) резервуарами.

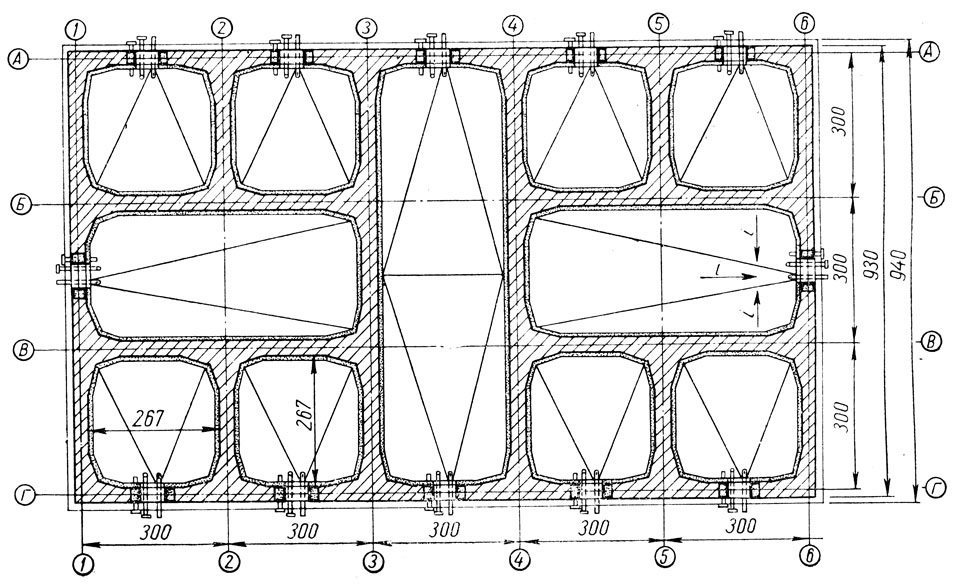

На рисунке 9 показано устройство многосекционного железокирпичного резервуара.

Рис. 9. План многокамерного железокирпичного резервуара

Каждая камера его является в эксплуатационном отношении отдельной емкостью и оборудуется соответственно этому необходимым комплектом специальной гарнитуры. В него входят:

- устройство для наполнения и выпуска вина;

- устройство для спуска осадка и воды от обмывания и дезинфекции внутренних поверхностей камеры;

- нижний боковой люк с крышкой для входа в камеру обслуживающего персонала;

- люк в перекрытии для доливки вина и естественной вентиляции опорожненной камеры перед входом в нее рабочего (вентиляция осуществляется путем одновременного открытия нижнего бокового люка и люка в перекрытии);

- переливная труба;

- виномерное устройство;

- трубка для термометра по измерению температуры вина в камере резервуара.

Вся эта гарнитура изготовляется на заводах СССР по типовым чертежам проектного института Гипроспиртвино.

Каждое из перечисленных устройств имеет одну деталь, которую надо заложить в конструкции резервуара одновременно с их возведением. Эти детали просто изготовить и на месте строительства. Остальные детали собирают и крепят к закладным деталям перед испытанием резервуаров с водой на непроницаемость.

Для лиц, причастных к контролю за строительством резервуаров, следует здесь подчеркнуть, что закладные части надо обязательно вводить в тело конструкций резервуаров одновременно с их возведением; в ином случае возникают трудно устранимые течи вокруг мест заделки гарнитуры.

Все резервуары в СССР строятся ныне с днищами, расположенными непосредственно на фундаментной плите. Поэтому резервуары делят на несколько камер внутренними стенами так, чтобы одна стенка каждой камеры обязательно была наружной и служила для размещения всей гарнитуры. Эту стенку можно назвать лицевой стеной камеры, противоположную - тыльной, а остальные две - боковыми.

Для стока осадка и мытьевой воды поверхность днища камеры должна иметь уклон (0,01-0,02) к внутреннему отверстию трубы, располагающемуся в нижней точке днища, посередине лицевой стены.

Ради этого поверхность дна решается в виде сопряжения трех треугольников. Две вершины каждого треугольника располагаются в углах стен камеры на одной отметке. Третья вершина каждого треугольника расположена ниже - у внутреннего отверстия спускного устройства. Отметка линии сопряжения поверхности днища с тыльной и боковыми стенами камеры определяется заданным уклоном и расстоянием между лицевой и тыльной стенами камеры.

Места пересечений стен между собой, а также с днищем и потолком округляются при оштукатуривании; делается это ради облегчения мойки указанных мест и повышения ее эффективности.

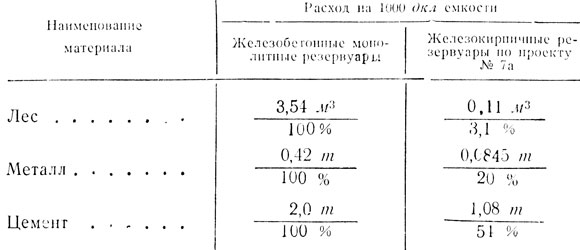

Железокирпичные многокамерные резервуары являются наиболее экономичными, что видно из сопоставления затрат леса, цемента и металла на постройку железокирпичных резервуаров, сравнительно с прямоугольными железобетонными двухрядной планировки (табл. 14).

Таблица 14. Сопоставление затрат дефицитных материалов по железобетонным и железокирпичным резервуарам

Данные таблицы говорят, что расход дефицитных материалов на железокирпичные резервуары, сравнительно с железобетонными, значительно меньше: леса - в 32 раза, металла - в 5 раз, цемента - в 2 раза. Однако требования к качеству кирпича и облицовки должны быть высокими, в противном случае, как показал опыт Новочеркасского винзавода, могут быть значительные непредвиденные потери вина из-за утечки.

Эффективность применения в крупном промышленном производстве металлической, железобетонной и армокирпичной тары несомненна. Однако для выдержки марочных и высококачественных вин пока должна остаться дубовая тара, в частности крупные буты емкостью 1000 и 2000 декалитров.

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://wine.historic.ru/ 'Виноделие как искусство'